昨年新幹線で発生した『台車の亀裂』問題については、このブログでも『JR新幹線 台車亀裂問題 / 日常点検の難しさ』として記したが、昨日夕刻、この台車を製造し、列車として納入した川崎重工から、原因究明結果と今後の対応として報告されたと、夜のニュースや今朝の新聞各紙で報道されている。

この報道を見て、一昨日にも書いた『日本の製造業の問題点』が如実として表れているが、報道各社も、メーカーやJRなどの公的に近い機関をかばったためか、表面だけの報告でしかなされていないのが残念である。

<日本の製造業の問題点>

・品質保証はだれのためか。 (次工程、最終顧客のため)

安全安心の確保は誰がするのか (責任転嫁と人任せ)

川重 ⇒ トップや品質を担保する部門の責務でなく、現場へ押し付け

JR ⇒ 運行の立場から機器としての安全安心な設計に関与る気概不足

(スピード感が足りない)

・根本原因の究明は

今回の亀裂が、単に削った事だけか。

⇒ JR総研見解の溶接後の『なまし不足』でのひずみ問題は。

⇒ 疲労亀裂の再現検討は

再発防止のための真の原因追及 ⇒ 想定では許されない

一つ目の問題は、日経新聞の記事では一面トップと総合、社会面で概略載せられているが、トップ面では『川重、台車製造に不備 のぞみ亀裂、140台超を薄く削る』のタイトルで、記事では『川重によると、現場の作業員が削ることが許される範囲を誤り、作業班の班長も適切な指示や終了後の確認をしていなかった。小河原常務は「作業員に間違ったことをしているとの認識はなく、管理すべき立場の人も関与していなかった」と説明。同社は出荷前に自主検査を行っているが、亀裂が生じた部位は対象ではなかったという。』との弁明が主体。

総合面でも『川重、事故招きかねず悪質 のぞみ亀裂 新幹線の信頼揺らぐ』『川重は製造現場で規定以上に鋼材を削ることを禁じていたが、班長が現物を確認しておらず、安全に関する教育が欠如していたという。金花芳則社長らは28日開いた記者会見で「納期が迫っていたから(削った)、というわけではない」と語り、「現場と経営陣の距離を縮める努力をしていたが、このような事態を招いてしまった」と述べた。』と管理不十分が主原因とも聞こえる記事である。

さらに社会面では、三面記事的に『「作業方法間違った」 川重社長ら、製造不備を謝罪 』の見出しで、『作業マニュアルに反した現場の判断について、小河原誠常務は「重要な母材を削るのは間違った作業方法だった。安全に対する意識、強度に対する意識がなかった」と述べた。』と全社一丸での責任でないような発言も記載されており、追記でJR西日本が『「今後は川重側に安全に関する注文をよりしっかり申し上げていく」』とのコメントを出したが、安全運行の根幹に関わる部分であるにも係わらず、川重を強く批判することはなく「引き続き重要なパートナー」とかばったとの記事が書かれている。

(他社記事ではJR側から、川重と共同で原因究明を進めるとの報道もなされているが)

川崎重工からの釈明だけを記事として載せているが、産業界をリードする新聞社の記事として、『安全担保の責務』についても追記コメントがあってもよかったのではないかと思っている。

二点目の真の原因はと言う点である。

昨日、川崎重工より原因究明で報告のあった内容を、新聞各社は図解を入れて説明しているが、削った事と亀裂部位との関係が明確でなく、どんな説明がなされたのかが判らない所である。

先のブログで記載時載せた亀裂時の写真は下記の通りであり、今回報道の原因究明結果を突き合わせてみたが、どこから亀裂が発生し、どこまで影響が出たのか。削ったのはどこなのかも判らない。

又、新聞各社での図も少しずつ異なっており、会見で川崎重工側から提示の資料がきっちり説明されたのかも疑問となった。

記事写真拡大

引きちぎられた部分が不思議な段構造となっている。

今朝の日経記事から

このため、川崎重工のHPから昨日の記者会見資料を見つけたが、これも亀裂部位が明確に記載がなく、どのような破断が起こったのかが不明である。

多分説明を受けた報道各社も、よほどの知識のある方でないと理解が出来なかったのではなかろうか。

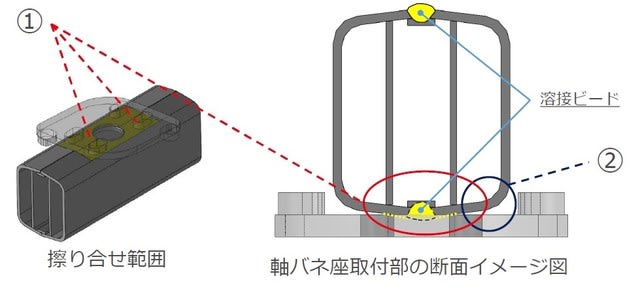

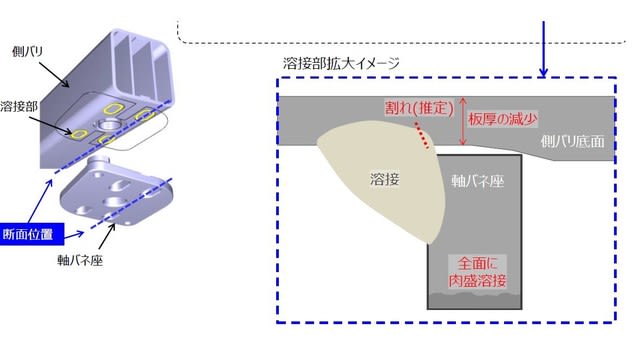

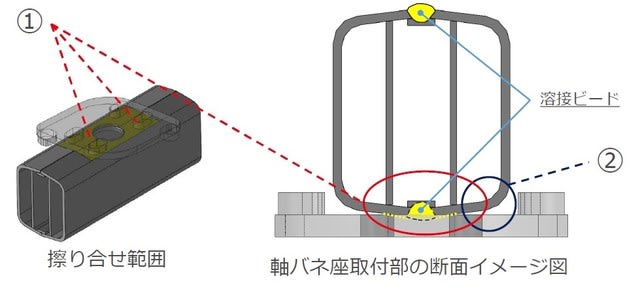

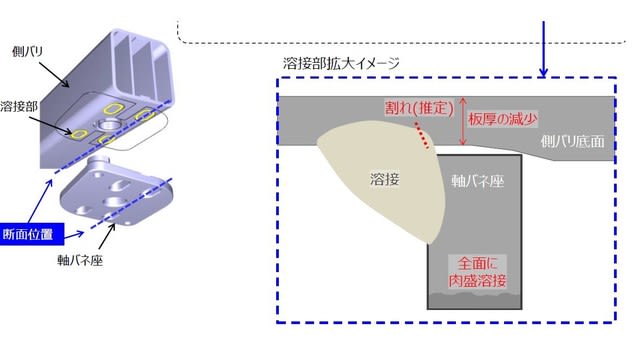

説明の中で、台車の基本構造である側バリ(梁?)は両面から二枚合わせ、この接合部を溶接し一体化し、さらにこの下面へフランジの様な部品を溶接で接合する際、溶接点があり平面でないため、側バリの出っ張り部を削りすぎた事が亀裂発生の原因で、これを勝手に作業した事が問題とされている。

この固いものを数ミリも本当に指示なしで削ったのであろうか。

作業記録もないとの事であるが、削ったとすればサンダーみたいなものかとも思われるが、これで平面が取れたのであろうか。

もし逆に突起が出たままで溶接し、空いた隙間を溶接で肉盛りする事で済ませていれば、どうなっていたのであろうか。

このあたりもっと真剣に調査をお願いしたい所である。

一方で、これは報道でも殆ど書かれていないが、調査報告にあった鉄道総研の以下の原因究明がどうなったかである。

門外ではあるが、破断面の段々を見ると、溶接時の熱逃げの不一致、溶接後の『なまし』に問題があり、このようなひずみが出るのではとも勝手に思ってしまいたくなる。

多分台車の骨格の側バリは、薄くて高強度を得るような特殊な鉄素材を使用されているかと考えられ、この特性に応じた溶接方法や、冷却まで検討されての結果であることを祈りたい。

今回の報告で側バリそのものの問題であれば、この強度解析も行う必要があるかと思うが、この点の報告は記載がなされていない。

例えば、無理やりにこの部分を折ってみて破談させ、内部がどのようになっているか。検査機器ではわからない応力ひずみなどを解析しないと、根本的な原因究明にはならないかと思う。

新幹線は昭和39年、国鉄の夢であった『弾丸列車構想』を具現化し、東京オリンピックの年に開通させた。

あれから55年近く過ったがが、設計当初はJR自らが試行錯誤の中で、色々な検査機器を酷使し、あらゆる危険予知の中で精度向上に勤め、今の安心安全な運送を担保して来たかと思うが、昨日のJR記者会見の日経記事での『他人任せ』と思わせる報道となった事は嘆かわしいものである。

今回の川重側の不祥事を、JR自体も設計にかかわっている以上、原因究明を共同で早急に進め、さらなる性能向上につながる努力をしないと、安全神話は崩れ、世界への進出も危うくなるのではと愚考する。

前回のブログでは、認識不足で台車は昔の鋳物で作られていたのが、軽量化のためハニカム構図やアルミ素材になってしまったのではと勝手に想像し、このものであれば点検は難しくなるとのコメントもしたが、今回あらたに中空構造物で、この側面に亀裂が走ったようであり、やはり打音での検査はできないのかとも改めて感じた。

いずれにしても、早く、省エネで列車を走らせる裏には、素材構成や構造も究極を望むようになり、今回の側バリも7mmしかないとの驚きの所もあるが、これをハイブリッド化するのも技術の進歩であり、この設計はさらに高度となるかもしれない。

又、加工する側も今までの削り出しや溶接、曲げと言った要素をさらに高度に組み合わせる必要があり、技術の錬磨も急ぐ所であるが、未熟な技術が重なると危険極まりない。さらに、指示をする方も原理原則に基づいての的確な処方箋を提示しないと、間違った判断で作業を進める必要があり、設計者はもっと現場へ出るべきかとも思われる。

CADや3D図面だけで物を見ていると、今回の様な溶接こぶの出現や、これは報告書では議論されていないが、側バリのひずみ、ふくらみも気になる所であり、設計から試作、量産化の中で『ナゼナゼ問答』や『不具合箇所の見える化』などでの異常撲滅も並行して進める必要があるかと思う。

この前のブログで『TPM活動が品質保証をダメにする』と書いたが、『ロスゼロ』やスケジュール管理で、納期遅れだけを気にしているようであれば論外である。

それと、品質保証の最高責任者は会社のトップである。今回のように『班長の勝手な判断で』と言う言葉はありえないと考える。

このブログを書いた後、JR西日本から昨日の会見の詳細内容が報告されているのを確認出来た。

<報告内容>

新幹線台車の安全確保について(2018-2-28)

『2017年12月11日、東海道新幹線名古屋駅にて運転を取りやめた「のぞみ34号」(弊社所有車両)の台車にき裂などが発見された重大インシデントにつきまして、あらためまして深くお詫び申し上げます。

現在、運輸安全委員会による調査が行われており、全面的に協力しているところでございます。また、弊社といたしましても、東海旅客鉄道株式会社、公益財団法人鉄道総合技術研究所のご協力をいただきながら、台車き裂の原因究明を進めております。

運行中の車両につきましては、日々の入念点検に加え、運用間合いでの点検を強化しております。

今回、これまでの調査や検証で確認できました事柄と、安全確保の取り組みにつきましてご報告いたします。』

この記事の中にいくつか川重の報告より詳細な内容で記載されている図面等があった。

川重さんと同時の記者会見とはならなかったのは何か見解の違いがあるのであろうか。

台車枠亀裂発生状況

亀裂起点から外枠と内部補強晩まで亀裂が発生

この他溶接部との関係も明示されている。

溶接されている個所の正常時

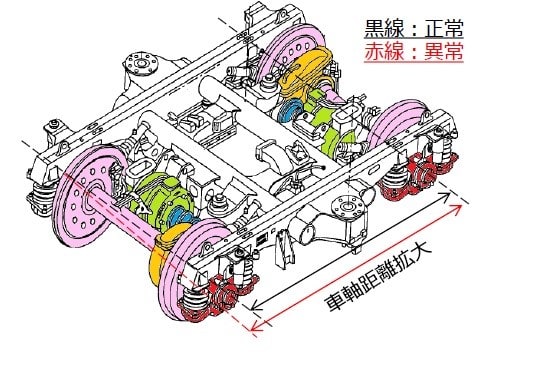

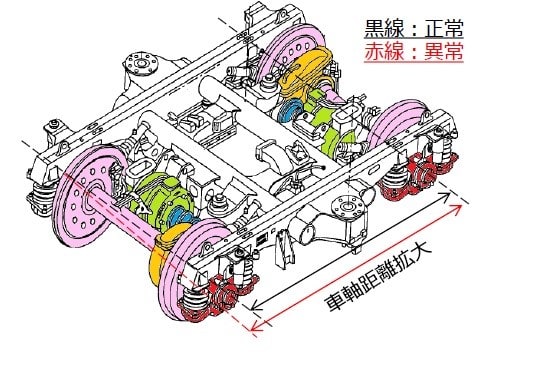

台車の異常

亀裂発生で車輪間隔が広くなっている。

全破断していたらどうなっていたであろうか。

この報道を見て、一昨日にも書いた『日本の製造業の問題点』が如実として表れているが、報道各社も、メーカーやJRなどの公的に近い機関をかばったためか、表面だけの報告でしかなされていないのが残念である。

<日本の製造業の問題点>

・品質保証はだれのためか。 (次工程、最終顧客のため)

安全安心の確保は誰がするのか (責任転嫁と人任せ)

川重 ⇒ トップや品質を担保する部門の責務でなく、現場へ押し付け

JR ⇒ 運行の立場から機器としての安全安心な設計に関与る気概不足

(スピード感が足りない)

・根本原因の究明は

今回の亀裂が、単に削った事だけか。

⇒ JR総研見解の溶接後の『なまし不足』でのひずみ問題は。

⇒ 疲労亀裂の再現検討は

再発防止のための真の原因追及 ⇒ 想定では許されない

一つ目の問題は、日経新聞の記事では一面トップと総合、社会面で概略載せられているが、トップ面では『川重、台車製造に不備 のぞみ亀裂、140台超を薄く削る』のタイトルで、記事では『川重によると、現場の作業員が削ることが許される範囲を誤り、作業班の班長も適切な指示や終了後の確認をしていなかった。小河原常務は「作業員に間違ったことをしているとの認識はなく、管理すべき立場の人も関与していなかった」と説明。同社は出荷前に自主検査を行っているが、亀裂が生じた部位は対象ではなかったという。』との弁明が主体。

総合面でも『川重、事故招きかねず悪質 のぞみ亀裂 新幹線の信頼揺らぐ』『川重は製造現場で規定以上に鋼材を削ることを禁じていたが、班長が現物を確認しておらず、安全に関する教育が欠如していたという。金花芳則社長らは28日開いた記者会見で「納期が迫っていたから(削った)、というわけではない」と語り、「現場と経営陣の距離を縮める努力をしていたが、このような事態を招いてしまった」と述べた。』と管理不十分が主原因とも聞こえる記事である。

さらに社会面では、三面記事的に『「作業方法間違った」 川重社長ら、製造不備を謝罪 』の見出しで、『作業マニュアルに反した現場の判断について、小河原誠常務は「重要な母材を削るのは間違った作業方法だった。安全に対する意識、強度に対する意識がなかった」と述べた。』と全社一丸での責任でないような発言も記載されており、追記でJR西日本が『「今後は川重側に安全に関する注文をよりしっかり申し上げていく」』とのコメントを出したが、安全運行の根幹に関わる部分であるにも係わらず、川重を強く批判することはなく「引き続き重要なパートナー」とかばったとの記事が書かれている。

(他社記事ではJR側から、川重と共同で原因究明を進めるとの報道もなされているが)

川崎重工からの釈明だけを記事として載せているが、産業界をリードする新聞社の記事として、『安全担保の責務』についても追記コメントがあってもよかったのではないかと思っている。

二点目の真の原因はと言う点である。

昨日、川崎重工より原因究明で報告のあった内容を、新聞各社は図解を入れて説明しているが、削った事と亀裂部位との関係が明確でなく、どんな説明がなされたのかが判らない所である。

先のブログで記載時載せた亀裂時の写真は下記の通りであり、今回報道の原因究明結果を突き合わせてみたが、どこから亀裂が発生し、どこまで影響が出たのか。削ったのはどこなのかも判らない。

又、新聞各社での図も少しずつ異なっており、会見で川崎重工側から提示の資料がきっちり説明されたのかも疑問となった。

記事写真拡大

引きちぎられた部分が不思議な段構造となっている。

今朝の日経記事から

このため、川崎重工のHPから昨日の記者会見資料を見つけたが、これも亀裂部位が明確に記載がなく、どのような破断が起こったのかが不明である。

多分説明を受けた報道各社も、よほどの知識のある方でないと理解が出来なかったのではなかろうか。

説明の中で、台車の基本構造である側バリ(梁?)は両面から二枚合わせ、この接合部を溶接し一体化し、さらにこの下面へフランジの様な部品を溶接で接合する際、溶接点があり平面でないため、側バリの出っ張り部を削りすぎた事が亀裂発生の原因で、これを勝手に作業した事が問題とされている。

この固いものを数ミリも本当に指示なしで削ったのであろうか。

作業記録もないとの事であるが、削ったとすればサンダーみたいなものかとも思われるが、これで平面が取れたのであろうか。

もし逆に突起が出たままで溶接し、空いた隙間を溶接で肉盛りする事で済ませていれば、どうなっていたのであろうか。

このあたりもっと真剣に調査をお願いしたい所である。

一方で、これは報道でも殆ど書かれていないが、調査報告にあった鉄道総研の以下の原因究明がどうなったかである。

門外ではあるが、破断面の段々を見ると、溶接時の熱逃げの不一致、溶接後の『なまし』に問題があり、このようなひずみが出るのではとも勝手に思ってしまいたくなる。

多分台車の骨格の側バリは、薄くて高強度を得るような特殊な鉄素材を使用されているかと考えられ、この特性に応じた溶接方法や、冷却まで検討されての結果であることを祈りたい。

今回の報告で側バリそのものの問題であれば、この強度解析も行う必要があるかと思うが、この点の報告は記載がなされていない。

例えば、無理やりにこの部分を折ってみて破談させ、内部がどのようになっているか。検査機器ではわからない応力ひずみなどを解析しないと、根本的な原因究明にはならないかと思う。

新幹線は昭和39年、国鉄の夢であった『弾丸列車構想』を具現化し、東京オリンピックの年に開通させた。

あれから55年近く過ったがが、設計当初はJR自らが試行錯誤の中で、色々な検査機器を酷使し、あらゆる危険予知の中で精度向上に勤め、今の安心安全な運送を担保して来たかと思うが、昨日のJR記者会見の日経記事での『他人任せ』と思わせる報道となった事は嘆かわしいものである。

今回の川重側の不祥事を、JR自体も設計にかかわっている以上、原因究明を共同で早急に進め、さらなる性能向上につながる努力をしないと、安全神話は崩れ、世界への進出も危うくなるのではと愚考する。

前回のブログでは、認識不足で台車は昔の鋳物で作られていたのが、軽量化のためハニカム構図やアルミ素材になってしまったのではと勝手に想像し、このものであれば点検は難しくなるとのコメントもしたが、今回あらたに中空構造物で、この側面に亀裂が走ったようであり、やはり打音での検査はできないのかとも改めて感じた。

いずれにしても、早く、省エネで列車を走らせる裏には、素材構成や構造も究極を望むようになり、今回の側バリも7mmしかないとの驚きの所もあるが、これをハイブリッド化するのも技術の進歩であり、この設計はさらに高度となるかもしれない。

又、加工する側も今までの削り出しや溶接、曲げと言った要素をさらに高度に組み合わせる必要があり、技術の錬磨も急ぐ所であるが、未熟な技術が重なると危険極まりない。さらに、指示をする方も原理原則に基づいての的確な処方箋を提示しないと、間違った判断で作業を進める必要があり、設計者はもっと現場へ出るべきかとも思われる。

CADや3D図面だけで物を見ていると、今回の様な溶接こぶの出現や、これは報告書では議論されていないが、側バリのひずみ、ふくらみも気になる所であり、設計から試作、量産化の中で『ナゼナゼ問答』や『不具合箇所の見える化』などでの異常撲滅も並行して進める必要があるかと思う。

この前のブログで『TPM活動が品質保証をダメにする』と書いたが、『ロスゼロ』やスケジュール管理で、納期遅れだけを気にしているようであれば論外である。

それと、品質保証の最高責任者は会社のトップである。今回のように『班長の勝手な判断で』と言う言葉はありえないと考える。

このブログを書いた後、JR西日本から昨日の会見の詳細内容が報告されているのを確認出来た。

<報告内容>

新幹線台車の安全確保について(2018-2-28)

『2017年12月11日、東海道新幹線名古屋駅にて運転を取りやめた「のぞみ34号」(弊社所有車両)の台車にき裂などが発見された重大インシデントにつきまして、あらためまして深くお詫び申し上げます。

現在、運輸安全委員会による調査が行われており、全面的に協力しているところでございます。また、弊社といたしましても、東海旅客鉄道株式会社、公益財団法人鉄道総合技術研究所のご協力をいただきながら、台車き裂の原因究明を進めております。

運行中の車両につきましては、日々の入念点検に加え、運用間合いでの点検を強化しております。

今回、これまでの調査や検証で確認できました事柄と、安全確保の取り組みにつきましてご報告いたします。』

この記事の中にいくつか川重の報告より詳細な内容で記載されている図面等があった。

川重さんと同時の記者会見とはならなかったのは何か見解の違いがあるのであろうか。

台車枠亀裂発生状況

亀裂起点から外枠と内部補強晩まで亀裂が発生

この他溶接部との関係も明示されている。

溶接されている個所の正常時

台車の異常

亀裂発生で車輪間隔が広くなっている。

全破断していたらどうなっていたであろうか。