めぐめぐ@列車番号17A です。

岡山に向かっている最中ですが,少し暇なので(^_^;;

昨日の続きで,MT3のC3問題の,めぐめぐの解答例を示します。

(今回は,画像ではなく,テキストにしてみました。)

※解答欄が大きかったので,図示はOKと解釈しましたが,

もしかしたら,NGかもしれません。

※お気づきの点などございましたら,ぜひとも,

コメント,ご指導,ご鞭撻のほど,お願い致しますm(._.)m

※このページを,参考にしてしまったばかりに,

次回以降の試験で,いかなる損害を被ったとしても,

めぐめぐは,全く責任は持てません\(^◇^)/

以下,解答例です。

#####

(解答欄①)試験装置と磁粉探傷試験材料

1.試験装置

(1)一般事項

試験装置は,管理基準によって管理され,定期的に点検,校正された物を使用する。また,JIS Z 2320-3:2007の要求に合致していること。

(2)磁化装置

極間式磁化器

・交流,起磁力:1500A(波高値)

・磁極間内のり:180mm

・ヨークを有すること。

(3)紫外線照射灯

波長:315~400nm,装置のフィルタ面から400mmの距離において,10W/m2以上の紫外線強度を有すること。

(4)テスラメータ

0.01mTが測定できる感度を有すること。

2.磁粉探傷試験材料

検出媒体の特性は,JIS Z 2320-2:2007に合致すること。

(1)磁粉:蛍光,湿式,平均粒子径 約5μm

(2)分散媒:白灯油

(3)検査液濃度:0.5g/ℓ

(4)検査液の性能確認:

試験に先立ち,A形標準試験片およびB形対比試験片を用いて,検査液の性能を確認する。

(解答欄②)試験手順(次の③,④に示す内容を除く)

1.前処理

磁粉探傷試験の妨げとなる,溶接部の凹凸,スパッタ等は,グラインダで平滑にする。また,表面の汚れ,油脂類は,白灯油で洗浄,除去する。

2.磁化条件

(1)磁化方法:標準試験片確認方式による極間法

(2)探傷条件

・溶接線に平行なきず,垂直なきずともに

極間法,交流,起磁力:1500A(波高値)

・通電時間:10秒以上とする(検査液の流れが止まるまで)。

3.検査液の適用

小型オイラーを使用し,連続法で適用する。

4.観察

・周囲の明るさは,20Lx以下であること。

・試験面における紫外線強度は,10W/m2を超えていること。

・磁粉模様が確認された場合,きずによる磁粉模様か,疑似模様かを確認する。

・きずによる磁粉模様の場合は,割れによる磁粉模様,線状磁粉模様,あるいはそれ以外の磁粉模様かを確認する。

5.後処理

・試験面に残存した磁粉液は,白灯油を用いて洗浄,除去する。

・脱磁は行わない。テスラメータを用いて,試験面表面における残留磁束密度が1mT以下であることを確認する。

※追記

大型の部品なので,暗室はNGと思われる。暗幕を用いるか,夜間に探傷する旨の記述が必要かも。

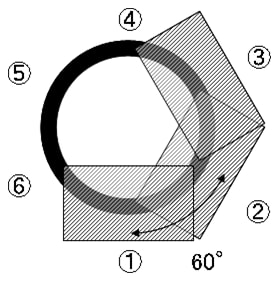

(解答欄③)探傷有効範囲,磁極の配置,探傷ピッチ

1.探傷有効範囲

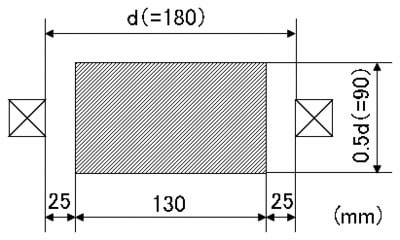

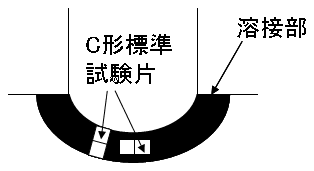

磁極間内のりをd(=180mm)とした時,d×0.5dの長方形の内部であって,磁極表面に隣接する内側25mmの範囲を除外した,130mm×90mmの範囲(図1参照)。

図1

2.磁極の配置

①溶接線方向のきず

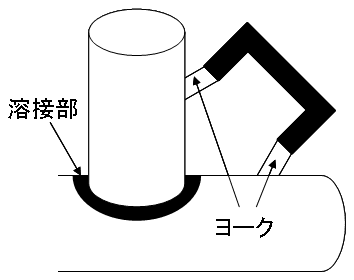

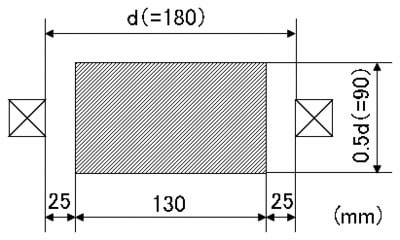

ヨークを用いて,溶接部を跨いで配管と枝管に配置する(図2(1)参照)。

図2(1)

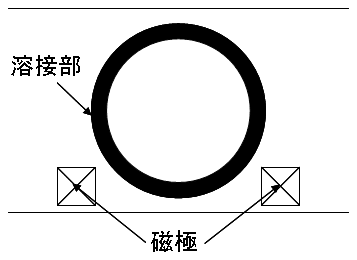

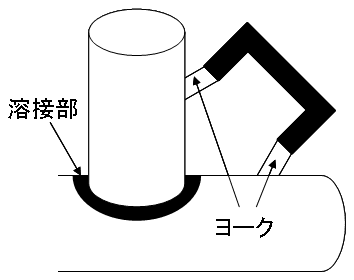

②溶接線に垂直な方向のきず

溶接部を挟むように,図2(2)のように配置する。必要に応じてヨークを用いる。

図2(2)

3.探傷ピッチ

①溶接線方向のきず

円周方向に45°ピッチで,8回に分けて探傷する(図3(1)参照)。

(溶接部の周の長さがφ165.2×π=約520mm+αなので,探傷有効範囲0.5d(=90mm)を考慮し,十分なオーバラップを持たせる)

図3(1)

②溶接線に垂直な方向のきず

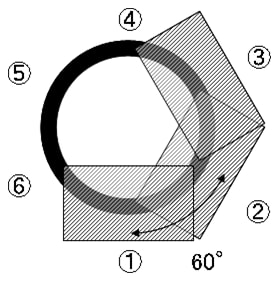

円周方向に60°ピッチで,6回に分けて探傷する(図3(2)参照)。

(探傷有効範囲d-25×2=130mmを考慮し,十分なオーバラップを持たせる)

図3(2)

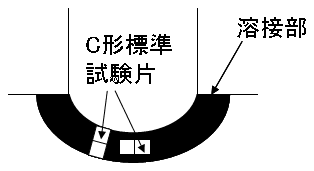

(解答欄④)磁化の確認方法

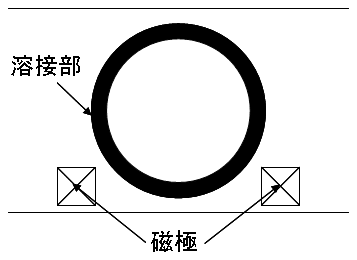

溶接線と平行および垂直な方向に2枚のC形標準試験片(C1)を貼り付けて,③で示した各方向に磁化した時に,明瞭な磁粉模様が現れることを確認する(図4参照)。

(C1試験片は,A形標準試験片(A1-7/50)に近い値の有効磁界で磁粉模様が現れ,A1-7/50の有効磁界の強さが波高値で約1600A/mであるため。また,溶接部が狭く,A形試験片は貼り付けにくいので,C形試験片を用いる。)

図4

#####

以上です。

※以下,蛇足:

日本非破壊検査協会が,特にC3問題において,問題文,明確な採点基準,解答例を示さない(示せない?)限り,めぐめぐが受験した時は,このような形で公開したいです。

岡山に向かっている最中ですが,少し暇なので(^_^;;

昨日の続きで,MT3のC3問題の,めぐめぐの解答例を示します。

(今回は,画像ではなく,テキストにしてみました。)

※解答欄が大きかったので,図示はOKと解釈しましたが,

もしかしたら,NGかもしれません。

※お気づきの点などございましたら,ぜひとも,

コメント,ご指導,ご鞭撻のほど,お願い致しますm(._.)m

※このページを,参考にしてしまったばかりに,

次回以降の試験で,いかなる損害を被ったとしても,

めぐめぐは,全く責任は持てません\(^◇^)/

以下,解答例です。

#####

(解答欄①)試験装置と磁粉探傷試験材料

1.試験装置

(1)一般事項

試験装置は,管理基準によって管理され,定期的に点検,校正された物を使用する。また,JIS Z 2320-3:2007の要求に合致していること。

(2)磁化装置

極間式磁化器

・交流,起磁力:1500A(波高値)

・磁極間内のり:180mm

・ヨークを有すること。

(3)紫外線照射灯

波長:315~400nm,装置のフィルタ面から400mmの距離において,10W/m2以上の紫外線強度を有すること。

(4)テスラメータ

0.01mTが測定できる感度を有すること。

2.磁粉探傷試験材料

検出媒体の特性は,JIS Z 2320-2:2007に合致すること。

(1)磁粉:蛍光,湿式,平均粒子径 約5μm

(2)分散媒:白灯油

(3)検査液濃度:0.5g/ℓ

(4)検査液の性能確認:

試験に先立ち,A形標準試験片およびB形対比試験片を用いて,検査液の性能を確認する。

(解答欄②)試験手順(次の③,④に示す内容を除く)

1.前処理

磁粉探傷試験の妨げとなる,溶接部の凹凸,スパッタ等は,グラインダで平滑にする。また,表面の汚れ,油脂類は,白灯油で洗浄,除去する。

2.磁化条件

(1)磁化方法:標準試験片確認方式による極間法

(2)探傷条件

・溶接線に平行なきず,垂直なきずともに

極間法,交流,起磁力:1500A(波高値)

・通電時間:10秒以上とする(検査液の流れが止まるまで)。

3.検査液の適用

小型オイラーを使用し,連続法で適用する。

4.観察

・周囲の明るさは,20Lx以下であること。

・試験面における紫外線強度は,10W/m2を超えていること。

・磁粉模様が確認された場合,きずによる磁粉模様か,疑似模様かを確認する。

・きずによる磁粉模様の場合は,割れによる磁粉模様,線状磁粉模様,あるいはそれ以外の磁粉模様かを確認する。

5.後処理

・試験面に残存した磁粉液は,白灯油を用いて洗浄,除去する。

・脱磁は行わない。テスラメータを用いて,試験面表面における残留磁束密度が1mT以下であることを確認する。

※追記

大型の部品なので,暗室はNGと思われる。暗幕を用いるか,夜間に探傷する旨の記述が必要かも。

(解答欄③)探傷有効範囲,磁極の配置,探傷ピッチ

1.探傷有効範囲

磁極間内のりをd(=180mm)とした時,d×0.5dの長方形の内部であって,磁極表面に隣接する内側25mmの範囲を除外した,130mm×90mmの範囲(図1参照)。

2.磁極の配置

①溶接線方向のきず

ヨークを用いて,溶接部を跨いで配管と枝管に配置する(図2(1)参照)。

②溶接線に垂直な方向のきず

溶接部を挟むように,図2(2)のように配置する。必要に応じてヨークを用いる。

3.探傷ピッチ

①溶接線方向のきず

円周方向に45°ピッチで,8回に分けて探傷する(図3(1)参照)。

(溶接部の周の長さがφ165.2×π=約520mm+αなので,探傷有効範囲0.5d(=90mm)を考慮し,十分なオーバラップを持たせる)

②溶接線に垂直な方向のきず

円周方向に60°ピッチで,6回に分けて探傷する(図3(2)参照)。

(探傷有効範囲d-25×2=130mmを考慮し,十分なオーバラップを持たせる)

(解答欄④)磁化の確認方法

溶接線と平行および垂直な方向に2枚のC形標準試験片(C1)を貼り付けて,③で示した各方向に磁化した時に,明瞭な磁粉模様が現れることを確認する(図4参照)。

(C1試験片は,A形標準試験片(A1-7/50)に近い値の有効磁界で磁粉模様が現れ,A1-7/50の有効磁界の強さが波高値で約1600A/mであるため。また,溶接部が狭く,A形試験片は貼り付けにくいので,C形試験片を用いる。)

#####

以上です。

※以下,蛇足:

日本非破壊検査協会が,特にC3問題において,問題文,明確な採点基準,解答例を示さない(示せない?)限り,めぐめぐが受験した時は,このような形で公開したいです。

「私ならこう書く」でありますので「解答」ではなく「参考」

程度に(最初に言い訳)。

探傷有効範囲

A1-7/50の標準試験片の磁粉模様が明瞭に認められる範囲とする。

磁極の配置

溶接線に直交および平行する2方向から行う。その際、磁極部と

試験面とを確実に接触させる事。

探傷ピッチ

標準試験片で確認した探傷有効範囲以下とし、隣接する探傷部位

と確実にラップさせる事。

これだけしか書かないと思います(図なしです)。

理由:「わかるだろ」て思っちゃうので。というのは冗談で、あまり

細かく書き過ぎると「手順書」じゃなくて「指示書」になってしまい

「コイツわかってねーな」てハネられるかな~と思いまして。あと、

図はよっぽど文だけで書くの面倒な時以外はなしです。間違っている

事も確実に相手に伝えてしまうからです。標準試験片の部分ですが、

試験片は溶接部に貼るのではなく、近傍の母材部に貼ります。

入社当時、まだウブだった私は「貼れ」と言われて溶接部に貼ったら

「何やってんだ!」と怒鳴られたものです…(遠い目)。

なので、ここも

標準試験片を用いて縦横ともに明瞭な磁粉模様が確認できる有効範囲

を確認する事。

程度にしておく方がいいかな~と。ただし、仕様書に「こうやれ」

て書いてあるとこだけは押さえる事。それ以外は程よく「ぼかす」

書き方がいいと思います。決め付けは逃げ道をなくすので。

この考えを協会がどう判断するかはよくわかりませんが…。

以上、あまりアテにならない見解でした。

もし同じ会場でニアミスする機会がまたあれば、今度は名刺交換(?)しましょう。谷村先生の著作つながりというのもありますから。

さて、今回は図示した方がわかりやすいと思い、僕も試験範囲の分割をフリーハンドで書き添えました。たぶん出題の意図の一つには分岐継手溶接部の形状からくる問題点(展開すると溶接線はほぼサインカーブ、磁極はほとんど点or線接触、など)をどう克服するかという点があったのではないかと自分の都合で考えています。

なお、僕のブログに師匠からコメントが寄せられました。標準試験片の使い方のヒントがあります。めぐめぐさんもきっと首肯されることと思います。