宇宙望遠鏡用の鏡だから大気の揺らぎに合わせて変形さす必要が無く。軽量高剛性のフレームで支えれば良い。以下、機械翻訳。

将来の大型軽量ミラーのストレスミラー研磨:形状最適化を使用した設計

この研究では、応力鏡面研磨(SMP)を使用して宇宙望遠鏡用の大型軽量非球面レンズを製造する新しい方法を提案します。この技術は、フルサイズの球面研磨ツールのおかげで、最短の時間で高品質の光学面に到達できることで知られています。正しい表面の非球面形状を得るには、製造パラメータに従って、変形するミラーの厚さの分布を正確に定義する必要があります。最初にアクティブ光学とストレスミラー研磨技術を紹介し、次に、適切な厚さのミラー分布を得て、研磨フェーズ中に必要な非球面形状を生成するプロセスについて説明します。このプロセスを支援するために、PYTHONプログラミングを使用した形状最適化手順と、有限要素モデル(FEM)を使用したNASTRAN最適化ソルバーが開発および説明されています。このホワイトペーパーの主な結果は、SMP技術をサポートする形状最適化プロセスの機能であり、厚み分布の再形成により、球面光学面から特異な非球面形状を生成します。このペーパーでは、主に、デモンストレーターを製造する前の最初のステップとして数値シミュレーションを使用した理論的なフレームワークに焦点を当てています。この2段階のアプローチは、以前のプロジェクトでうまく使用されました。このホワイトペーパーの主な結果は、SMP技術をサポートする形状最適化プロセスの機能であり、厚み分布の再形成により、球面光学面から特異な非球面形状を生成します。このペーパーでは、主に、デモンストレーターを製造する前の最初のステップとして数値シミュレーションを使用した理論的なフレームワークに焦点を当てています。この2段階のアプローチは、以前のプロジェクトでうまく使用されました。このホワイトペーパーの主な結果は、SMP技術をサポートする形状最適化プロセスの機能であり、厚み分布の再形成により、球面光学面から特異な非球面形状を生成します。このペーパーでは、主に、デモンストレーターを製造する前の最初のステップとして数値シミュレーションを使用した理論的なフレームワークに焦点を当てています。この2段階のアプローチは、以前のプロジェクトでうまく使用されました。

図1.ボリュームの削除を最小化する最適球(BFS)の定義

目的の非球面を取得します。

図2.無次元の可変厚さ分布TSA3^Dの関数で

正規化された半直径。 このプロファイルは式(9)から得られます。

図3.理論関数zSA3^iの違い

(実線)およびFEA出力zi(破線)

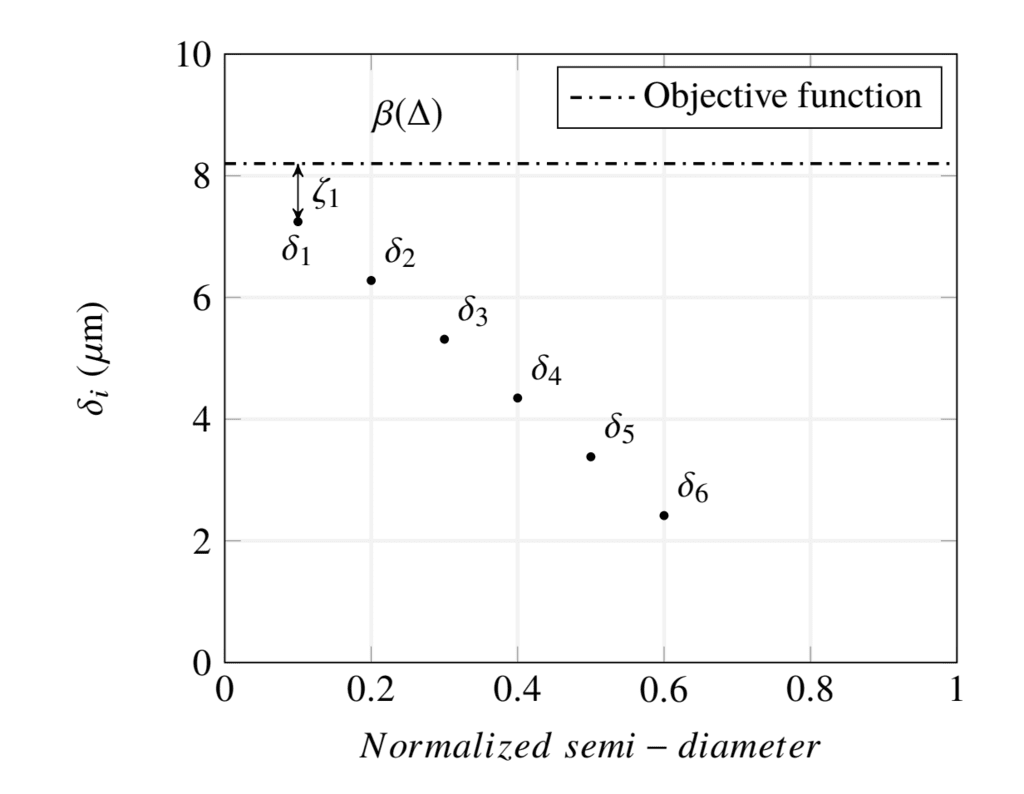

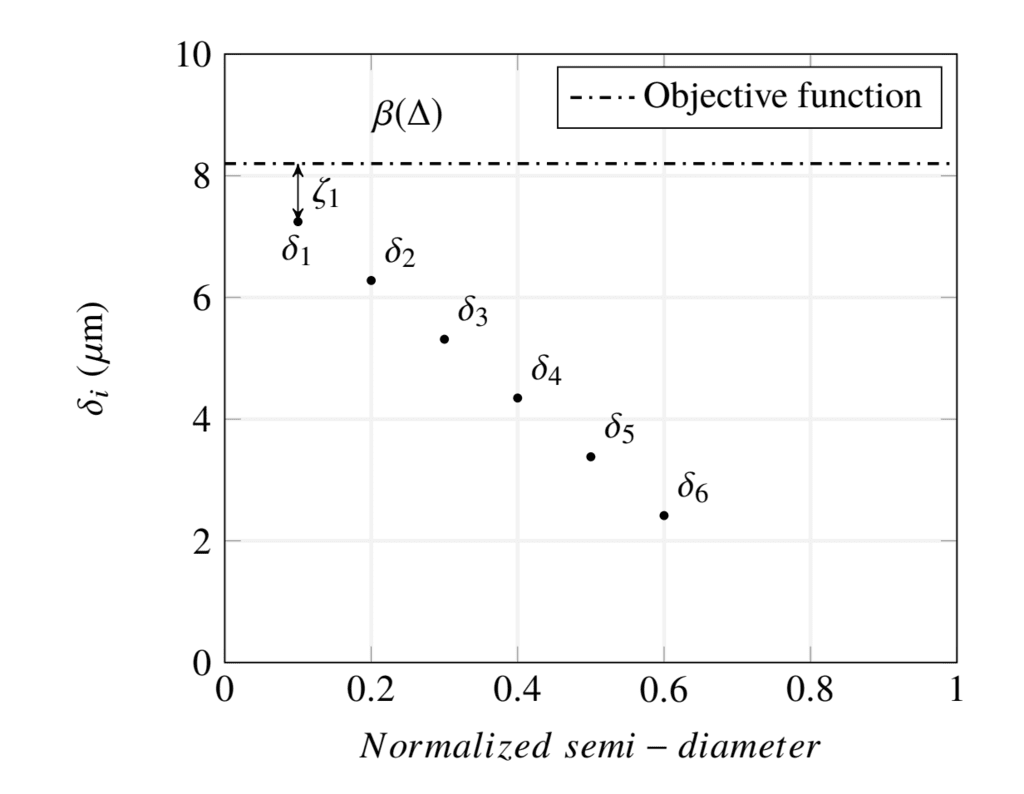

図4は、ベータ最適化の原理と課せられる設計制約ζiを示しています

δi値は、減少している間、しきい値β(∆)より低くなります。

図6.光学面(太線)と可変厚さを使用した初期2D設計

分布(実線)。 ジオメトリパラメータについては、表1で説明しています。

表1.主ミラーのモデルパラメータ

モデル設計パラメーター値

初期機械的外径(SMPの場合)(a)1080 mm

最終的な機械的外径(rf)1030 mm

クリアアパーチャ直径(rca)1000 mm

初期曲率半径(Rs)3773.37 mm

最適な球の半径(RBFS)3792.69 mm

研磨後に追加された中心穴径(rch)277 mm

-0.966682を達成するための円錐定数

縁の厚さ(e)2.9 mm

中心の厚さ(c)68 mm

初期総質量25.29 kg

中央の穴の最終的な総質量10.5 kg

図7.初期設計パラメータとCTRIAX6要素を使用した最初のメッシュ生成。 型番

負荷は、重力、研磨、中心圧力です。 可動式の可動式エッジは

ミラーの偏向を増やすために実装されました。

図8.最大(赤)と最小(青)の変形(ミリメートル)

最初の最適化前のたわみ値。

図11.(a)ピストンなしの残差、および(b)36の最初のゼルニケを数値で取得することによる

外側の機械の最初の最適化計算の前の多項式(右)

SMPの直径。 図(c)および(d)は、最初の最適化後の結果を示しています

5。結論

このアプローチのおかげで、SMPと形状最適化を組み合わせて、

課すことにより、2D有限要素モデルから、回転対称の非球面円錐を作成します

事前定義された負荷構成と境界条件。形状最適化方法は

SMPプロセスを支援して、最低でも高品質で非常に正確な表面形状に到達する

反復の。この調査では、DVGRIDのデータ入力は基本的な方法で定義されていますが、

より多くの自由度で、または直交基底の組み合わせとしても説明できます

ゼルニケ多項式など。他の理論的な対称またはを定義することも可能です

高次の組み合わせでより複雑な光学系を生成する非対称形状モード。

次の主なステップは、形状最適化を使用して薄いミラーを研磨することです

この論文で開発された方法。開発の最後のステップでは、この大きな(> 1m

クラス)と薄い(約20mm)ミラーを非常に硬い軽量のサポートに固定

宇宙用の反射光学系。実際、サンドイッチ構造は、より高い剛性を提供します

他の軽量化設計と比較して質量比が低い[8]。この場合、の並列化

形状最適化を使用したSMP技術と剛体サポートの製造が参加します

製造時間のかなりの増加に。各パーツは2つで同時に生産できます

最終段階で組み立てられるさまざまな製造手順。

将来の大型軽量ミラーのストレスミラー研磨:形状最適化を使用した設計

この研究では、応力鏡面研磨(SMP)を使用して宇宙望遠鏡用の大型軽量非球面レンズを製造する新しい方法を提案します。この技術は、フルサイズの球面研磨ツールのおかげで、最短の時間で高品質の光学面に到達できることで知られています。正しい表面の非球面形状を得るには、製造パラメータに従って、変形するミラーの厚さの分布を正確に定義する必要があります。最初にアクティブ光学とストレスミラー研磨技術を紹介し、次に、適切な厚さのミラー分布を得て、研磨フェーズ中に必要な非球面形状を生成するプロセスについて説明します。このプロセスを支援するために、PYTHONプログラミングを使用した形状最適化手順と、有限要素モデル(FEM)を使用したNASTRAN最適化ソルバーが開発および説明されています。このホワイトペーパーの主な結果は、SMP技術をサポートする形状最適化プロセスの機能であり、厚み分布の再形成により、球面光学面から特異な非球面形状を生成します。このペーパーでは、主に、デモンストレーターを製造する前の最初のステップとして数値シミュレーションを使用した理論的なフレームワークに焦点を当てています。この2段階のアプローチは、以前のプロジェクトでうまく使用されました。このホワイトペーパーの主な結果は、SMP技術をサポートする形状最適化プロセスの機能であり、厚み分布の再形成により、球面光学面から特異な非球面形状を生成します。このペーパーでは、主に、デモンストレーターを製造する前の最初のステップとして数値シミュレーションを使用した理論的なフレームワークに焦点を当てています。この2段階のアプローチは、以前のプロジェクトでうまく使用されました。このホワイトペーパーの主な結果は、SMP技術をサポートする形状最適化プロセスの機能であり、厚み分布の再形成により、球面光学面から特異な非球面形状を生成します。このペーパーでは、主に、デモンストレーターを製造する前の最初のステップとして数値シミュレーションを使用した理論的なフレームワークに焦点を当てています。この2段階のアプローチは、以前のプロジェクトでうまく使用されました。

図1.ボリュームの削除を最小化する最適球(BFS)の定義

目的の非球面を取得します。

図2.無次元の可変厚さ分布TSA3^Dの関数で

正規化された半直径。 このプロファイルは式(9)から得られます。

図3.理論関数zSA3^iの違い

(実線)およびFEA出力zi(破線)

図4は、ベータ最適化の原理と課せられる設計制約ζiを示しています

δi値は、減少している間、しきい値β(∆)より低くなります。

図6.光学面(太線)と可変厚さを使用した初期2D設計

分布(実線)。 ジオメトリパラメータについては、表1で説明しています。

表1.主ミラーのモデルパラメータ

モデル設計パラメーター値

初期機械的外径(SMPの場合)(a)1080 mm

最終的な機械的外径(rf)1030 mm

クリアアパーチャ直径(rca)1000 mm

初期曲率半径(Rs)3773.37 mm

最適な球の半径(RBFS)3792.69 mm

研磨後に追加された中心穴径(rch)277 mm

-0.966682を達成するための円錐定数

縁の厚さ(e)2.9 mm

中心の厚さ(c)68 mm

初期総質量25.29 kg

中央の穴の最終的な総質量10.5 kg

図7.初期設計パラメータとCTRIAX6要素を使用した最初のメッシュ生成。 型番

負荷は、重力、研磨、中心圧力です。 可動式の可動式エッジは

ミラーの偏向を増やすために実装されました。

図8.最大(赤)と最小(青)の変形(ミリメートル)

最初の最適化前のたわみ値。

図11.(a)ピストンなしの残差、および(b)36の最初のゼルニケを数値で取得することによる

外側の機械の最初の最適化計算の前の多項式(右)

SMPの直径。 図(c)および(d)は、最初の最適化後の結果を示しています

5。結論

このアプローチのおかげで、SMPと形状最適化を組み合わせて、

課すことにより、2D有限要素モデルから、回転対称の非球面円錐を作成します

事前定義された負荷構成と境界条件。形状最適化方法は

SMPプロセスを支援して、最低でも高品質で非常に正確な表面形状に到達する

反復の。この調査では、DVGRIDのデータ入力は基本的な方法で定義されていますが、

より多くの自由度で、または直交基底の組み合わせとしても説明できます

ゼルニケ多項式など。他の理論的な対称またはを定義することも可能です

高次の組み合わせでより複雑な光学系を生成する非対称形状モード。

次の主なステップは、形状最適化を使用して薄いミラーを研磨することです

この論文で開発された方法。開発の最後のステップでは、この大きな(> 1m

クラス)と薄い(約20mm)ミラーを非常に硬い軽量のサポートに固定

宇宙用の反射光学系。実際、サンドイッチ構造は、より高い剛性を提供します

他の軽量化設計と比較して質量比が低い[8]。この場合、の並列化

形状最適化を使用したSMP技術と剛体サポートの製造が参加します

製造時間のかなりの増加に。各パーツは2つで同時に生産できます

最終段階で組み立てられるさまざまな製造手順。

※コメント投稿者のブログIDはブログ作成者のみに通知されます