先ずは、お詫びから!

タイヤ編(9)で1箇所、質量の単位でgと記載するところをkgと記載していました。

大変申し訳ございませんでした。

この様な間違いに気が付かない私目のブログに、t さん、hさんより「応援」2個頂きました~

♬ 2個タンタンタン !、2個タン !! ♬

E s t o u m u i t o f e l i z ・・・ ポルトガル語 訳: 大変嬉しく思います

(エストゥ モウイト フェリーズ)

これからも頑張ります。 「御意 !」

またTVのパクリかよ ! と思った方、すみません、乗りが好きなもので !

私も t さんの最新ブログを拝読させて頂きました。

機械屋の私には電気・電子・通信の世界は良く判りませんが、・・・(本当は知っていないといけない ! )

もう20数年前になりますが、半導体の関連設備を開発していた頃、

リニアモータ基板の発熱対策で何か良い方法は無いものかと悩んでいました。

たまたま購読していた日刊工業新聞社発行の「機械設計」と言う雑誌の広告ページに、

ペルチェ効果を利用した放熱ユニットなる物を見つけました。

ペルチェ効果とは何ぞやですが、何故その様な現象が起きるのか今でも判りませんが、

確か銅素材にp型とn型の半導体素子を挟み込んだモジュールで、

片方の銅素材に電流を流すと放熱し、他方の銅素材は吸熱すると言うものだったと記憶しています。

早速、電気設計に相談して実験を行い良い結果が得られた事を思い出しました。

残念ながら量産設備では、リニアモータと制御回路の改良で24時間稼働しても発熱をある程度抑える事が出来た為、

放熱ユニットを止めて、モータ基板の裏側に伝熱シートと放熱フィンを設けただけで対応する事が出来ました。

久々にp型、n型半導体の問題を見て過去を思い出した次第です。・・・(ブログ問題は不正解でした トホホです)

航空無線と言う事で、飛行機は私目も大好きでございます。

頭がムシャクシャした時は、県営名古屋、中部国際空港、航空自衛隊岐阜基地周辺や浜松基地などへ出掛け、

心地よいエンジン音に浸りながら、ぼ~っと飛行機を眺めています。

新型コロナが落ち着き緊急事態宣言が解除されたなら各務原航空宇宙博物館へ行き、

三式戦闘機「飛燕」を見学しようかと思っています。

hさん有難うございます。

学生時代、バイトで貯めたお金で初めて手にした車、そうです三菱ギャランGTO !

但し中古車でしたが、その1970年代当時は一世を風靡していました。

よし、これで俺はモテ男になるんだとばかりにカー雑誌を読みあさり、

プラグのスパークが向上し加速UPすると言うボンファイヤー何ぞを取付けたり、

電装部品を交換したりといじり倒し、結局車検が通らないと言う結果に !

モテ男にもなれず痛い出費でしたが懐かしい思い出です。 ハイ !

ではでは本題のお話しですが、

タイヤ編(8)、(9)で釣合い良さに付いてお話ししましたので、

今回は「不釣合い」に付いてお話しします。

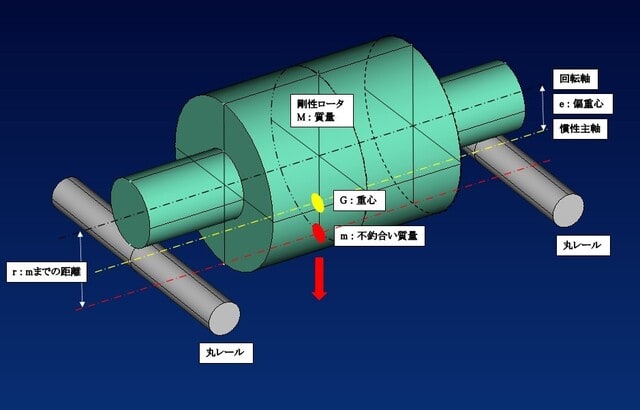

回転体の質量分布の不均一を不釣合い=アンバランス(unbalance)と言います。

以下のお話しでは、不釣合いをアンバランスと表現します。

アンバランスには大きく分けて、

① 静アンバランス=スタティック アンバランス(static unbalance)と、

② 動アンバランス=ダイナミック アンバランス(dynamic unbalance)が有ります。

又、一部の専門書やメーカーサイトの解説では、動アンバランスを釣合の状態別に分けて、

③ 偶アンバランス=カップル アンバランス(couple unbalance)を説明しているものも有ります。

では静アンバランス、動アンバランス、偶アンバランスに付いて図を参考にもう少し説明します。

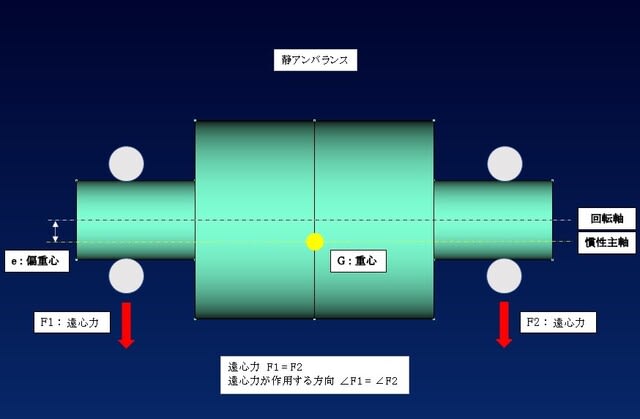

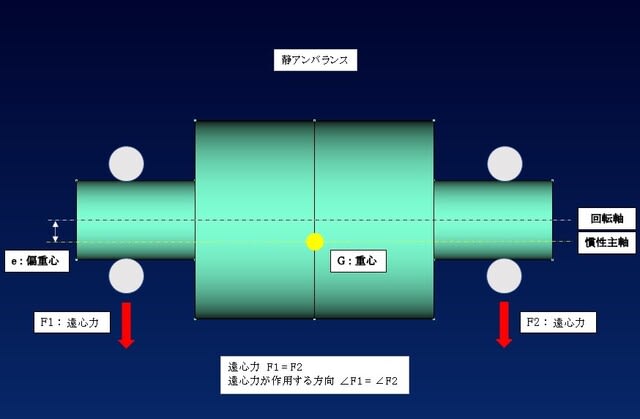

<静アンバランス>

ロータを支える軸受に作用する力の大きさF1とF2が等しく、作用する力の方向が同じで釣合状態に有り、

重心が回転軸の中心線から偏重心距離eだけ離れ、且つ慣性主軸が回転軸の中心線と平行にある場合を静アンバランスと言います。

又、重心位置の反対側に1個の重りを取付ける事で、不釣合いを修正できるので「1面釣合わせ」とも呼ばれます。

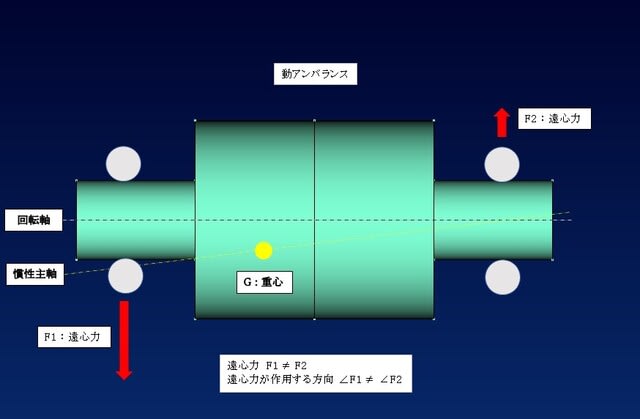

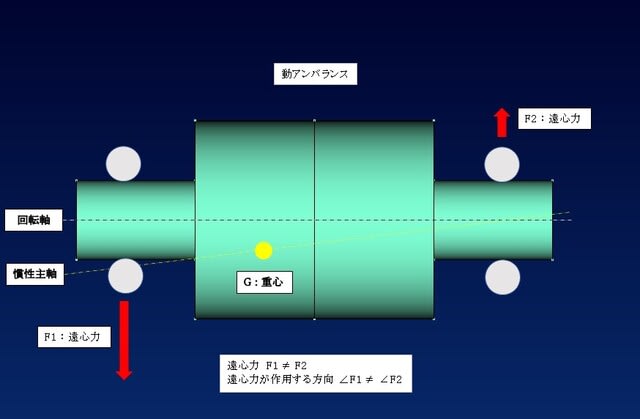

<動アンバランス>

慣性主軸と回転軸の中心線は一致せず傾き、重心位置は回転軸の中心線上に無く、

ロータを支える軸受に作用する力の大きさF1とF2、力が作用する方向も異なる状態を言います。

又、軸方向に長いロータは静アンバランスを持つ薄いロータの集積体で有り、

薄いロータは互いに異なる力の大きさや方向を持った物と考える事ができ、

これらの不釣合いを長いロータの両端面で釣り合わせる事から「2面釣合わせ」とも呼ばれます。

<偶アンバランス>

慣性主軸と回転軸の中心線は一致せず傾いているが、重心位置は回転軸の中心線上に有り、

ロータを支える軸受に作用する力の大きさF1とF2は等しいが、作用する方向は180度反対の状態を言います。

動アンバランスも偶アンバランスもロータを支える軸端ではすりこぎ運動に似た動きをします。

そのため静アンバランスの様に釣合い状態から不釣合いを見つけ出す事はできません。

必ず回転させて釣合い状態を調べる必要が有ります。

仮に動アンバランスのロータを静アンバランスのみ修正したとすると、

偶アンバランスが残る事になります。

前文でお話しした「一面釣合わせ」と「二面釣合わせ」の選択方法ですが、

フィールドバランサー装置による修正で用いられる選択方法を紹介します。

・・・あくまで目安で、ロータ条件と不釣合いの状態で検討する必要が有ります。

剛性ロータの長さ(L)と直径(D)の比(L / D):0.1以下 回転数N:3600m^-1 以下・・・「一面釣合わせ」

:0.1以上 :1800m^-1 以上・・・「二面釣合わせ」

:0.5以下 :1800m^-1 以下・・・「一面釣合わせ」

:0.5以上 : 900m^-1 以上・・・「二面釣合わせ」

:1.0以下 : 900m^-1 以下・・・「一面釣合わせ」

この値をグラフに描くと判りやすくなると思います。

縦軸に比(L/D)、横軸に回転数を取り各数値の交点を求めて見て下さい。

縦線、横線の範囲内が「一面釣合わせ」か、「二面釣合わせ」の範囲となります。

今回はここまでとします。

内容に誤記等ございましたらお知らせ下さい。

タイヤ編(9)で1箇所、質量の単位でgと記載するところをkgと記載していました。

大変申し訳ございませんでした。

この様な間違いに気が付かない私目のブログに、t さん、hさんより「応援」2個頂きました~

♬ 2個タンタンタン !、2個タン !! ♬

E s t o u m u i t o f e l i z ・・・ ポルトガル語 訳: 大変嬉しく思います

(エストゥ モウイト フェリーズ)

これからも頑張ります。 「御意 !」

またTVのパクリかよ ! と思った方、すみません、乗りが好きなもので !

私も t さんの最新ブログを拝読させて頂きました。

機械屋の私には電気・電子・通信の世界は良く判りませんが、・・・(本当は知っていないといけない ! )

もう20数年前になりますが、半導体の関連設備を開発していた頃、

リニアモータ基板の発熱対策で何か良い方法は無いものかと悩んでいました。

たまたま購読していた日刊工業新聞社発行の「機械設計」と言う雑誌の広告ページに、

ペルチェ効果を利用した放熱ユニットなる物を見つけました。

ペルチェ効果とは何ぞやですが、何故その様な現象が起きるのか今でも判りませんが、

確か銅素材にp型とn型の半導体素子を挟み込んだモジュールで、

片方の銅素材に電流を流すと放熱し、他方の銅素材は吸熱すると言うものだったと記憶しています。

早速、電気設計に相談して実験を行い良い結果が得られた事を思い出しました。

残念ながら量産設備では、リニアモータと制御回路の改良で24時間稼働しても発熱をある程度抑える事が出来た為、

放熱ユニットを止めて、モータ基板の裏側に伝熱シートと放熱フィンを設けただけで対応する事が出来ました。

久々にp型、n型半導体の問題を見て過去を思い出した次第です。・・・(ブログ問題は不正解でした トホホです)

航空無線と言う事で、飛行機は私目も大好きでございます。

頭がムシャクシャした時は、県営名古屋、中部国際空港、航空自衛隊岐阜基地周辺や浜松基地などへ出掛け、

心地よいエンジン音に浸りながら、ぼ~っと飛行機を眺めています。

新型コロナが落ち着き緊急事態宣言が解除されたなら各務原航空宇宙博物館へ行き、

三式戦闘機「飛燕」を見学しようかと思っています。

hさん有難うございます。

学生時代、バイトで貯めたお金で初めて手にした車、そうです三菱ギャランGTO !

但し中古車でしたが、その1970年代当時は一世を風靡していました。

よし、これで俺はモテ男になるんだとばかりにカー雑誌を読みあさり、

プラグのスパークが向上し加速UPすると言うボンファイヤー何ぞを取付けたり、

電装部品を交換したりといじり倒し、結局車検が通らないと言う結果に !

モテ男にもなれず痛い出費でしたが懐かしい思い出です。 ハイ !

ではでは本題のお話しですが、

タイヤ編(8)、(9)で釣合い良さに付いてお話ししましたので、

今回は「不釣合い」に付いてお話しします。

回転体の質量分布の不均一を不釣合い=アンバランス(unbalance)と言います。

以下のお話しでは、不釣合いをアンバランスと表現します。

アンバランスには大きく分けて、

① 静アンバランス=スタティック アンバランス(static unbalance)と、

② 動アンバランス=ダイナミック アンバランス(dynamic unbalance)が有ります。

又、一部の専門書やメーカーサイトの解説では、動アンバランスを釣合の状態別に分けて、

③ 偶アンバランス=カップル アンバランス(couple unbalance)を説明しているものも有ります。

では静アンバランス、動アンバランス、偶アンバランスに付いて図を参考にもう少し説明します。

<静アンバランス>

ロータを支える軸受に作用する力の大きさF1とF2が等しく、作用する力の方向が同じで釣合状態に有り、

重心が回転軸の中心線から偏重心距離eだけ離れ、且つ慣性主軸が回転軸の中心線と平行にある場合を静アンバランスと言います。

又、重心位置の反対側に1個の重りを取付ける事で、不釣合いを修正できるので「1面釣合わせ」とも呼ばれます。

<動アンバランス>

慣性主軸と回転軸の中心線は一致せず傾き、重心位置は回転軸の中心線上に無く、

ロータを支える軸受に作用する力の大きさF1とF2、力が作用する方向も異なる状態を言います。

又、軸方向に長いロータは静アンバランスを持つ薄いロータの集積体で有り、

薄いロータは互いに異なる力の大きさや方向を持った物と考える事ができ、

これらの不釣合いを長いロータの両端面で釣り合わせる事から「2面釣合わせ」とも呼ばれます。

<偶アンバランス>

慣性主軸と回転軸の中心線は一致せず傾いているが、重心位置は回転軸の中心線上に有り、

ロータを支える軸受に作用する力の大きさF1とF2は等しいが、作用する方向は180度反対の状態を言います。

動アンバランスも偶アンバランスもロータを支える軸端ではすりこぎ運動に似た動きをします。

そのため静アンバランスの様に釣合い状態から不釣合いを見つけ出す事はできません。

必ず回転させて釣合い状態を調べる必要が有ります。

仮に動アンバランスのロータを静アンバランスのみ修正したとすると、

偶アンバランスが残る事になります。

前文でお話しした「一面釣合わせ」と「二面釣合わせ」の選択方法ですが、

フィールドバランサー装置による修正で用いられる選択方法を紹介します。

・・・あくまで目安で、ロータ条件と不釣合いの状態で検討する必要が有ります。

剛性ロータの長さ(L)と直径(D)の比(L / D):0.1以下 回転数N:3600m^-1 以下・・・「一面釣合わせ」

:0.1以上 :1800m^-1 以上・・・「二面釣合わせ」

:0.5以下 :1800m^-1 以下・・・「一面釣合わせ」

:0.5以上 : 900m^-1 以上・・・「二面釣合わせ」

:1.0以下 : 900m^-1 以下・・・「一面釣合わせ」

この値をグラフに描くと判りやすくなると思います。

縦軸に比(L/D)、横軸に回転数を取り各数値の交点を求めて見て下さい。

縦線、横線の範囲内が「一面釣合わせ」か、「二面釣合わせ」の範囲となります。

今回はここまでとします。

内容に誤記等ございましたらお知らせ下さい。