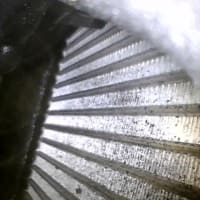

この直径50mmほどの部品は、機械加工品

(切削)でもなく、もちろん熱間鍛造でも鋳造

でもなく、なんと冷間鍛造品。

一般の人にはこの加工の凄さはあまりわから

ないかも知れないが、業界の人にとっては

常識を覆す技術と言える。

厚さ6mmの鉄板からプレス加工のみで作り

出しているわけだが6角ナットの部分を捻り出し

その裏にはギア、その周りに4箇所直径1.2mm

の穴を開けているから驚く。

常識的に考えるなら厚さ6mmの鉄板に直径

1.2mmの穴を開ける場合は、ドリルでなければ

無理。

板厚以下の直径の穴、ましてや1/5の直径しか

ない穴などプレス加工では開けられないという

常識があるにも関わらず、試行錯誤の結果、

可能にしてしまった。

6角ナットの部分にしても冷間鍛造でコレだけ角

をキッチリ出すことは常識では考えられなかった。

よく材料が割れないものだ。

とにかくこの技術によって、今まで加工にかかって

いた時間は急激に減り、コストもかなり下げることが

できたという。

先月、見学してきた三重県の「伊藤製作所」で製作

しているのだが、ここは主に自動車のパーツを金型

製作から一貫して手がけている。

今や自動車部品に限らず価格競争が激しくなり、

国内ではもう採算割れの限界にきていることから

コストの安い海外に生産拠点を移す企業が多い

のも周知の事実。

だが、こういう技術を開発することによって、

海外ともまだ競争できる余地があるということ

を伊藤製作所は見せてくれた。

フォージ!

すんごい技術力ですね。

ドリルからプレス加工という常識を覆したとは驚くでしょうね。

伊藤製作所さんのサイトを拝見しましたが、コスト削減が印象に残っています、この技術で海外と競争できるのですね。

ちなみに「ほこ×たて」を見ていても国内企業の元気さを

伺えるので、ますますの物づくり会社のご活躍を願うばかりです!

というか社長さんが。

と思いますが、とにかく凄い加工技術

でした。

何十万個という部品を作るので、これだけ

の時間の短縮はかなり価格に反映されます。

「ほこ×たて」に登場する国内企業も

そうですが、こういう技術力をもった企業

は日本の誇りです。

このトライボケミカル反応にもノーベル物理学賞で有名になったグラフェン構造になるようになる機構らしいが応用化の速度にはインパクトがある。