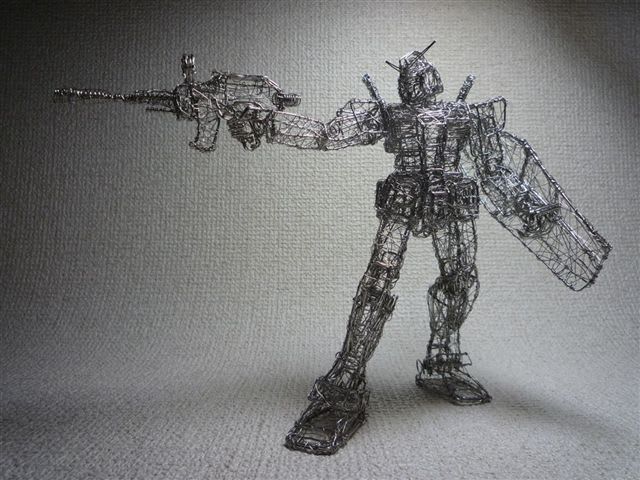

・・・覚書

「製作前の考察」

前回のアルミより、強度の強いステンレスとなるため、手曲げ造作において、様々な制限が出てくる。

1.アルミの場合。

容易に手で曲げられ、巻きつける事ができ、かつ、巻きつけ部分において円形であった芯材自体がつぶれ、変形する事に伴い、強い摩擦力が発生する。

よってワイヤーとワイヤーとの固定が容易に出来る。

すなわち、2部材の圧着、連結する事による摩擦力で躯体強度を発生させる事ができた。

「アルミワイヤーは、部材同士の圧着により躯体強度を保っている。」

2.ステンレスワイヤーの場合。

細いワイヤーであっても直角に曲げたり、巻きつける事が困難である。

仮に巻きつけに成功しても、芯材自体の変形は望めないため、摩擦力が発生しない。部材のすべりが発生し、固定できない。

ペンチの加工など、手曲げレベルのでは一切の摩擦力を期待する事はできないと思っても良い。

アルミより、部材自体の強度が高いステンレスだが、強度を圧着力に頼って立体化すると、アルミより脆弱な躯体になる可能性がある。

ただし、3部材以上の固定で強度を発生させる事は可能である。

躯体をワイヤーによる引張力で支え合い構成すれば強度を保てる。

トラス構造に近いものと考える。

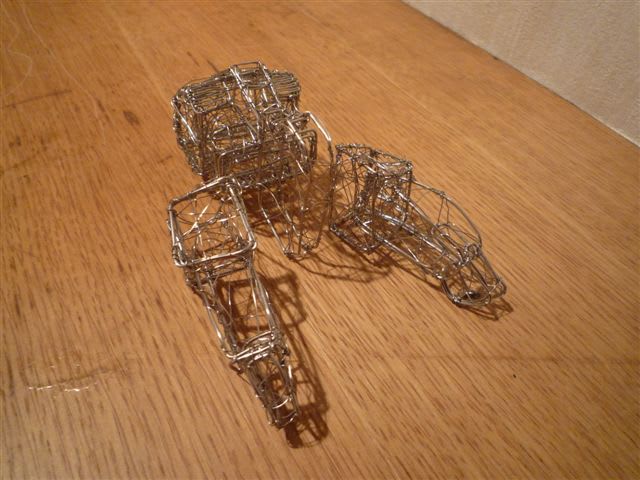

よって部材同士の固定方法は、0.9ミリワイヤーで3つ以上のフレームを造作した後、そのフレームを0.3ミリワイヤーで三角形を作るように引張ながら、フレームに巻きつけていく製作方法が好ましいと思われる。

ステンレスワイヤーは、フレームとフレームを連結するトラス状のワイヤーの引張力によって躯体強度を保つ。

なお、0.9ミリワイヤー以上の部材で圧縮力で強度を発生させる方法もあるが、0.9以上の径の大きなワイヤーでは、ディテールの表現が単調なってしまうため、適さない。

今回は、引張力で強度を発生させる。

また、引張力で強度を保った躯体を完成させるには、洋裁手法が必要となる。

完成品は、蚕の繭のような状態になるであろう。