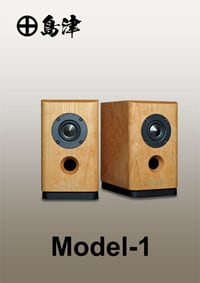

★ 島津Model-1 カタログダウンロードは → こちらから

引き続き 島津Model-1 の木工加工その2のご紹介です。(その1については → こちらから)

当社では、厳密な試聴によって、音質に影響のある要素に明確に優先順位をつけています。手間もコストも掛けたモノ作りですが、必要性の低い要素はきっぱりと排除していますので、高級品の割にはシンプルに見えるかもしれません。

キャビネット内部の連結棒は、その優先度が高い要素の一つです。但し、剛性と信頼性の担保の為、ほぞ穴を開けて接着固定するという一手間をかけています。写真↑は角ノミ機によるほぞ穴加工の様子です。写真↓は連結棒の端部を圧縮加工しています。圧縮部は、ほぞ穴に挿入した後、接着剤を吸収して膨らんで強固に固定されます。

写真↓は天/底/側板を接着したところです。単純にプレス機で押し付けるのではなく、コーナー治具を当ててベルト締めで行います。このコーナー治具は、中央部が微妙に凹んでいて、キャビネットの角部全体を完全に密着させます。これが仕上がりの良さの秘密でもあります。まさに「治具がモノ作りを制する」です。

写真↓は、上から見たところ。連結棒も見えます。

ガシガシ組み立てます。(写真↑)

ビスケットジョイントで高信頼且つ頑丈に組み立てますが、何処にジョイントを入れるかは熟練のノウハウです。(写真↓)

写真↓はバッフル板の加工。バスレフポートと内部のダクトが綺麗に勘合する様に、丁寧に調整しながら加工します。

バッフル板を接着します。(写真↓)こちらも大型プレス機ではなく、複数の締め付け機を用いて隙間なく完全に接着します。

バッフル両脇のR加工(写真↓)

バッフル上部木口部のテーパー加工(写真↓)

ピッタリ!(写真↑)

電動サンダーで磨くのではありません! 手鉋(てカンナ)仕上げです。(写真↑)この一手間が抜群の艶と肌触りを生み出します。

背板を接着し、最後にオイル仕上げをして出来上がり! 天然木の味わいをお楽しみください。

とまぁ、自分が作っているかのように説明しましたが、この様な手間のかかる丁寧な仕事は、通常のスピーカーメーカーでは不可能だと思います。やはり腕利きの木工作家とのコラボレーションが出来なければあり得ない話です。家具工房KASHOの加生氏に拍手!