◯ ばら積みピッキング成功率94.5%。

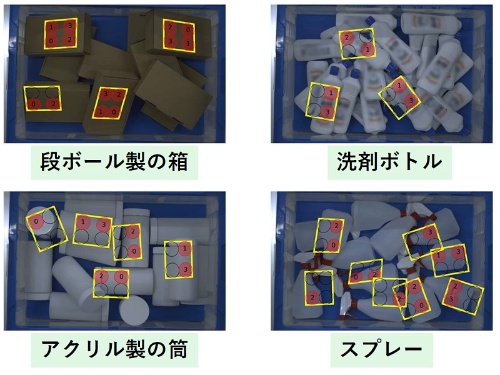

東芝はピッキングロボット向けの人工知能(AI)技術を開発した。物流倉庫の自動化を想定し、エンドエフェクターとして吸着パッドを備える産業用ロボットに使える。色情報と深度情報を得られるRGB-Dカメラで撮影した画像を基に、封筒や箱、円筒容器など、ばら積みされたさまざまな形状のワークを、1個ずつ拾い上げて運べる。

ばら積みピッキングは長らくロボットによる自動化が難しい分野とされてきたが、同社によると、「実際のロボットによるピッキングの成功率が94.5%と実用化レベルに達した」という。2026年度以降、同AI技術を搭載したロボットシステムの製品実用化を目指す。

東芝が開発したのは、RGB-Dカメラで撮影したばら積みワークの画像から、それぞれのワークをロボットでつかむ位置と姿勢を算出する深層学習技術だ。AIモデルを2段階に分けて構築したのが特徴だ。

1段目のAIモデルでは、吸着パッドが接触するワーク面を検出する。次の2段目では、検出したそのワーク面の向きを射影変換*でそろえてからAIの学習に用いることで、ロボットの把持姿勢を算出する。このように、AIモデルを2段階とすることで、乱雑に置かれて向きがばらばらなワークでも、前述のような高い成功率のピッキングを実現した。

* 射影変換。

本件の場合、カメラで撮影した画像内で傾いて写ったワーク面を、真正面から見たように変換する操作のこと。

また、AIモデルを2段階とすることで、把持位置の計算時間を1回当たり0.47秒とした。この結果は、同一条件下で比較した先行研究の10分の1以下という。

同社によると、従来手法ではワークを撮影した画像を基に、吸着パッドの接触位置を推定する計算を繰り返し、その中から最良の位置を決定していたため、計算時間がかかっていた。一方、今回の手法では、1段目のAIモデルで出力する情報を2段目のAIモデルの計算にも活用することで、繰り返しの計算が要らなくなった。

AIの学習に当たり、技術者によるプログラミングは不要。対象となるワークの種類が増えても追加学習が容易で、同社は「ロボットの導入から運用を含めた全体のコスト低減につながる」と説明する。