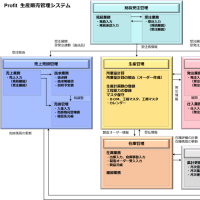

現在開発していますMRP(資材所要量計画)を取り入れたベースシステムの近況をご報告いたします。

(とりあえず主要なマスタ情報について掲載いたします。)

1.製造場所(生産倉庫のグループ設定)

2.BOM(部品表)

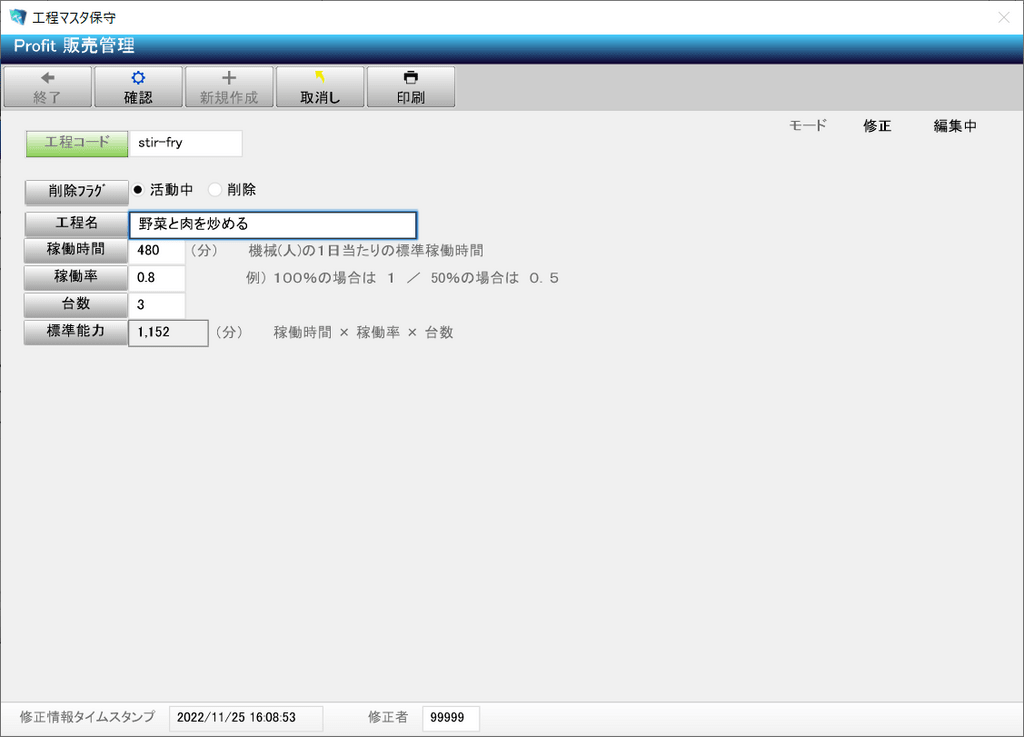

3.工程マスタ

4.工順マスタ

おまけ

通常商品(材料、素材等)である購買品のリードタイムは商品マスタに固定値として登録し、完成商品、中間品である製作品については工程展開の中で、上位品目からの引計(引落計画数)により、工程と工順にて変動リードタイムを算出します。

部品展開の中で自分(品番)がLLCと等しいタイミングで、工程展開を実施して製造オーダーと作業オーダーを生成します。

以下はBOMのサンプルです。

BOMの説明でよく使用されるカレーライスについて記載いたします。

BOMの構成についてはいろいろなサンプルがネットにあるので興味深いです。

食品製造の場合、単位が重要であり特に重量で在庫管理を行う原材料が多いです。

消費期限(賞味期限)、トレーサビリティーなどの管理も重要となってきます。

今後、これらのサンプルを基準としてご紹介していきたいと思います。

流通業向けとしては、BOM、工程、工順の登録は不要となり、商品単品としての在庫に対して基準在庫を下回った時に、自動的に発注オーダー(何時発注し、何時入荷予定)が生成され、MRP結果の照会画面で、それらを確認し必要な時期の発注オーダーのみを指定し、正式な発注伝票として作成することができます。

製造業の中で、加工中心の形態の企業向けには、BOMは必要最低限のみ登録し、工程、工順を設定することで、工程進捗の管理と、資材の在庫管理(前述下線)ができます。(・・・できるように現在開発しています。)

以上です。

P.S

かみゅーのホームページ

URL:https://www.date-systems.com/