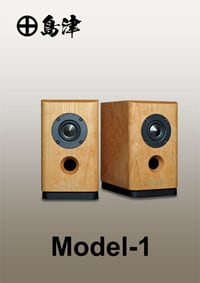

★ 島津Model-1 カタログダウンロードは → こちらから

株式会社 薩摩島津 でのモノ作りは、長く大切に使っていただいて、生活の質がちょっとだけでも良くなったら幸い、という思いでやっております。そこで、そのためのこだわりの木工についてご紹介したいと思います。島津Model-1 のキャビネット担当である 家具工房KASHO でどの様にして作られているのか、本日は2回シリーズの第1回目です。

ところで、今回のアップのために加生氏を取材した際に、「記事に出したくない秘密のノウハウとかはありますか?」とたずねたところ、「全くない」という返事でした。「木工とは、特殊な技術かどうかではなく、然るべき手間をきちんとかけて良い仕事をしているか、という事が重要です」との事。なるほど!納得です。

それではご紹介をはじめましょう。まずは上の写真ですが、原木から大きく切り出したところです。大きさの比較対象がないので分かり難いかも知れませんが、実際の 島津Model-1 よりもかなり大きく切り出しています。

そして、切り出した板の中から杢目(もくめ)の具合の良い部分を切り抜きます。例えば写真の左側の板の場合はそのまま真っすぐに使えますが、右の板の場合は、右に少し傾けて切り出し直します。中心の基準線が赤鉛筆でケガいてありますね。その後、この板を更に半分の厚みに割って、同じキャビネットの近い部分に割り振ります。この様にして、杢目が通っていて、色味もちぐはぐにならない様に揃えます。突板やプリントシートは均一に出来ているので、製作時にはほとんど気にする事がありませんが、無垢材ではいろいろと気を遣う必要があります。それでも無垢材は、質感のグレードの高さが違いますので、手間をかける価値がある訳です。

以上が一次加工になります。この後暫く板を寝かせて、ストレス抜きをします。この(寝かせる)工程をきちんとやる事で、狂いが少ない安定した品質を保つことが出来ます。

そして、二次加工で正確な寸法に加工します。厚めに一次加工された材料を正しい板厚に加工する際は、表側を多く削ったり、反対に裏側を多く削ったりして、最も美しい杢目が出る様に、様子見をしながら少しずつ削って行きます。(そこまでやるか・・・)

さて、上の写真は側板で、角の接合部のビスケットジョイント加工まで行ったところです。はじめの切り出し材から随分小さくなってしまいました。贅沢でしょう? でも、加生氏は敢えて余剰の板は作らないとの事。即ち、加工ミスをすると材料が足りなくなるという緊張感で、常に気を抜かずに作業をする様に自分を仕向けているとの事。システム屋の私も見習わなくては。(^^;

次回の第二回では、キャビネットの出来上がるところまでをご紹介します。