友人が自然薯掘りに誘ってくれました。すでに蔓の場所は確認してあるので現場で掘るだけ、簡単なはずでした。作業を始めると慣れない仕事に腰が悲鳴を上げ、結局師匠に交代して掘ってもらいました。

これがその穴、鍬の上にひげ根が見える。

掘り上げた芋と師匠。140cmほどあった。

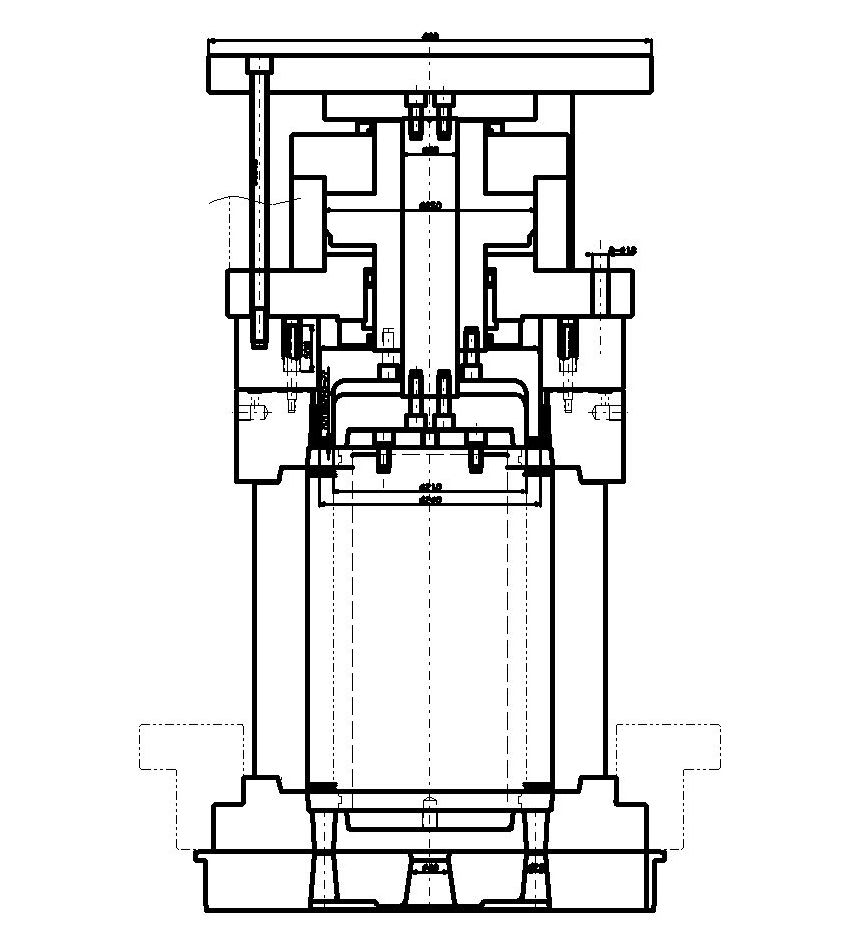

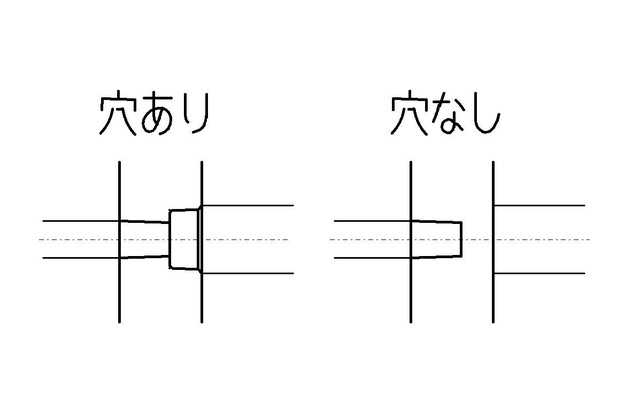

ある部品のための金型を図面化しました。顧客の都合で固定・可動のピン交換が有ります。一つの金型で2種類の品番に対応しようとするものです。ボルトの座ぐり穴の数が違うものです。鋳抜きピンを固定側に出来れば良いのですが、品物が可動側に付いてこない可能性もある為、固定・可動にピンが有ります。私なら、ここで可動のピン交換は面倒だから固定側だけ交換して量産しようと考えるのですが、最近の担当者は、お客の要求と違うということで、ズルしないことを選ぶんですね。可動側の形状が違っても使用の際に困ることはなく、鋳造品の見た目の区別もできる。あらかじめ形状承認をもらっておけば支障もない。製造コストを下げることは、最終的に顧客のためになると思うのですがいかが? ダメ?

説明の画像を追加

本ブログの'21.01.22に書いた記事の続きです。

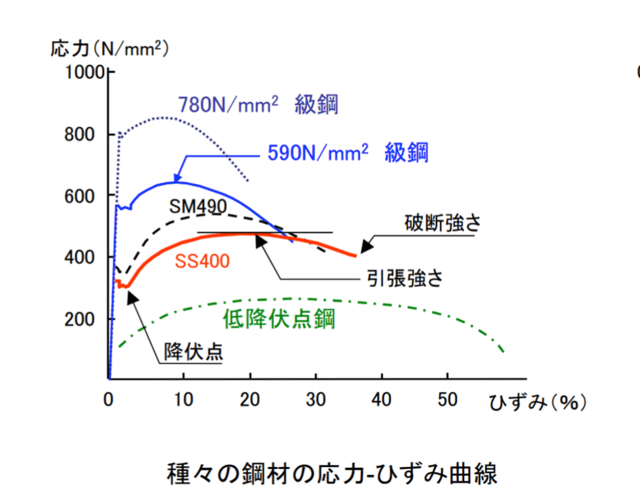

もう少し理解しやすい資料が、日建連/鉄骨専門部会がまとめた鋼材規格の中に有りました。

ここで確認してほしいことは、金型は降伏点以上の応力が掛からないという前提に立っていること(超える場合は定期的に交換)。そして鉄鋼は弾性範囲内・降伏点までの傾き、つまりヤング率は、高張力鋼もSS400も変わらないということ。降伏点までの直線(ほぼ)の傾きが鉄鋼では区別するほどの差が出てこないということです。

と言うことは、最近の乗用車が軽量化のために高張力鋼板を多用していますが、同じ強度を確保したとはいっても降伏点以下のレベルでは材料が薄くなっていて、振動や騒音で以前よりもインシュレターや接着剤で対策しないと振動騒音が以前よりひどくなってしまうということだろう。と想像しています。

誘導電動機回転子の鋳造不良に対応した記憶 (1990)

スタートは、「誘導電動機回転子の性能向上と生産工程での不良率改善に協力してほしい」というものだった(2015-10-20のブログ参照)。状況を確認すると、誘導電動機の回転子は珪素含有率の高い珪素鋼板を使う。あらかじめ金型にインサートする珪素鋼板の束(蓮根のような形に珪素鋼板をあらかじめ仮組みする)は数十枚から数百枚が使われる。1枚100円としても300枚の組なら30000円のインサートになってしまう。これが10本でも不良品になった日には300000円がインサート代として消えていきます。当時(30年ほど前ですが)はNC装置の普及が急速に拡大し始めたところで需要も多かったものと思われます。当時は横型の鋳造機を使う場合と縦型の鋳造機を使う場合があり、UBEも芝浦機械(当時は東芝機械)も回転子のために縦型の専用鋳造機を受注販売していた。この鋳造機について説明すると、当時も今も鋳造機は縦型と横型が使われており、縦型を使うとスロットの中をアルミが天側をめざして流れるため空気を巻き込まずにエンドリングと呼ばれる天側の空間まで均等に充填される。縦型は可動プラテンと金型を重力に逆らって引っ張り上げなければならず大きなシリンダ径と油量を短時間に要求されるため、ポンプも大出力なものを求められ、その時間も掛かる。一方横型鋳造機は、トグル機構をや使うことや重い可動プラテンと金型を水平に移動させるだけなので縦型の1/3ほど(摩擦係数) の力で型を開くことができる。鋳造サイクルも短くすることが容易である。縦型は可動プラテンと金型を重力に逆らって引っ張り上げなければならず大きなシリンダ径と油量を短時間に要求されるため、ポンプも大出力なものを求められる。一方横型で仮軸を水平にセットする従来法(今でも普通に使われている方案)ではスロットが水平または、スキューが有る場合、水平から下がるような状態になり流れの制御が出来なくなり(つまりガスが残る)高速で充填するしかなくなってしまう。高速充填するとガスがスロット内に取り込まれる。取り込まれるガス対策として真空を利用したいがこの従来法では真空を有効に使うこともできない。金型構造の自由度が少ない。

そこで私は考えました、横型鋳造機で仮軸を垂直に置く金型構造・金型方案だ。「でもどうやって実現するの?、そんな金型を使っている会社は、この50年ないようだし、無理に決まっている」としばらく悩みました。その後、紆余曲折は有りましたが慧眼の担当者から了解をもらって(どこもやっていない金型方案がうまくいく可能性は少ない、特に思い付きだけの金型はね)、最初に通常のコールドマシンC-500で1990年4月に試作を行った。この結果(このブログのしばらく前にグラフ有ります)がアンバランス量が少なく鋳造品質が良好な状態ということが確認できた。その後、さらなる品質向上(ここがきつい)が求められたため宇部機械製作所のHVSC350およびHVSC630tonを使って1993年頃から真空も使い量産が行われた。真空は給湯量の問題がある為バルブ方式ではなくチルベントを使用した。金型内部では、鋳造品を必ず可動側に残すためのばね利用、湯口側エンドリング部へは溶湯を一方通行にさせる構造(溶湯を衝突させないため)溶湯先端の型と接触して温度低下したアルミをエンドリングに入れない構造、ガス発生の少ないスリーブ潤滑剤、保温型の離型剤等いくつかの配慮を加えた。C500のときには部分加圧を行っていないが、その後の量産では天側エンドリングの全域加圧をタンデムシリンダで行っている。このタンデムシリンダは必ずつけることになってしまった。

この法案にも限界があって、回転子径はHVSC630tonで径200㎜以下、長さ方向は鋳造機の能力で決まるため600mm程度となろうか。

最近の特許でも、特開2002-361387(東芝機械株式会社) 特開2010-5670(富士電機SYS株式会社)を見てもローター軸を水平にして開発が行われていることが分かる。 低圧鋳造を使ってのローターの鋳造も行われているようで、特開平5-38110(株式会社東芝)を見ても軸は水平に置かれている。これで良い品物が出ているのだろうか。

その後

縦型のC400ton鋳造機にてエンドリング部の全域加圧を行った。このアイデアはすでに横型HVSCにて行った加圧と同じ考え方で、シリンダは可動プラテン(上)があるので単純にできた。その時の断面図。 この金型は1998年12月に設計完了し1月に初回試作を行っている。

'21.07.23 日本語の訂正