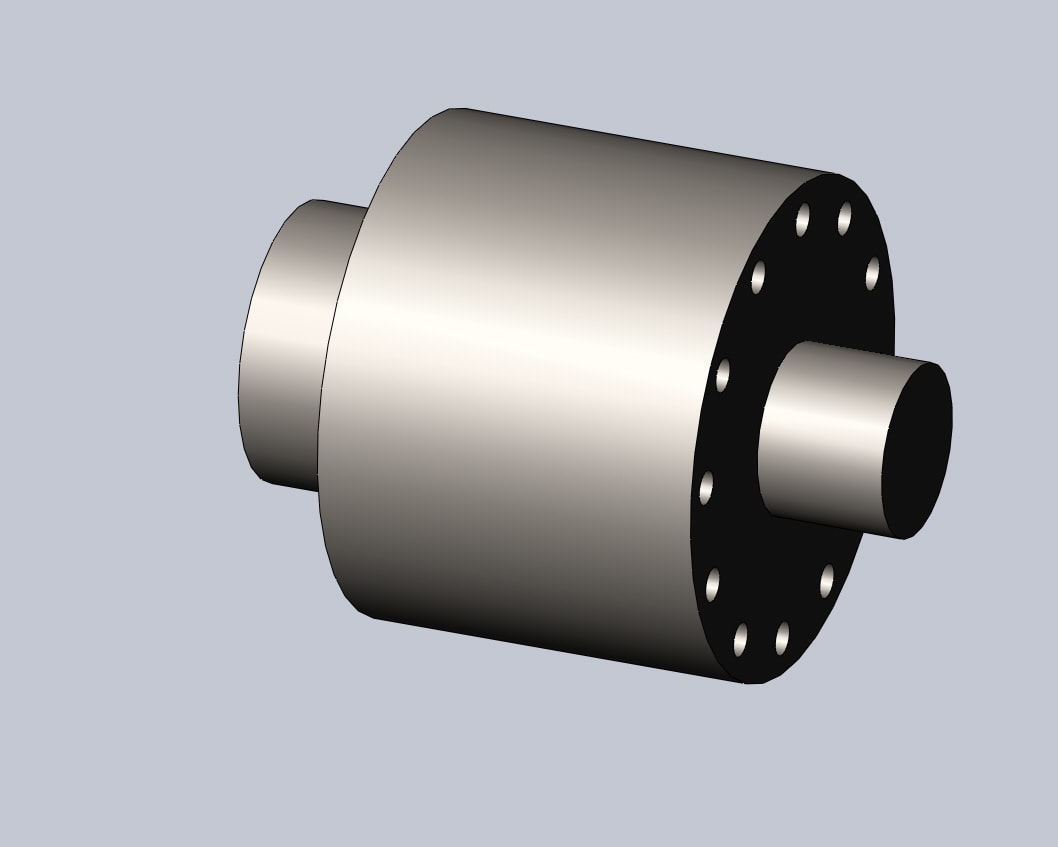

For several decades from the time induction motor rotors were manufactured by the die-casting method until the early 1990s, large induction motors (200 mm or more in diameter) were cast using vertical casting machines (the slots and bars are perpendicular to the earth, where the PL plane is horizontal). For smaller diameters, the shaft is cast in a horizontal DC machine (the PL plane is perpendicular to the ground because the casting machine opens horizontally, perhaps for ease of mold making, so the slot (hole in the lotus root) is horizontal, as shown in Image 1) with the shaft horizontal, that is, at right angles to the PL plane (the rotor insert is held horizontal). (holding it horizontally) has been cast.

The author judged that it would be impossible to improve quality by using a casting method in which the core is placed on an existing horizontal casting machine as shown in Image 1, and thought that casting with a mold method that takes Newton's gravitational force into consideration would be a shortcut, or perhaps the royal road to quality improvement. My client understood this basic policy, and we decided to make a prototype mold.

The mold (in 1993), for which the author drew the basic plan, is patented as JP-A8-317615 and WO97-48171, and also as US005937930A , (Unfortunately, the author's name is not registered as the inventor). (Unfortunately, the author's name is not registered as the inventor.) The author believes that this mold bill is clearly superior to the old casting method in which the axis is horizontal because the flow of molten metal in the slot is oriented in the counter-attractive direction, which prevents unfilled or thin aluminum bars and stabilizes quality.

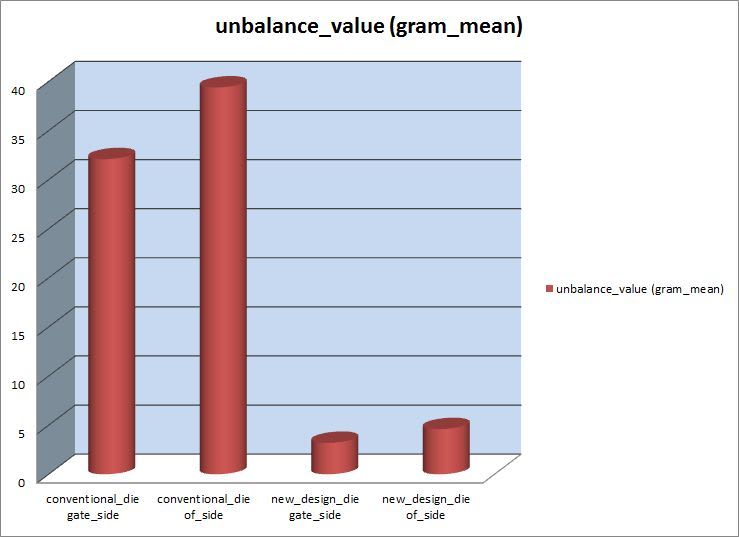

he amount of unbalance in the first prototype was 1/10 that of the conventional manufacturing method.

Let us compare the advantages and disadvantages of each casting method. In addition, we have added an evaluation of the HVSC method. This project to develop high quality rotors first started with prototypes using ordinary cold machines, but mass production began around 1993 using Ube Machinery's HVSC350 and HVSC630 tons due to the demand for even higher quality.

Fig. 01