ここまでのブログで(日本の品質問題『物を見る力の養成が急務』2018-11-06)で、昨年から発生の『データー改ざん問題』等の物作りの現場が起こした問題につき、色々と勝手な私見を書いてきたが、これまでに頂いたメールなどをもう一度整理してみる事とした。

[1]TPMでの品質管理はどうなのか

この項については小生の少し偏見での見方を押し付けたようであるが、今、大手から中小まで、特に製造現場を抱える会社での安全管理や品質に対する社内教育を含めた活動が、時間的な制約もあり、少しトップマネージメントが強い運営になっているのではとの感からである。

本来の『TPM』は長年生産ラインの維持、管理(PM)からマネジメントの要素も織り込みながら進められて来たかと思うが、昨今では、『見える化』などでの数値管理が厳格となり『ゼロ・ロス』だけでの経済効果が中心となっているような気がしている。

このため、この『TPM』を推進する『TPM活動』は、年度初めの活動目標を設定する場合でも、『ムダ・ムリ』の洗い出し、これを削減するスケジュールを立案する所からスタートさせる事が多く、本質の議論より対策が先行する場合が多くなり、この歪からか、今回の様な『異常データー隠し』『データー改竄』で、何がなんでも『ゼロ』という結果を残すことが要求された事が想像される。

ここで『TPM』活動のいくつかの柱の中の『計画保全/品質保全』の項の記憶を紐解いてみると

<品質保全> には

・ねらいの品質(設計)

・つくりの品質(製造)

・サービスの品質 という項目があるが

TPMで究極求められるのは、要求に対して100%の良品(要求品質)であり、上記の中で製造工程の『作りの品質』が重要視されてくる。

当然この良品管理では、品質検査⇒異常解析⇒対策という事が行われるが、モニタリングでの予防保全に軸足を置いた管理であり、顧客を向いた『マーケットイン』ではなく、供給側目線の『プロダクトアウト』的な考え方となり、各社が答弁しているような顧客無視になっているような気がする。

又、ある方からのメールでは『TPM』は継続的に動いているプラントなどからの管理手法であり、変動に対するデーター管理は行えるが、設備条件変更や原料変更など4M変更での解析が行いにくいとの指摘もあり、何がおかしくなって『データーが逸脱したか』を見つけ出す点では、この『TPM活動』の推進は問題があるのではとの意見もあった。

この点、次の項で『品質』とはを、もう少し掘り下げて考えて見た。

[2]『品質』とは

ISO9001の品質(quality)の定義を見てみると、

『対象に本来備わっている特性の集まりが要求を満たす程度』と

書かれている。

つまり、品質とは顧客が満足しないと、品質は保たれていない事となる。

よく品質は締結された『規格値』だけの保証(コミット)と勘違いされるが、この受け取った物をそのままか、さらには次へ加工されて手渡されるかは別として、『信頼のおけるものでなければならない』。

昔、品質管理の勉強で『品質優先』という事で『後工程(次工程)はお客様』という事を常に考える事をを叩きこまれたが、今一度思い起こすことになった。

逆にこの時、『次工程は自工程で守る、責任を持つ』との事も聞かされていたが、今回の様な不祥事は『データー隠し』と共に『次工程への甘え』。顧客目線に立った考え方の欠如。『マーケットイン』という事への軽視が大きな問題である。

どの部門での『データー隠し』『データー隠蔽』かは判らないが、どこかで『誰かが気がつくかもしれないが』との安易な考えが起こっていれば、『会社幹部の隠蔽隠し』よりさらに悪質な『生産現場を揺るがす』問題かもしれない。

品質管理は、ボトムアップのQC活動での『気づき』『問題提起』『改善』から、TQCという全体での管理手法へ発展し、さらにはマネジメントまで入ったTQM(総合的品質管理)が主流となっているが、これらを支えるのは、生産や管理を務めるメンバー一人一人の感性であり、ここでの『物を見る目』と『厳格な行動力』、これらを支える『コンプライアンス遵守精神』が次工程へ安心な物を届ける原動力となっている事は否めない。

ただ、これを何らかの理由(軽薄な営利主義、トップへの忖度、自己保身・・)で捻じ曲げていれば、なおさら問題である。

もう一度『品質』とはを考えて見る。

出来たものを受け取る(購入する側)の『品質』の考え方、見方は

例えば電気製品であれば

・デザイン (見た目)

・規格値が規定通りか(ばらつきは無いか)

・信頼性(故障、動作不良はないか)

・安全性

・保守性(使い勝手)

などがあり、これらを含めて品質として購入する。

次工程の顧客へは、この内、規格値が検査成績書として、耐久性などが副次的な『品質』として、保証書として製造した側から提示される。

工業製品を原料として販売する場合も、次工程側の加工メーカーはさらなる次工程で問題が起きないような事を求める『品質』を希望し、問題が発生しないよう、最大限の規格項目を設定し、メーカーと協議の上、コミットされた事項で管理された製品(原料)を得る。

例えば、電子部品に使われる材料であれば、原料購入後、次工程でさらに別のものと反応させ最終品となる場合でも、最終特性から、反応に係わる規格項目に加え、RoHSや塩素成分の管理も入れ込み、さらには特性に直接関与しない外観など、顧客要望を入れ込んだ規格値となる。

今回、この製品の基盤となる、数値で明確となる『規格値』の数値が改竄されているとの事で、電気製品であれば

リコールで済むが、いくつかの工程を経るものであれば最終製品の特性の信頼性を揺るがすことになる。

『原理原則』を逸脱するだけでなく、顧客の立場に立った『マーケットイン』となった品質保証となっていない。

『品質管理』と『品質保証』をよく混同されるが、前項の『品質管理』はTPMな考えでも構築できるが、『品質保証』となると、トップの厳格なる意思での『マーケットイン』の考え方が浸透しないと、経営上の損得だけで安易に判断する可能性が出て来るのではと思われる。

先に書いたが4M変更や、分析方法の変更、さらには顧客からの規格値変更要望など、手前勝手ではなく、顧客目線でのすり合わせが必要であり、十分な議論も重要になってくる。

[3] ISO9001-2015 移行での混乱

今回メールをいただいた中で、改竄問題が掲題のISO⁻9001が2015年から改訂作業が始まり、2018年の審査まで時に移行させる作業があり、品質管理部門の忙しさの中で問題を引き起こしたのではとの指摘もあった。

丁度小生も会社を去る2016年頃、ISO改訂での説明を受けたが、トップマネジメント、リスク管理、分析などの知識(固有技術)に加え、外部への(製品)の引渡し等が2008年版から大きく追加される見込みで、このあたりどうしていくかが課題となっており、たしかに品質管理部門は忙殺される事が見えていた。

ただ、営業を経験したものとしては、顧客からのニーズやそれに対する開発ステップなども規格の中では手順化が求められており、「マーケットイン」の考え方に沿った動きとしては素晴らしいと思ったが、どう咀嚼して取り入れるかが課題とも感じていた。

前項の『品質』を代表する「規格値」を決めるまでのステップとそれをどう維持し、管理するか。

これが出来、トップコミットもあれば100点万点であるが、如何にせん支えるのは社員である。

どう教育し、遵守させるのかがポイントとも言えるが、当事者ではなくなり見えていない。

[4]今後どうしたら

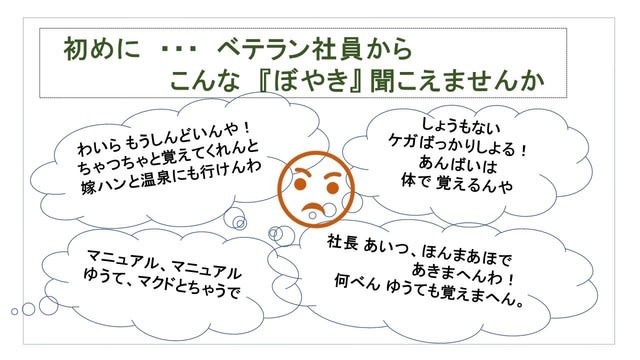

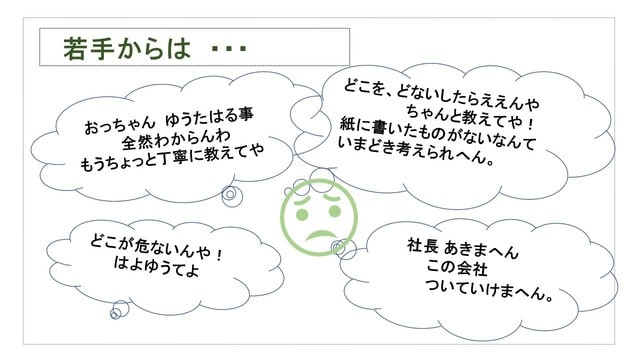

いくつかのメールをまだ解析できないでいるが、問題点は、TPMにしろQCでも社内教育が出来なくなっているようである。

この対策として、QCであれば自己啓発、TPMであればコンサルタント導入などもされているが、色々と問題があるとの指摘も頂いている。

例えば、実質生業とされている方には申し訳ないが、QCだけであれば、少し古い時代の活動展開であり、TPMであれば、『ゼロ・ロス』手法だけでの指導で、TPM、TQCとからめたような説明が出来ていない。さらにISOの監査では、マニュアル通りの監査指摘しか出てこない。 など、受ける側に立った内容に乏しいいとの事。

今、大学の教育でもQCや改善活動、安全活動などの基本要素の科目はほとんどなく、会社へ入っても時間的、人的な余裕、ゆとりがないため教育をうける場も少なく、基礎がないままでTPMとなるなど、ギャップが大きいとも聞かされた。経験のあるリーダーが作った目標、時間軸に従う事になっている可能性もあるとの事。

こうなれば、何も考えない『物を見る目』を失う社員も多くなり、一部トップの『改竄』の見逃しや、ましてあたらしい物への挑戦。開発も望めないのでは・・・ との暴論を投げた意見に賛同も多数いただいた。

もう少し時間をかけて・・頂いたメールを整理をしてみたい。

[1]TPMでの品質管理はどうなのか

この項については小生の少し偏見での見方を押し付けたようであるが、今、大手から中小まで、特に製造現場を抱える会社での安全管理や品質に対する社内教育を含めた活動が、時間的な制約もあり、少しトップマネージメントが強い運営になっているのではとの感からである。

本来の『TPM』は長年生産ラインの維持、管理(PM)からマネジメントの要素も織り込みながら進められて来たかと思うが、昨今では、『見える化』などでの数値管理が厳格となり『ゼロ・ロス』だけでの経済効果が中心となっているような気がしている。

このため、この『TPM』を推進する『TPM活動』は、年度初めの活動目標を設定する場合でも、『ムダ・ムリ』の洗い出し、これを削減するスケジュールを立案する所からスタートさせる事が多く、本質の議論より対策が先行する場合が多くなり、この歪からか、今回の様な『異常データー隠し』『データー改竄』で、何がなんでも『ゼロ』という結果を残すことが要求された事が想像される。

ここで『TPM』活動のいくつかの柱の中の『計画保全/品質保全』の項の記憶を紐解いてみると

<品質保全> には

・ねらいの品質(設計)

・つくりの品質(製造)

・サービスの品質 という項目があるが

TPMで究極求められるのは、要求に対して100%の良品(要求品質)であり、上記の中で製造工程の『作りの品質』が重要視されてくる。

当然この良品管理では、品質検査⇒異常解析⇒対策という事が行われるが、モニタリングでの予防保全に軸足を置いた管理であり、顧客を向いた『マーケットイン』ではなく、供給側目線の『プロダクトアウト』的な考え方となり、各社が答弁しているような顧客無視になっているような気がする。

又、ある方からのメールでは『TPM』は継続的に動いているプラントなどからの管理手法であり、変動に対するデーター管理は行えるが、設備条件変更や原料変更など4M変更での解析が行いにくいとの指摘もあり、何がおかしくなって『データーが逸脱したか』を見つけ出す点では、この『TPM活動』の推進は問題があるのではとの意見もあった。

この点、次の項で『品質』とはを、もう少し掘り下げて考えて見た。

[2]『品質』とは

ISO9001の品質(quality)の定義を見てみると、

『対象に本来備わっている特性の集まりが要求を満たす程度』と

書かれている。

つまり、品質とは顧客が満足しないと、品質は保たれていない事となる。

よく品質は締結された『規格値』だけの保証(コミット)と勘違いされるが、この受け取った物をそのままか、さらには次へ加工されて手渡されるかは別として、『信頼のおけるものでなければならない』。

昔、品質管理の勉強で『品質優先』という事で『後工程(次工程)はお客様』という事を常に考える事をを叩きこまれたが、今一度思い起こすことになった。

逆にこの時、『次工程は自工程で守る、責任を持つ』との事も聞かされていたが、今回の様な不祥事は『データー隠し』と共に『次工程への甘え』。顧客目線に立った考え方の欠如。『マーケットイン』という事への軽視が大きな問題である。

どの部門での『データー隠し』『データー隠蔽』かは判らないが、どこかで『誰かが気がつくかもしれないが』との安易な考えが起こっていれば、『会社幹部の隠蔽隠し』よりさらに悪質な『生産現場を揺るがす』問題かもしれない。

品質管理は、ボトムアップのQC活動での『気づき』『問題提起』『改善』から、TQCという全体での管理手法へ発展し、さらにはマネジメントまで入ったTQM(総合的品質管理)が主流となっているが、これらを支えるのは、生産や管理を務めるメンバー一人一人の感性であり、ここでの『物を見る目』と『厳格な行動力』、これらを支える『コンプライアンス遵守精神』が次工程へ安心な物を届ける原動力となっている事は否めない。

ただ、これを何らかの理由(軽薄な営利主義、トップへの忖度、自己保身・・)で捻じ曲げていれば、なおさら問題である。

もう一度『品質』とはを考えて見る。

出来たものを受け取る(購入する側)の『品質』の考え方、見方は

例えば電気製品であれば

・デザイン (見た目)

・規格値が規定通りか(ばらつきは無いか)

・信頼性(故障、動作不良はないか)

・安全性

・保守性(使い勝手)

などがあり、これらを含めて品質として購入する。

次工程の顧客へは、この内、規格値が検査成績書として、耐久性などが副次的な『品質』として、保証書として製造した側から提示される。

工業製品を原料として販売する場合も、次工程側の加工メーカーはさらなる次工程で問題が起きないような事を求める『品質』を希望し、問題が発生しないよう、最大限の規格項目を設定し、メーカーと協議の上、コミットされた事項で管理された製品(原料)を得る。

例えば、電子部品に使われる材料であれば、原料購入後、次工程でさらに別のものと反応させ最終品となる場合でも、最終特性から、反応に係わる規格項目に加え、RoHSや塩素成分の管理も入れ込み、さらには特性に直接関与しない外観など、顧客要望を入れ込んだ規格値となる。

今回、この製品の基盤となる、数値で明確となる『規格値』の数値が改竄されているとの事で、電気製品であれば

リコールで済むが、いくつかの工程を経るものであれば最終製品の特性の信頼性を揺るがすことになる。

『原理原則』を逸脱するだけでなく、顧客の立場に立った『マーケットイン』となった品質保証となっていない。

『品質管理』と『品質保証』をよく混同されるが、前項の『品質管理』はTPMな考えでも構築できるが、『品質保証』となると、トップの厳格なる意思での『マーケットイン』の考え方が浸透しないと、経営上の損得だけで安易に判断する可能性が出て来るのではと思われる。

先に書いたが4M変更や、分析方法の変更、さらには顧客からの規格値変更要望など、手前勝手ではなく、顧客目線でのすり合わせが必要であり、十分な議論も重要になってくる。

[3] ISO9001-2015 移行での混乱

今回メールをいただいた中で、改竄問題が掲題のISO⁻9001が2015年から改訂作業が始まり、2018年の審査まで時に移行させる作業があり、品質管理部門の忙しさの中で問題を引き起こしたのではとの指摘もあった。

丁度小生も会社を去る2016年頃、ISO改訂での説明を受けたが、トップマネジメント、リスク管理、分析などの知識(固有技術)に加え、外部への(製品)の引渡し等が2008年版から大きく追加される見込みで、このあたりどうしていくかが課題となっており、たしかに品質管理部門は忙殺される事が見えていた。

ただ、営業を経験したものとしては、顧客からのニーズやそれに対する開発ステップなども規格の中では手順化が求められており、「マーケットイン」の考え方に沿った動きとしては素晴らしいと思ったが、どう咀嚼して取り入れるかが課題とも感じていた。

前項の『品質』を代表する「規格値」を決めるまでのステップとそれをどう維持し、管理するか。

これが出来、トップコミットもあれば100点万点であるが、如何にせん支えるのは社員である。

どう教育し、遵守させるのかがポイントとも言えるが、当事者ではなくなり見えていない。

[4]今後どうしたら

いくつかのメールをまだ解析できないでいるが、問題点は、TPMにしろQCでも社内教育が出来なくなっているようである。

この対策として、QCであれば自己啓発、TPMであればコンサルタント導入などもされているが、色々と問題があるとの指摘も頂いている。

例えば、実質生業とされている方には申し訳ないが、QCだけであれば、少し古い時代の活動展開であり、TPMであれば、『ゼロ・ロス』手法だけでの指導で、TPM、TQCとからめたような説明が出来ていない。さらにISOの監査では、マニュアル通りの監査指摘しか出てこない。 など、受ける側に立った内容に乏しいいとの事。

今、大学の教育でもQCや改善活動、安全活動などの基本要素の科目はほとんどなく、会社へ入っても時間的、人的な余裕、ゆとりがないため教育をうける場も少なく、基礎がないままでTPMとなるなど、ギャップが大きいとも聞かされた。経験のあるリーダーが作った目標、時間軸に従う事になっている可能性もあるとの事。

こうなれば、何も考えない『物を見る目』を失う社員も多くなり、一部トップの『改竄』の見逃しや、ましてあたらしい物への挑戦。開発も望めないのでは・・・ との暴論を投げた意見に賛同も多数いただいた。

もう少し時間をかけて・・頂いたメールを整理をしてみたい。