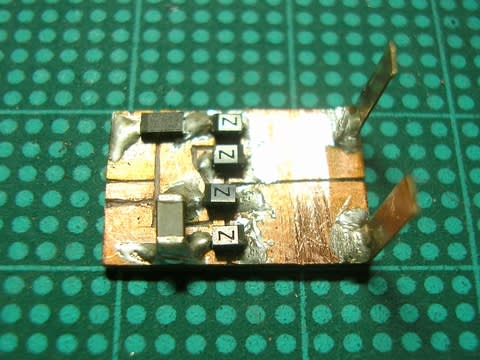

いよいよ室内灯と方向幕の基板を量産しました。

まずは15×10mmに切り出した生基板にパターンを掘ります。

当初はエッチングで大量生産を考えましたが、結局カッターで掘りました。

次にSBD(ショットキーバリアダイオード)を半田してブリッジを組みます。

9両分で36個も消費です。また補充しなくては

この時点でテスターと電源でブリッジが組めているか検査しておきます。

他の部品を付けてからだと修正が手狭になりますので。今回は1発合格でした。

そして10μコンデンサとCRD(定電流ダイオード)E-183を半田します。

集電板は根元を少し曲げて半田。

KATOの室内灯用集電板の切れ端です。

次に導光材を作ります。

まず3×3mmのアクリル角材を17mm弱に切り出して、

中央にφ0.5~φ3のドリルで貫通しない程度に溝を掘って行きました。

そして溝と両端の断面を残してアルミテープで覆います。

溝を掘る際にバキっと割れてしまったものもあり、少々苦戦しました。

最後にLEDの登場。

まずは下準備として根元のツバを除去します。

導光材は両面テープをやめてt0.3のプラ板を挟んで接着する方式に変更しました。

LEDは足の形を決めてから半田します。

ちょっと写真を端折りましたが完成です。

9両分に丸1日かかってしまいました。

むしろたった1日で1編成分の基板が作れてしまうわけか。気力が持つかは別として…

試作型と比べてみます。手前が試作、奥が量産

LEDの足を基板と接触するくらい低くしたので絶縁する必要があります。

基板の幅も狭くしたので天井の高い位置に取り付けられるようにしました。

(その分天井に溝を掘る必要あり)

他にも導光材の掘り込みを深くして方向幕用LEDの高さを抑えたり、

LEDの足の曲げ方を変えて乗降扉から見えないようにしています。

クリックお願いします<(_ _)>

↓ ↓ ↓