KENさん(雨男時々嵐を呼ぶ男のBLOG)という凄い方が赤道儀を丸ごと3Dプリンタで作成している。次々に更新されるブログをワクワクしながら眺めているが、やはり興味の的は「Cycloidal Drive」という減速機のお話。私には難しくてなかなか理解できず何度も投げ出したが、紹介されているHPなどを眺めているうちにどうにかその「しくみ」が理解できてきた。

「しくみ」が分かるとその利点もわかるようになってくる。他の紹介ページなどの内容も「なるほど!」と読めるようになってより興味が湧いてくる。

取り敢えず、「赤道儀」への利用はハードルが高すぎるが、単純に減速機を印刷できたら楽しいかな? などと思いながら、さらに関連動画などをみているうちに、減速比が気になってきた。3Dプリンタで作成すること、作成する大きさ等を考えると1:100とかはかなり難しそうだ。

SkyWacherの赤道儀はtotalの減速比がどれも1:700という記事を見かけたが、Cycloidal Driveだけでこれを実現するとなると一段ではちょっと厳しそう。

それでは2段重ねにしたら・・・と考えると仕組みが複雑になるし大きくなってしまうよなぁ・・・。などと調べているうち「Double Dual Stage Cycloidal Gearbox」というのを発見。最初は単に2段にしただけかと思ったけど、よく見るとそれより単純。

Cycloidal driveは、外歯と内歯と、内歯から「回転を取り出す機構」があって、外歯を固定し、偏心した軸をまわすことで内歯をグニョグニョと揺らすと外歯にこすれて内歯がゆっくり回転する(振動を抑えるために内歯を2つ使っている場合が多いが)。その内歯のゆっくりとした回転を「回転を取り出す機構」で取り出す。内歯の歯数n (外歯の歯数-1)なら、1:nの減速比が得られる。

Double Dual Stage Cycloidal Gearboxは 普通のCycloidal driveから「回転を取り出す機構」を取り除いたものを2つ向かい合わせにして、内歯を張り付けた機構になってる(厳密にはどちらも内歯は2枚構成)。「回転を取り出す機構」が無いし内歯同士貼り付けてしまっているので仕組みはかなり単純。これでDouble Dual Stage Cycloidal Gearboxは1:100の減速比を実現している。

では歯数はどうなっているか?

数えてみると最初のステージは外歯10 内歯9、もう一方は外歯11 内歯10。それぞれは減速比1:9、1:10だから掛け算では1:90・・・ではないですね(笑)

この計算、結構頭を抱えたんだけど、要は、 1:10でまわっているものを逆側に1:9で回しているという感じ。1:9のほうが少し速いから速い分、全体として1:9のほうにその「少しだけ」回るという感じ。

じゃぁそれで1:100になるのか??

では、式を考えて見よう(ちょっと複雑)。ある程度汎用的で考えるために、

A: 外歯n+1、内歯n

B:外歯n+2、内歯n+1 とする。

ここで、軸が一周したとき、aはAの外歯に対して、Aの内歯がどのぐらい回転するか(軸に対して逆方向を正とする)、bはBの内歯(=Aの外歯と同じ)に対して、Bの外歯がどのぐらい回転するか(軸に対して順方向を正とする)、m はAの外歯に対して、Bの外歯がどのぐらい回転するか(軸に対して順方向を正とする)をそれぞれ表すとする。

すると、

a = 1/(n+1) .... 軸が一周=Aの外歯に対して軸が一周

b = (1+a-b)/n .... 軸が一周=Bの外歯に対して軸が(1+a-b)周

なので、

b = (1 + 1/(n+1) - b)/n

b = 1/n + 1/n(n+1) - b/n

b+b/n = 1/n + 1/n(n+1)

b(1+1/n) = ((n+1)+1)/n(n+1)

b(n+1)/n = (n+2)/n(n+1)

b = (n+2)/(n+1)(n+1)

となる。m=b-aだから、

m = b - a

= (n+2)/(n+1)(n+1) -1/(n+1)

= ((n+2)-(n+1))/(n+1)(n+1)

= 1/(n+1)(n+1)

となることが分かる。つまり減速比は 1/(n+1)(n+1)(あってます?? Double Dual Stage Cycloidal Gearbox ではn=10だから 減速比1/100ですね)。

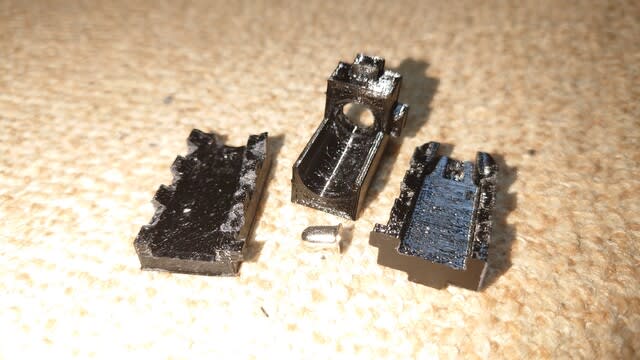

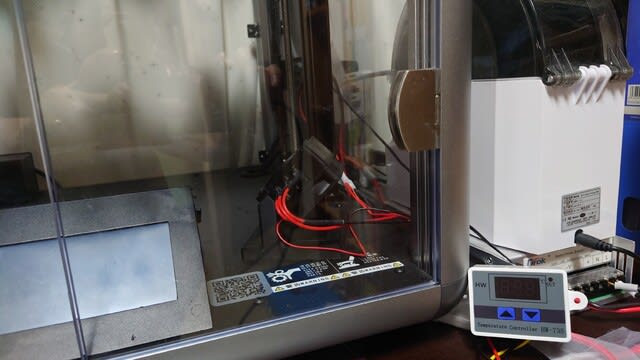

よーし、これ作ってみようかな~。1/700ぐらいを目標にするとして、

Aの外歯 28、内歯27、B層の内歯26、外歯27として、 n=26だから、

m = 1/(n+1)(n+1) = 1/27x27 = 1/729

となり、減速比は1/729 となるはず。

(以下2022.04.03 追記)

折角なので、より一般的に 1:n と 1:p を組み合わせた場合の減速比の計算式を書いておきますね。

a = 1/n .... 軸が一周=Aの外歯に対して軸が一周

b = (1+a-b)/p .... 軸が一周=Bの外歯に対して軸が(1+a-b)周

なので、

b = (1 + 1/n-b)/p

pb = 1+1/n-b

pb+b = 1+1/n

b(p+1) = (n+1)/n

b = (n+1)/n(p+1)

となる。m=b-aだから、

m = b - a

= (n+1)/n(p+1) - 1/n

= (n+1)/n(p+1) - (p+1)/n(p+1)

= ((n+1)-(p+1))/n(p+1)

= (n-p)/n(p+1)

となります。例えば、1:15 と 1:11 を組み合わせた場合、

m = (15-11)/15(11+1)

= 4/15*12

= 1/15*3 =1/45

となり、減速比は1:45。かなりの自由度がありそうです。