今回は,車内照明の基板製作です。

ノコギリを使って切り出したばかりのプリント基板の角は結構鋭いため,今後の作業の安全と,動力車に組み込む際の損傷防止のために,ヤスリを掛けて面取りを行う工程を挟みます。

プリント基板にパーツを半田付けしますが,その際,予備ハンダの前にフラックスを塗って,ハンダを流しやすくします。かつて,プロの方の電子工作の動画を見たことがありますが,ハンダ付け毎に頻繁に塗っているのを見て,驚いた記憶があります。

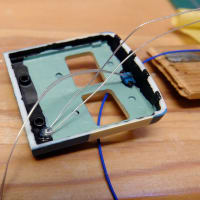

上の写真は,あらかじめ基板の右端の部分に予備ハンダを流してあり,その部分にパーツを半田付けて仮止めしているところです(既に基板にハンダが載っているのでパーツから出ているリード線を上から押しつけているだけ)。この後,リード線にしっかりとハンダを流し込んでいきます。

ハンダ付けのコツは,基板にフラックス→予備ハンダ→パーツにフラックス→予備ハンダ→両方にフラックス→こてを当てるだけとい順番で行います。

フラックスが天ぷら油のようにジュワ~となれば,ハンダが流れて成功です。ちょっとハンダが多すぎてお恥ずかし写真ですが

初心者が失敗するのは,フラックスを使用しない,予備ハンダをしない,ハンダこての能力不足にあるのではないでしょうか。

ちなみに,ハンダごては白光のFX600を使用しています。1分足らずで高温になり,最高500度まで調整可能なので,鉛フリーのハンダでも作業が容易だからです。

私自身の経験では,安価なハンダごてでは温度が足りないため,現在主流の鉛フリーハンダを扱うのに難しく,結局買い替えてしましました。

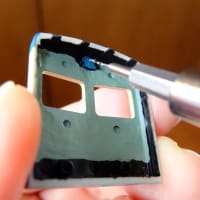

照明の基板ができました。

次回はヘッドライト,テールライトの組込み作業の予定です。

※コメント投稿者のブログIDはブログ作成者のみに通知されます