3フロート加工方法

発泡スチロールの形状加工方法は

前回の記事にて書きましたが

今回 機体結合ステー用ベースの加工と取り付け

発泡スチロールのバルサで囲み

及び フイルムの張り順番を手短ですが

略図を交えて 製作流れを書いて見ました

走行テストの模様

幅と高さ減らし 最終加工寸法が決定する

片側でほぼ機体重量を浮力維持できる 物である事

傾いた場合の機体が沈まない様にします

発泡スチロールに固定ベース組み付け

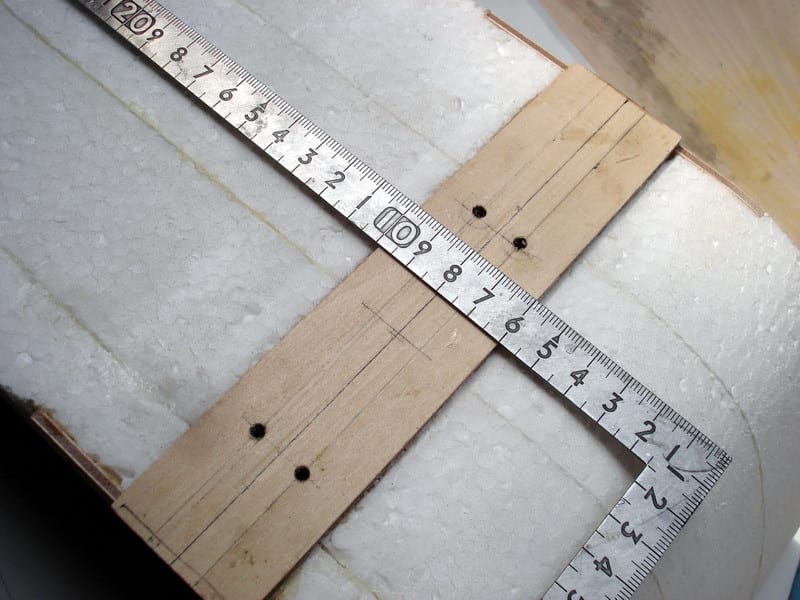

ベース加工寸法

ベースには ピアノ線 締め付けボルト用 3Mツメ付ナットが

それぞれ 埋め込んで有ります

外板のバルサ板の厚み分を出して接着する

ラダーフロート

ラダー軸の固定プレート固定用 ツメ付ナット埋め込み

各ベニアの厚みは サイド受けが3mm、上部の固定ベースが

6mmを使用しています (3mm2枚貼り付け)

サイド受けに ベースを載せて組み込むと 発泡スチロールへの

集中加重が緩和され強度も保たれます

ベースの接着が終った発泡3フロート

外板バルサ厚み分を出しています

外壁用 張り付けバルサは2mm又は3mmを使用〔厚みは適時決める〕

外観仕上げ上の物で どちらでも構いません ベース深さを合わせる

フロート側ラダー軸製作

半田付け

(スペーサを入れて半田付け 裏はプレートにカシメて有ります)

この軸が 機体のラダー軸とロット結合スペーサーにて結合する

固定は芋ネジ 4本でピアノ線を留める

参考

こちらの 3フロート製作 続2も ご覧下さい

※コメント投稿者のブログIDはブログ作成者のみに通知されます