中間決算の棚卸の査証に立ち会いました。

いつも見ている工場ですが、いつも以上に担当エリアをじっくり観察

しました。

現場というのは面白いですね~ 日々刻々と変化しているんですね。

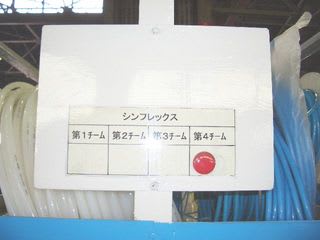

ひとつ例をあげると、シンフレックスというエアー配管などにつかうチューブ

です。私のような素人にもわかるように表現すると、ビニールよりちょっと

固めの材質で、太さが数ミリのチューブです。これが50cmくらいの径で

リールに巻き付けられています。

当然ながら段々使っていけば、最後にはリールに巻き付けられないくらい

短くなってしまいますね。問題はここなんです。短くなって、リールに

巻き付けられなくなると、その端材は乱雑に放置されていました。

ところが工場を回っていたら、冒頭の写真のようなすぐれものに出会い

ました。

端材の長さに応じて、入れる場所を変え、いろんな長さの端材に対応できる。

透明なので、ひと目で分かる。何より端材が本当に簡単に整理整頓できる。

さらに上の方に目をやると、

これを管理するチームも交代するのですが、交代してもすぐ分かるような

アイデア。ウーン、すごいですね~

その後分かってきたのですが、これはどうも提案制度で出たアイデアのよう

なんです。ちょっと感激しました。

機械屋ってこういう時、便利ですね。だってアイデアが出ると、アッという

間にそれを作れるんですから。いろんな才能、技能のある社員がいるんです。

すばらしいですよね。

今回の中間棚卸で、もっといろんなすぐれものに気付きました。

ネオプレーンっていう薄い板状のゴムのようなものが、簡単に取り出せて、

管理しやすいようにする工夫。

大きな重い部品を入れる大きな木箱で、空のものには、中を見なくても空とわかるように「空箱」という紙を貼る工夫。

とっても当たり前のことだけど、なかなかやれないことだと感心しきり。

工場内のモノは誰でも何だか分かるようにする工夫など、いろんな小さな

変化がまたまたありました。

こうした小さな変化であっても、自分たちで考えて、実行していく。

そういう姿勢がすばらしいですね。こういう変化を起こし続ける我が社の

社員のみんなは本当に私の自慢です。みなさん、ありがとう。

いにしへさんがガンガン突っ込んでくれそうで、磯輪先輩のプライベートを丸裸にしてくれそうです \(^o^)/

優秀な社員の方がいらっしゃるんですね。

いずれはトヨタの「カンバン方式」や「カイゼン」のように、有名な言葉が御社から生まれるかも。

最近名古屋如水会へ行けないので、オフ会やろう!

楽しみにしてます。

今回気持ちよく失礼できた最大の変化は、

5月6日ブログに記載されていた、

機械組立場所の部品置場でした。

まさしく整然としていました。

全体的にモノが少なめだったこともあるようですが、

その他の置き場も整理され、異常なモノが

よりはっきり分かるようになりつつありました。

現場での自主的な改善は限りがないので、

「これで完璧!」なんて言うつもりはありませんが、

お邪魔するたびに良くなっていく工場(向上)の姿に

思わずうれしくなりました。

査証立会い、ありがとうございました。

そうです。決して「完璧」というレベルではありませんが、みんなが意識して、自分たちの力で改善していく様子は、本当に心強いものがあります。

まだまだ進化するISOWA。頑張りますよ。

引き続き応援して下さいね。

また中央線で会いましょう! (笑)