ハイエースの車内で物が干せるようにサイドバーを作る話のその2です。(その1はこちら。)

カーメイトのサイドバーを買って付けるのが幸せの最短ルート。

分かっちゃいるけど、どうせなら自分なりにしたいという欲がでてくるので自作です。

使う部材はDIYヤーの定番のイレクターではなくSUS(エスユウエス)のGFアルミフレーム。

どちらを使うにせよ天井にサイドバーを取り付けるベースとなる部品が必要で、これがイレクターならメタルジョイントを

挟めるΦ28mmの丸棒があれば済みますが、GFパイプは複雑な形状なので簡単にはいきません。

これが厄介なのであまり一般的にならない理由な気がします。

おまけにGFパイプってΦ28mmって謳ってますが実際は太いところで29.4mmあるのでイレクターのメタルジョイントとの

組み合わせはできません。

私もこの組み合わせにして楽しようとしましたが、まんまとはめられました。

引用:SUS株式会社 ウエブカタログhttps://websus.online/service/catalog/GF202_054.pdf

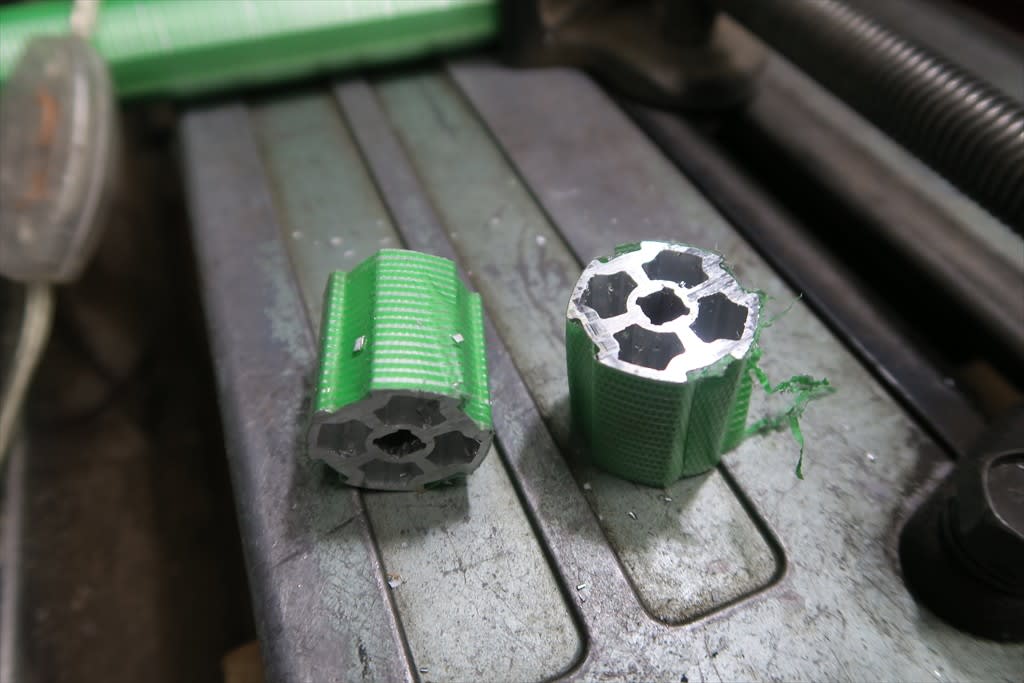

コネクターと呼ばれるGFパイプをクランプするパーツにはパイプを外側から挟み込む「アウター型(左)」と

内側から押し広げる「インナー型(右)」が有ります。

パイプを内側から押し広げて固定すると言う馴染みのない方法のインナー型はパイプとコネクターが同じ太さになるのが特徴。

棚板を置いたときにコネクターが干渉せず、見た目もスッキリ。

で、天井に取り付ける部品をどうするか。

できるだけシンプルなのが一番。

あれこれ考えて使えそうな部材を調達。

パイプの色はハイエースのダークプライム2の車内色に合うようにブラックにしました。

アウター型コネクターを使うならGFパイプの棒材があれば簡単ですが、そんなの有りません。

インナー型コネクターを使うとしたらGFパイプの端にブッシュを溶接するか圧入するかして塞いでネジ穴をあけるか・・・・です。

カタログを眺めてるとGFパイプには高強度タイプがあって、中心にΦ6.8mmの穴があって使えそう。

コネクターが挟み込む長さよりちょっと長めでカット。

試しに2個だけ切り出して試作。

GFパイプは丸くないので三つ爪ではチャック出来ないので四つ爪チャックを噛ませて親子チャック。

予定では上手くいくと思ったのにチャックハンドルと爪が合致して締めれないというオチ。

小さな四つ爪があったら便利だと思ってオークションで買ったけど、国産じゃないからチャックの動きはゆるゆるで全然ダメ。

小径の四つ爪って元々が少ないからいいのに巡り合えません。

天井に点ける部品を作る前にその部品をチャックする治具を作らないといけません。

やっぱりカーメイトのを買うのが幸せの近道だったわけです。

で、GFパイプが入るパイプみたいなアダプターを作ります。

25Aのガス管が丁度いいサイズだったんですがわざわざ買うのもお財布に優しくないので

昔、死ぬほど貰ったアルミの棒材があって、アルミ同士の方が当たりが優しそうなので、それで作ることにしました。

端面切削して

センタードリルで揉みつけして

GFパイプが通るように穴あけ。

クイックチェンジがちょ~便利。

MTシャンクの大径ドリルがあったので穴あけ楽できました。

GFパイプに合わせて内径の仕上げ。

端っこにツバを残して外径仕上げ

スリ割り。

いつもは適当にコンターマシンでやってましたが可愛いハイエースのために真面目にフライス盤でスリ割りするの初めて。

どうやって位置決めするの?

ネットを探しても出てくるのはNCフライス盤ばかりで、細かな説明はなく

唯一見つかったのが油を塗った新聞紙を置いて、

刃が当たって新聞紙が飛んで行ったところが原点ってやり方。

で、CRC-556吹いて新聞紙貼ってみた。

新聞紙に当たって擦ってるけど飛ばない新聞紙。

なかなかうまくいかないですが、新聞紙の上を滑ってるので良しとして原点決め。

治具の直径の半分に刃物の厚みの半分を足したのが治具の中心。・・・なはず。

しゅるしゅる~ってカット。

GFパイプ用チャック治具

スリ割り入れたら内径が0.1mm小さくなっちゃったので再度内径仕上げ。

これでGFパイプが三つ爪でチャックできます。

天井にネジ止めするのにネジの頭が飛び出さないように「沈めフライス」で六角穴付きボルトの頭を沈めます。

治具があると突っ切りで切り詰めたりも出来ます。

昔からある町の加工屋さんってこんな治具を色々と作って仕事をこなしてます。

多分、工作友達のkagayakiさんもいろいろ作ってると思います。

ハイエースの天井に付ける部品です。

出来上がれば大したことないことですが、これができたから得られるちょっとした幸せは自作する人だけの特権。

これをハイエースに取り付けて長さとかを様子見して残りを作っていこうと思います。

ではでは

しかし地味な作業やなあ。

材料が歪んでメタルソーが割れる恐怖も体験して欲しいです、汎用だとマジで怖いですよ。

丸いくせに3ツ爪で掴めないんですね、

スライド部品とか色々出てて、イレクターでカラクリジグを作ってる企業には面白いんだろうなーって見てますけど、

四角いアルミフレームに慣れてると、ジョイント部分の寸法計算がめんどくさそうで無理です。

これでカッコいいのが出来たらSUSからタイアップで材料いっぱい送ってくれるんじゃないですか?

その時は少しお試し材料もらいに行きます。

スライド機構も使って、でっかい引き出しも頑張ってください。

メタルソーですが普通に切れてくれて、切り終わったんんでテーブルを左へ移動させた途端、異音がして挟み込んでびっくりしました。

慌てて止めましたが、どうしてなんでしょうね。

割れるってのもあり得る話です。

毎月冊子が送られてくるんですがカラクリが毎回のってますが、何か無理があってごちゃ付いててあまり好きじゃないです。

レンチ一つで組み立てれるので職場の自主活動にはいいですが、簡単ゆえに無駄があってスマートにみえません。

机や台を作るくらいがシンプルでいい気がします。

以前は一般向けも業者向けも同じように買えましたが今は別々で仕切り価格も違ってきっちりしたところがありますね。