グラフェンはカーボンのナノサイズ厚さのシート。

原子数層の厚さだ。

そんな厚さのシートなら当然、光も透しちゃう。

赤外光も透過しやすいとか。

太陽電池用の透明電極の材料に応用です。

このときのグラフェン作成法はいわゆる

転写法。

1000度程度の高温でグラフェンのかけらをたくさん作っておき、

溶液に溶かして、塗布して膜形成する。

この転写法って素朴なわりになかなか、

良い膜ができるのかもしれない。

そのグラフェンのかけらを200マイクロメーターにまで

おおきくできたのが今回の技術。

200ミクロンってかなり大きいよ。

厚さが1ミクロンの100分の1程度で

大きさが200ミクロンだからねえ。

頑張ったね。

さらに頑張るなら、

グラフェンで上手くいくんだから、

チタン酸化物にも応用しなくちゃ。

チタン酸化物も層状構造してるんだよ。

溶かして、塗布する方法で

薄膜を形成できると思う。

太陽電池そのものも薄くて高効率にできるんじゃないの??

もうひと頑張り。富士電機さん。

グラフェンは赤外線も透過しやすいため、

富士電機HDではグラフェンを電極に用いることで発電効率を

従来比倍増の40%程度に高めることを目指している。

ただ、サイズが大きいグラフェンを作ることが難しかった。

富士電機HDは従来比数十倍増の最大200マイクロメートルの

グラフェンを製造することに成功した。

グラフェンの開発は太陽光以外でも進んでいる。

富士通は、

既存の半導体工場でグラフェンを回路に使用した半導体を生産する技術を開発。

シリコン製半導体と比べて電力消費量を、最大で100分の1を目指している。

世界初!大基板全面にグラフェントランジスタを低温で直接形成する技術を開発低電圧・低消費電力の次世代トランジスタの実用化に大きく前進

勝手に解説しちゃいまーす。。。。

富士通さんが、グラフェンを半導体に応用させる方法を公開してくれたので

フォローしたいと思います。

私のグラフェンの作り方のホームページ(2010年5月30日追記)

グラフェンはカーボンを極限まで薄くしたもので、

作り方はもともとは鉛筆の芯をセロハンテープで剥離して作るというローテクでしたが、

物理性質がすばらしいので

作成法が開発競争されています。

なかでも、転写法という聞きなれない方法が

あるんですが、

やってることは単純で、炭をまとめて層状に作っておいたものを

溶液に溶かします。

その溶液をコーティングすると

あら、不思議。。。

層状のカーボンすなわち、グラフェンが上手く並んでるじゃないか。って

作り方です。

もちろん、うまく並ぶかどうかは疑問で、

重なったり、まばらだったりでグラフェン膜として、

半導体業界で使うには、素朴すぎるわけです。

半導体は基板が年々大きくなっていくからね。

そんな作り方では歩留まり悪くって困るなあと思ったわけですよ。

そこで、半導体業界でもおなじみのCVD法(化学気相堆積法)の出番さ。

ガスをチャンバーに流して熱した基板上にグラフェンを作りたいわけです。

ここで熱してある基盤の温度が大事。

1000度でグラフェンができても、他の半導体部品が

焼ききれちゃうわけですわ。

強誘電体メモリのときにも散々、低温形成って騒がれて、

結構、低温では出来たんだけど、その

強誘電体が、なぜか耐久性がなくて困ったってことが10年ほどまえに

ありました。

耐久性がその強誘電体に電圧をかけるとリーク電流が大きすぎるってことや

製造方法の過程で壊れてしまうってことで、

今回のグラフェンでも同様の心配がまだ残っているわけです。

今回のグラフェンの低温形成は鉄を触媒に使ってることがポイントかと思われますが、

触媒能だけなら鉄が必ずしも一番じゃないような気がします。

ただ、使い勝手がよかったこと、耐熱性がよかったこと、あとから溶かしやすい事が

鉄を使うメリットなんでしょうか。

一旦、鉄の上にグラフェンを作って、その鉄を溶かして

下地にハフニウムを物理堆積法で作るだなんて、

物理屋さんの臭いが強すぎでしょ。

理論的には出来ても

量産体制に入って、そんな製造法がまともに機能するとはおもえないなあ。

ただ、一番大事なのが、得られたグラフェンの性能だな。

強誘電体メモリのときの教訓からいうと、

つぎは、

耐還元性をもったグラフェン層の改質

がメインテーマになりそうだな。

株式会社富士通研究所(注1)は、次世代トランジスタの材料として期待されるナノメートルサイズの炭素材料(ナノカーボン)の1つであるグラフェン(注2)を、一般的な半導体製造プロセスである化学気相成長法(以下、CVD法)(注3)を用いて絶縁基板上に低温で直接形成する技術を開発し、大基板の全面にトランジスタを形成することに世界で初めて成功しました。さらに、従来のグラフェンの形成温度が800~1,000℃であるのに比べ、形成温度を650℃と大幅に引き下げたことにより、さまざまな絶縁基板上に直接グラフェントランジスタを形成することが可能となります。

グラフェンは高い電子・ホール移動度を持ち、低電圧・低消費電力で動作する次世代トランジスタの材料として期待されています。本技術の開発により、グラフェントランジスタの実用化に向けて大きく前進しました。

本技術の詳細は、11月30日(月曜日)から米国・ボストンで開催される国際会議「Materials Research Society 2009 Fall Meeting」(MRS 2009 Fall Meeting)で発表いたします。

背景

従来の課題

剥離・転写法

CVD・転写法

SiC(注4)表面熱分解法

半導体であるSiC基板を1,200℃程度以上の高温で熱処理し、SiC基板表面にグラフェンを形成する方法。

金属触媒を利用するCVD法は、任意の基板上にグラフェンを形成できる有力な方法です。

しかし、導体である金属上ではトランジスタの形成ができないため、

従来は別の基板に形成したグラフェンを絶縁基板に転写することによってトランジスタの形成が行われてきました。この方法では薄い膜であるグラフェンにシワがよりやすく、現在主流となっている直径300mmのウエハーのような大基板への適用が容易ではありません。実用化のためには基板サイズに関わらず一様にトランジスタを形成できる技術が課題となっていました。

また、通常は800℃以上の温度でグラフェンを形成するため、利用できる基板の種類が限られてしまうという課題もありました。

新技術の概要

富士通研究所は、世界で初めて、650℃と低い温度で絶縁基板上にグラフェンをCVD形成し、グラフェントランジスタを基板全面に直接形成する技術を開発しました。

触媒である鉄膜を酸化膜付きシリコン基板上に堆積し、

アセチレンを原料とした熱CVD法により、

その鉄膜上に厚みを制御してグラフェンを形成する技術を開発しました。

以上

注釈

代表取締役社長 村野和雄、本社 神奈川県川崎市。

炭素原子が六角形の網の目状に並んだ構造で、グラファイトはこのグラフェンが積層したもの。

Chemical Vapor

Deposition。反応容器内で原料ガスを熱などにより分解して基板上に薄膜や構造体を合成する方法。半導体デバイスの製造プロセスで一般的に使用されている。

Silicon Carbide、炭化ケイ素。

感光性の材料を基板上に塗布し、パターンが形成されたマスクを通して紫外線などを基板に照射することにより、露光のされている部分、されていない部分のパターンを基板上に形成する方法。半導体デバイスの製造プロセスに不可欠。

Atomic Layer

Deposition。2種類以上の原料ガスを交互に反応容器内に導入することにより、物質を1原子層ずつ制御性良く堆積する方法。極めて薄い絶縁膜の堆積などに使用される。

p型トランジスタ、n型トランジスタの両方の特性を併せ持つこと。

http://pr.fujitsu.com/jp/news/2009/11/27.html

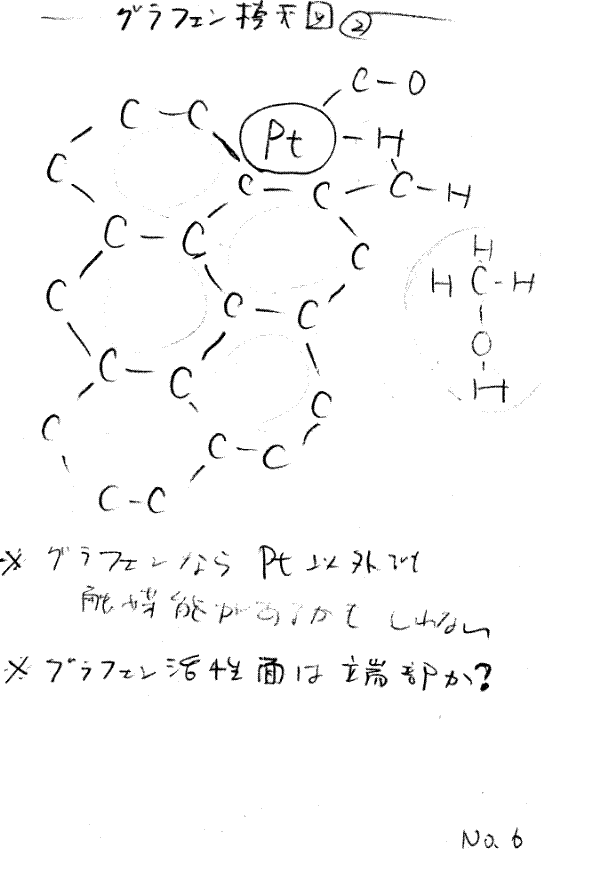

グラフェン(カーボンの単層シート)を利用した新規触媒層の設計

グラフェンとは原子レベルでのカーボン単層で

シートとして得るには

シートを溶液に溶かして基板上に配列させて

重なりあった部分を超音波で削って、一面に敷き詰める方法が

知られている。

さらにカーボンを表面に含む溶液と対極を5ミリ程度まで近づけて

30から50Vの高電圧交流印加法によっても

グラフェンを形成できることが示されている。

一方、カーボンを含むガスを

高温のチャンバー中で、

化学気相堆積法(CVD)で

銅や鉄などの金属表面に触媒的に形成する方法も提案されている。

私は、銅をナノドットめっきで形成して、

その銅ドットの表面に選択的にグラフェンを堆積させるCVD法を提案する。

また、得られたグラフェンにアルカリ金属または、アルカリ土類金属をドープすることで

その後で、ドープした金属を選択的に置換めっきする貴金属めっきを施すことで

原子レベルで貴金属使用量を削減し、またグラフェンとの相乗効果をもつことが期待される

触媒の形成法を提案する。

また、形成された貴金属修飾グラフェン修飾銅ドット触媒に

電子、またはイオン輸送層として電気伝導性高分子を

電気析出法またはスピンコート法で形成することを提案する。

以上の形成法による触媒は、

たとえば、燃料電池などの貴金属を使用することが不可避な有力な化学反応においても

貴金属量を大幅に低減させることができ、価格面でのメリットが得られる。

また、グラフェンと金属の相乗作用によって新しい触媒を創出することにも利用できる。

グラフェンの活性点は面状に広がるものではなく、

端部が点状に活性を持っていると予想している。

そのため、触媒として応用する場合には、

端部をより多く形成させる銅ドット上の修飾グラフェンを利用するメリットが大きい。

銅ドットめっきはリソグラフィーとレジストを組み合わせる通常の半導体プロセスを利用し、

硫酸銅めっき浴などを用いることで形成できる。

グラフェンにドープする金属(イオン化傾向の小さな金属)は

CVDのガス中に含有させることでドープ量の制御を行う。

しかし

大好きだったEvery Little Thing (ELT)の懐メロメドレーを聴いて

正直、ガッカリした。

キーが低いし、声にハリがない。

音痴にしか聞こえない。

しまった、ライブに行く旬を逃してしまった。。

懐かしい歌を聞いて、

夢が崩れ落ちるのを知る。

いつまでも若くはない。

井上陽水さんを好きでずっと見てるから

年を重ねた歌手も歌えると思っていたが、

久しぶりにきくと、余りの変わりように驚くね。

他の人が陽水さんを久しぶりに聞くと

きっと同じようにそう思うんだろう。

そのほかの歌手も

大なり小なり、旬を過ぎてる声や

もともと下手なのか。

生放送なのかな。