たまには庭で友人たちと BBQ (バーベキュー)大会を

楽しむのもいいかと、そのコンロを考えてみました。

鋼鈑の調達

鋼鈑の販売会社はその昔 highdy がよく利用しましたが、世代も変わり現在は誰一人知った方はいません。

「一元の客」と思われると価格に吹っ掛けられる恐れもあり、昔「○○工業(地元では比較的有名な会社)の技術開発部にいた△△という者ですが・・・」と highdy の出身会社名を挙げて切り出し、薄鋼鈑4枚を注文しました。結果、とても良心的で思ったより安く購入できました。

鋼鈑の曲げ加工

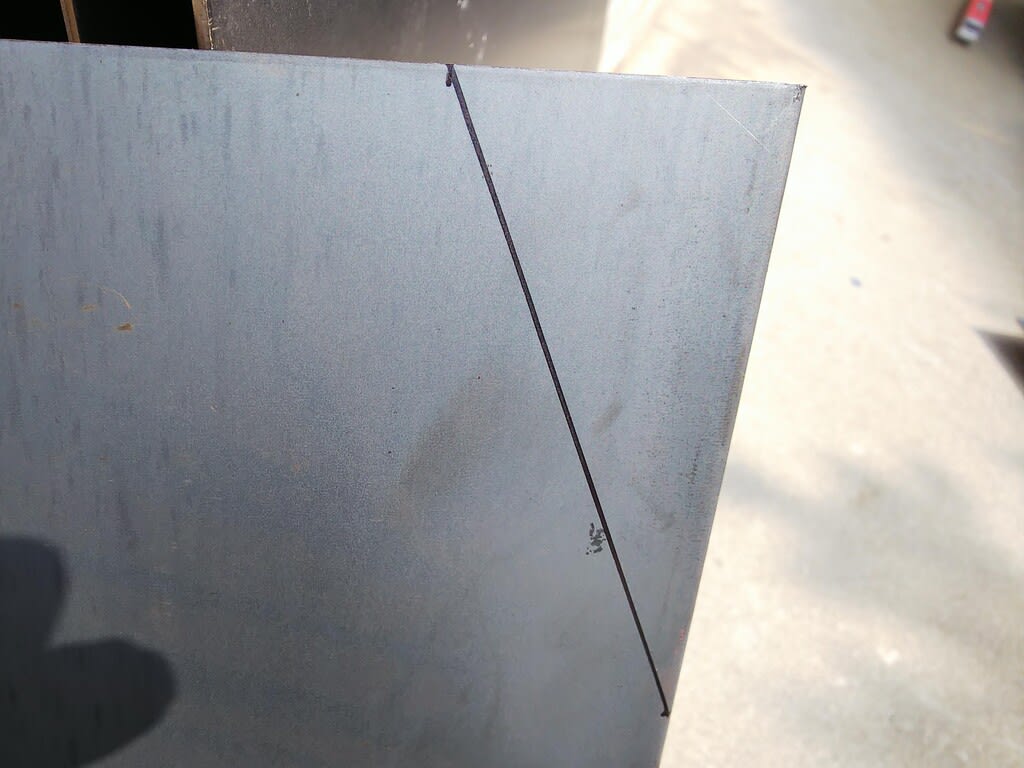

曲げる位置の罫書(ケガキ)をする石筆も手持ちがなく、サインペンでマーキング。万力を固定して板を挟んで手で曲げようと試みるも、薄鋼鈑(2.3mm)ながら板が広いので力が分散してかなりの難作業になることが判明、逆転の発想で鋼鈑を足で踏み万力に集中力をかけるラクな方法を思いつきました。

曲げる位置の罫書(ケガキ)をする石筆も手持ちがなく、サインペンでマーキング。万力を固定して板を挟んで手で曲げようと試みるも、薄鋼鈑(2.3mm)ながら板が広いので力が分散してかなりの難作業になることが判明、逆転の発想で鋼鈑を足で踏み万力に集中力をかけるラクな方法を思いつきました。

やはり、頭は生きているときに使うものですね。それにより、思い通りにきれいに曲げることができました。

溶接機を購入

当初は四隅に穴を開けワイヤーで仮止めする計画でしたが、しっかりしたものが作りたいため溶接することにしました。溶接機はあらゆる場面で簡便に使えるので、使える人は持っておいて無駄にはなりません。

電気またはガス溶接、ガス溶断は、ド素人には大変危険な作業で安易にはできません。

溶接を個人の DIY でする場合は、資格は不要ですが、業務で利用する場合には、事業者は「労働安全衛生法59条」の適用を受け、法に則った対応が必要です。

highdy の場合は、若い頃に上記の会社で溶接士の資格取得のための学科・実技、クレーン運転士資格の学科などを教えていた経歴もあり、その方面の知識は十分にあります。

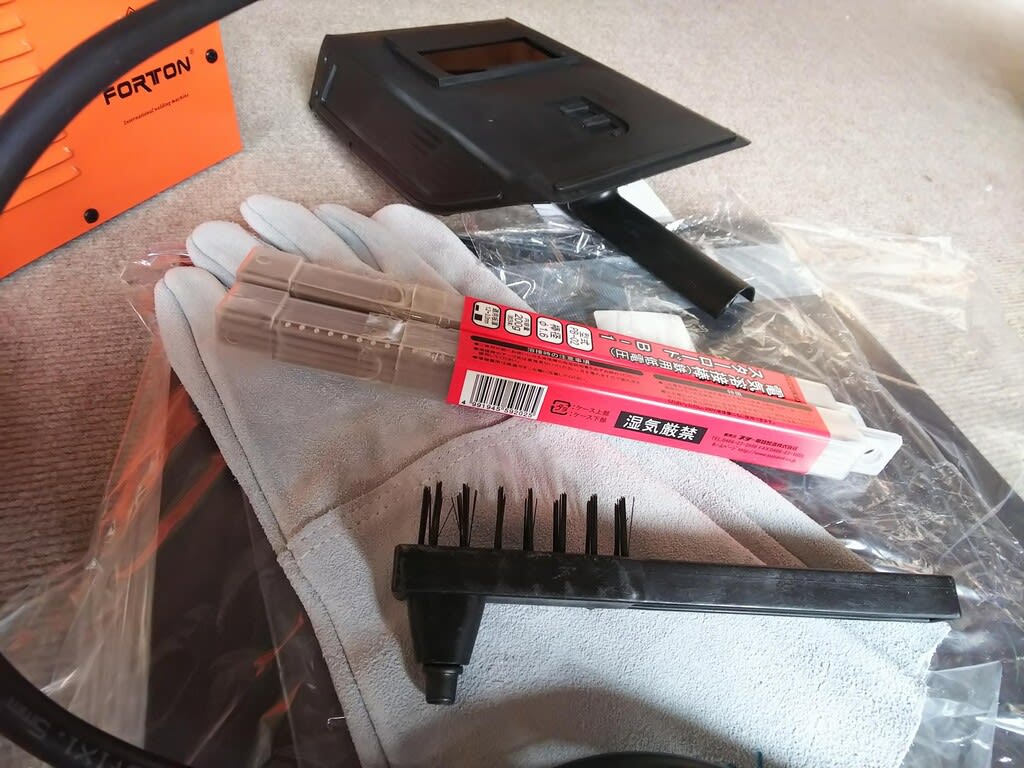

Amazon で家庭用(100V)電源で使える溶接機・溶接棒・保護マスク・保護手袋を購入しました。

組み立て溶接

作業を進めていたら前日ドライブを楽しんだ友人からサポート要請が入電(こんなときに先日のスマートウオッチは便利ですね、いちいちスマホを取り出すこともなく即応答できます。)して一旦中止、帰ってから再開。

溶接と言っても、ひとコーナーに5カ所、全部で20カ所程度の点溶接です。

でも、50年以上も当該機器に触ったこともなく、さらに新しい機器でいきなりですからそれほどきれいには仕上がりません。業界用語でいう「イモ付け」の類ですが、強度的に云々いうものではないのでOKです。

試し焚きも問題なし!

コンロが完成したので、企画通りに煙突なしでうまくドラフト(空気の吸い上げ)して燃焼するか試してみました。バッチリ、大成功!!です。

計算通りにコーナーの隙間サイズも丁度良かったようです。(大きな装置だとドラフトの計算もできますが、この手の物はトライ&エラーで計算通りにはいかないもので、「勘」だけが頼りです。)

手近な所にある切り倒した乾燥樹木の切れ端を投げ込んで燃やしましたが、煙も殆ど出ることなくよく燃えます。

これなら網や鉄板、金属串を利用して、家庭での BBQ が楽しめそうです。焼き芋専用土鍋もあるので、独りで焼き芋もいいかなぁ~。早くコロナが収まらないないかなぁ・・・。

本日もご来訪いただきありがとうございました。

皆様の ポチッ! に心から感謝します。

たまたま「勘」がうまく当たった感じで成功しました。これまでドラム缶焼却炉や18L缶で物を燃やした経験から想定しました。

不十分な乾燥の樹木を燃焼させるとガス化したものが、低い温度で燃えて臭いの発生や不完全燃焼する恐れがあります。

従い、それらを回避するには、二次燃焼部分を800℃以上に設計する必要があります。それに面積的に均等な流速で空気が流れないと、上記の問題が起きて煙が発生してしまいます。

溶接も練習用素材がなかったのでいきなりでした。昔使っていた溶接棒は、φ3.2 や φ4 で φ2 は初めて使いました。溶接機の能力の問題で、最大 90A までしか流せません。すなわち、φ2.6 の溶接棒がギリギリ使えるか否かの限界です。

φ2mm では溶けるのが物凄く速いので不慣れでしたが、商品ではないのでスラグも除去せず、溶接しっぱなしのそのままにしました。

先ずは実用的に利用できることで、「大成功」ということにしておきましょう!

可能な限りシンプルな構造を考え、丸型より角形にし、空気の吸い込みが対辺部分のみにならないように四隅を開けできるだけ流速が均等になるように考えました。

つまり、物理の法則で、水でも電気でも、抵抗のない所を流れやすいためです。

燃焼速度が遅い場合は、側面に穴を開け丸棒を挿入してロストルが設けられるように、50㎜の余分に高く設定しました。

高さには悩みました。高くすればするほど、燃えやすくなりますが、食物を焼くとき(オキや木炭で焼きますから・・・)には、火が遠くなってしまいますので。

さっき感心したことを一つ書き忘れました。

コンロ内の燃え上がる炎を観て思ったのですがこんな簡単な構造なのにまるで

完全な二次燃焼が行われているようだ・・・と思ったことです。

highdyさんの経験、体験からこの位なら

・・と考えられたことのすべてが予想

どおり上手くいったのですね。

あ~、私にも懐かしい話です。

実は私も弟と小さな会社を始めた頃、しばらくして協力していただく職人さんの仕事の技術的なことを知らずにお願いや指示するだけではなく、自分でも資格を取ってわかった上での指示をした方が良いと考え、労働基準局指定の教習機関、「埼玉県溶接技能協会」で昭和56年に

溶接技能講習を受け、自らも簡単なものは溶接するようにしていました。

さすがベテランの職人さんの溶接はガス、電気共に早く、綺麗な仕上がりで

到底かなわないと驚いたことをよく覚えています。

私が鋼板をある程度綺麗な切り口で溶断できるようになるまでかなり時間がかかりました。

それから、電気溶接に比べガス溶接の難しさなども懐かしく思い出されます。

クレーンについても仕事で必要でしたので他社に依頼するだけではなく自分で・・と思い、昭和57年に資格をとり日常使うトラッククレーンは中古のトラックを購入し、クレーン部分は新しい物に・・・ということで東奔西走(?)

したことを懐かしく思いだしました。

今回のhighdyさんの作品は選んだ鋼板も

大きさも、そしてできあがりも良いですね。

点溶接の大きさがちょっと不揃いかもしれませんがこれはご愛敬・・・

実際に使用するのに問題なし・・・のようですから大成功でしょう。

万力を上手く使って曲げた部分は見事な吸気口となり開口部の、大きさがドラフトの点からもちょうど良かったのではないでしょうか。

設計とそして工作と 見事なものです

経験や知識がものをいいますね~

昔習い覚えた技能はいつまでも・・

素晴らしいものです。