先日書いたようにGadget1 R2での出展に際して、「携帯できる電話機」のプリント基板を作製しました。プリント基板を作るなんて、じつに30何年ぶりかです。昔はレトラセットのインレタ(インスタント・レタリング)を使ってDIPランドパターンを転写、1mm~2.5mmくらいのレトラテープを引きまわしてパターンを作成、エッチングしてデジタル時計を作ったりしましたっけ。7490, 7492, 7447という当時の定番組み合わせです。8ビットマイコンの時代にはワイア・ラッピングで配線していたのですが、その後電子工作からはずっと離れていました。数年前にマイコン工作に復帰してからは、Eagleを使って回路図を描いてはいるものの、基板(ボード)を起こすのは今回が初めてです。そこで、事前チェックをしっかりやってくれて、初心者にも親切そうなP板.comさんに基板の製造を依頼することにしました。

まずはEagleでのboard作成ですが、時間がなかったこともあって、ほぼ自動ルーティング任せで済ませました。というか、手作業でルーティングするだけの技能も無いのですが。Eagleで使うデザインルールは、以前はP板からダウンロードできたと思うのですが、見つけることができなかったので、chakiさんのサイトからp-ban_min-0.130mm.druを拾ってきて使わせていただきました。Auto routingの際には Routing Gridを0.25mmに設定。こうしないと、0.5mmピッチのピンの中央部分からパターンを引いてくれないのですね。しばらく悩みました。

ガーバデータの作成手順については、P板.comにその手順が説明されていたので、それにしたがってデータを作製して、製造依頼。ほんとうは、ビューアを使って慎重にパターンの確認をしなければならないところですが、面倒だし、どのみちちゃんと確認できる自信もありません。製造ルールに合わない部分やおかしなところがないかは、P板さんも確認してくださるようなので、自分ではほとんど確認せずにP板さんまかせにしてしまいました。すると、データ提出の翌日にサポート担当の方から電話とメールが入り、次のようなご指摘を受けました。

確認してみると、いずれも指摘されたとおりで、1, 2については自動配線されたパターンを手作業で修正した際に、ドリルデータが更新されていなかったのが原因でした。3は自動配線結果が不自然なパターンとなっただけで、間違いはありませんでした。1, 2については、わたしがガーバデータを再提出するまでもなく、P板さんの方で修正データを準備してくださいました。そのため、わたしはその結果を確認して、製造に入ることを承認するだけで良かったので時間の節約にもなりました。ホント、大助かりでした!!

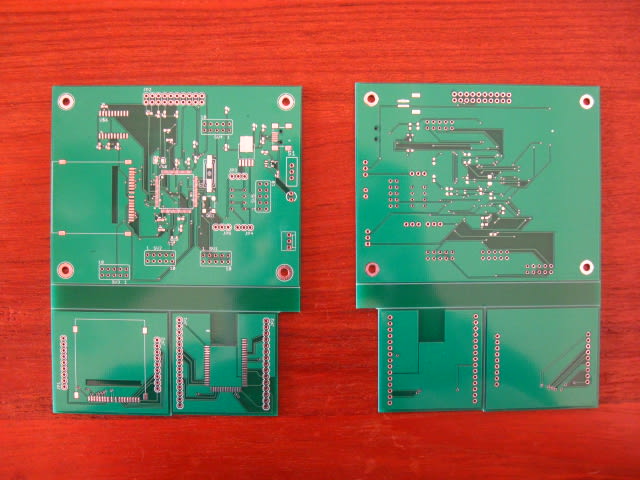

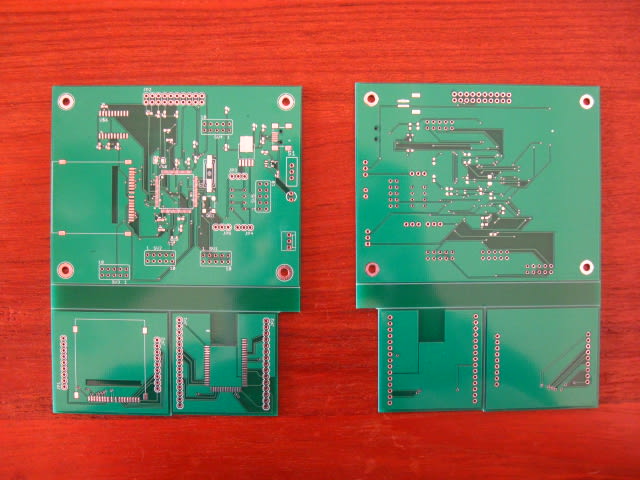

そんなこんなで、およそ1週間後にできあがってきた基板がこれ↓です。

ついでなんで、W-SIMソケットとWT-32のBreakout board用のパターンも用意して3種を面付けしてもらいました。メイン基板のサイズはフリーのEagleで作成できる最大サイズの100mm X 80mmです。面付けしてVカットを入れてもらったため、費用はおよそ3万円。1枚でも5枚でも値段変わらないので5枚製造してもらいました。

P板さんの確認のおかげてここまでは順調に進んできたのですが、実際に部品を配置、配線してみると考慮、確認不足が次々と露見してきました。その件については、また別の記事で。

まずはEagleでのboard作成ですが、時間がなかったこともあって、ほぼ自動ルーティング任せで済ませました。というか、手作業でルーティングするだけの技能も無いのですが。Eagleで使うデザインルールは、以前はP板からダウンロードできたと思うのですが、見つけることができなかったので、chakiさんのサイトからp-ban_min-0.130mm.druを拾ってきて使わせていただきました。Auto routingの際には Routing Gridを0.25mmに設定。こうしないと、0.5mmピッチのピンの中央部分からパターンを引いてくれないのですね。しばらく悩みました。

ガーバデータの作成手順については、P板.comにその手順が説明されていたので、それにしたがってデータを作製して、製造依頼。ほんとうは、ビューアを使って慎重にパターンの確認をしなければならないところですが、面倒だし、どのみちちゃんと確認できる自信もありません。製造ルールに合わない部分やおかしなところがないかは、P板さんも確認してくださるようなので、自分ではほとんど確認せずにP板さんまかせにしてしまいました。すると、データ提出の翌日にサポート担当の方から電話とメールが入り、次のようなご指摘を受けました。

- ドリルの位置とパターンの位置が一致していない箇所が3か所ある。

- ドリル不要と思われる箇所が2箇所ある。

- 不自然なパターンになっている箇所があるので確認して欲しい。

確認してみると、いずれも指摘されたとおりで、1, 2については自動配線されたパターンを手作業で修正した際に、ドリルデータが更新されていなかったのが原因でした。3は自動配線結果が不自然なパターンとなっただけで、間違いはありませんでした。1, 2については、わたしがガーバデータを再提出するまでもなく、P板さんの方で修正データを準備してくださいました。そのため、わたしはその結果を確認して、製造に入ることを承認するだけで良かったので時間の節約にもなりました。ホント、大助かりでした!!

そんなこんなで、およそ1週間後にできあがってきた基板がこれ↓です。

ついでなんで、W-SIMソケットとWT-32のBreakout board用のパターンも用意して3種を面付けしてもらいました。メイン基板のサイズはフリーのEagleで作成できる最大サイズの100mm X 80mmです。面付けしてVカットを入れてもらったため、費用はおよそ3万円。1枚でも5枚でも値段変わらないので5枚製造してもらいました。

P板さんの確認のおかげてここまでは順調に進んできたのですが、実際に部品を配置、配線してみると考慮、確認不足が次々と露見してきました。その件については、また別の記事で。