自分が好んで作るマット状のものは、パン切り台であれ、テ-ブルマットであれ、ラティス構造を基本としている。

大きな理由は、大面積の1枚板は手に入らないし、余程乾燥がしっかりしていないと、加工後にゆがみが出る、それに、加工面積が大きすぎてNC加工機でもないと加工そのものが難しいからだ。

でも、最大の理由は矢張り、何をどうやろうと、ただの板切れで、ちっとも美しさを感じないからだと思う。それに反して、夕暮れの下町で見かける千鳥格子に美しさを感じない人はいないだろう。

なので、大きな作業要素としては、

1. 製材

2. 穴あけの位置決め

3. 穴あけ

になる。

製材に関しては相当の経験があるが、製材しなければならない薄板の数を考えていて、再び、過去に何度も犯してしまった過ちを繰り返してしまった。

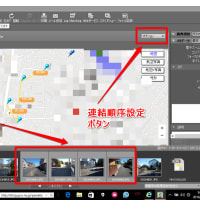

この画像がそれだ。

この画像がそれだ。

同じ幅の材を多数切り出すなら、帯鋸の刃と、それに並行するガイド(この画像では赤の文字が描かれているアルミのLアングルだ)を使えばとの考えは、極自然なものだ。

細かな設定のやり方や、何故そうするのかと言う、技術的な背景(ドリフト)の説明は省くが、実際の運用は難しい。これは、刃に負担をかけないための知恵なのだが、実際には相当の負担がかかる。

それは、設定の不十分さよりも、むしろ運用速度の面で現れるのだ。数が多いので、速く切りたいと思えば、思うほど、その負担を帯鋸の刃が吸収することになる。今日、数時間の間に、3本の刃を破断させてしまった。

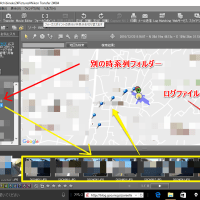

この画像で分かるように、切断の直線度の面では素晴らしい。でも、切断速度の面では、恐らく、5cmを切断するのに、5分もかかってしまう。

この画像で分かるように、切断の直線度の面では素晴らしい。でも、切断速度の面では、恐らく、5cmを切断するのに、5分もかかってしまう。

なので、3回目の破断の後は、ガイドなしに目で見ながら切断し始めて、今日の製材作業を終えることにした。その結果は、これも過去に何度も経験していることだが、切断速度の向上だ。

5倍くらいの速度で切断が出来るのだ。勿論、ガイドはないので、時々理想的な直線からは逸脱してしまうのは仕方ない。でも、その位の逸脱は、プレ-ニング処理で治せるし、さらにベルトサンダ-で補足的に厚みの調整も含めて行う事が出来る。

それに、実際問題として、その位の、目視切断が出来ないようでは、修業が足りないとも言えるのだ。結果は、次の画像に示されている。

その他にも、ノウハウはある。もう、10年も朝から晩までやってきた作業なのだから。一つだけ言えば、途中に片面(だけの)プレ-ニングが入っている。直線治具を理想的に使うためだ。なので、恐らく、この時点で右側の1枚板と比べれば、恐らく数%の幅損失があると思う。

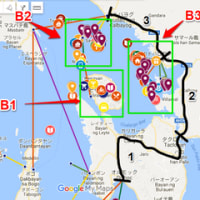

問題は、明日以降に浮上するが、一言でいえば、この1枚の板材を3分割する方法だ。2分割は、比較的容易い。今までの経験上、特別の仕掛けなしに2分割の切断は出来ている。

でも、ここである程度の幅をカバ-出来るジグを作成することは、今後のために有益と思われるので、木工作業を暫く離れて、暫らく金属加工を行ってみたい。この10年の間に、何度も、何度もやろうと思って、忙しくてやれなかった作業だ。

背景を話しておこう。木工では、特定の幅に板材を切り出したいと思う場合が絶えずある。でも、その望みは捨てなければならない。逆に、手軽に得られる幅を使って、その中で作品を作るのだ。つまり、アルミのLアングルの幅が基準になる。

だから、工房には沢山の異なる幅のLアングルがあるし、幾つかは特定の目的のためにだけ作成されたLアングルジグもある。でも、稀に、それではどうにもならない場合が出てくる。特に3分割などがそうだ。

具体的には、微調整が出来るLアングル治具をこの際、作って置きたい、非常に便利なことは経験上解っているからだ。

なので、次の記事は、この金属の治具の話がメインになるだろう。

※コメント投稿者のブログIDはブログ作成者のみに通知されます