轆轤で基本の成形をしてから面取りをしています。面取りでかなり削るので轆轤では厚めに作ってあります。自由な造形ではあっても、面同士の組合せが退屈にならない様にバランスを何度もチェックしますが、最後は妥協するしかありません。

轆轤で基本の成形をしてから面取りをしています。面取りでかなり削るので轆轤では厚めに作ってあります。自由な造形ではあっても、面同士の組合せが退屈にならない様にバランスを何度もチェックしますが、最後は妥協するしかありません。

このティーカップは本体とハンドルで釉薬を掛け分けています。本体を浸し掛けした後にハンドルの釉薬をかき落とし、釉薬用撥水剤を本体に塗ります。その目安としてテンプレートを作りました。釉薬を入れる器にはティーカップを載せるバーが2本渡してあり、液面を常に一定に保っておけば釉が浸る範囲は同じになります。バーには1.5mm厚のラバースポンジを貼ってあり本体の釉薬を保護します。

元々は轆轤で成形してから面取り加工をしていたティーカップを同じデザインで型成形する事にしました。矢張り作業時間がずっと短くて済むのと、面の仕上がりがキッチリした印象になります。根気、根気の面取り作業から解放されたのが嬉しい。

ティーポットをくり抜きの技法で作ったのですが、くり抜くのに結構な手間がかかるので型で成形することにしました。以下、大まかな工程を紹介します。

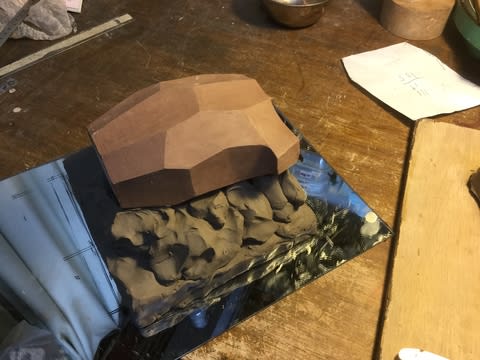

先ずは、インダストリアルクレイで原型を作ります。クレイを盛ったり削ったりして形のバランスをよく検討します。このポットは本体、ハンドル、蓋、蓋のつまみの4部品からなります。

出来上がった本体の原型の型取りを開始。

先ずは半分を型取り。

出来上がった型を外したところ。インダストリアルクレイは油を含んでいるので原型には離型剤を塗る必要が無い。また温めれば再利用できるのも長所。

粘土の成形。型の合わせ面の内側にはあらかじめ三角断面の溝を加工してある。成形する時に両側の粘土が合わさり、余った粘土が3mm程の隙間からこの溝に入り込むことでしっかりとした接合ができる。また、ここで蓋受けを取付ける。

このポットのシャープなラインを出すためには内側から相当シッカリと粘土を押し込まなければいけない。

型を合わせて成形。三角形の溝が後方の型割線上に見えている。注ぎ口の上面を別部品で接合。

本体の成形が完了。溝に入り込んだ余肉がバリとなっているのでこの後仕上げ。

ハンドルの成形。

部品を組み付けて出来上がり。