カムのバリ取り。蛇腹は集塵機行き。小さいけど結構な流量があり、寒いくらい。ゴム砥石使ってもゴム臭くならないのは快適。

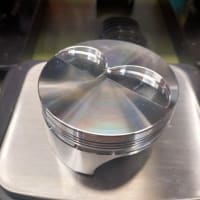

加工前。削りっ放し。当たり方は良好なのでトラブル防止をメインに少なめの加工に。

荒削り。チル化させてあるか微妙な手応え。

仕上げ後。

仮組みしてシクネスゲージ(thickness=厚み、sicknessじゃないw)でタペットクリアランス計測。最小単位が1/100mmだけど、慣れると差し込み具合でそれ以下の寸法もなんとなく分かる。

安いゲージは0.08mmと0.07mmの厚みがほぼ一緒とかいう製品があり、何度やってもクリアランスが上手く合わない。プライベーター時代は手こずった記憶がw

クリアランスを調整する箇所のリフターの高さを計測。今回は3箇所調整。他はシートカットしたけど1/100mm以内で揃ってた。

刻印の元の厚みと比べると、6~7μm程磨耗してるみたい。

後は部品が届けばヘッドは完成。

加工前。削りっ放し。当たり方は良好なのでトラブル防止をメインに少なめの加工に。

荒削り。チル化させてあるか微妙な手応え。

仕上げ後。

仮組みしてシクネスゲージ(thickness=厚み、sicknessじゃないw)でタペットクリアランス計測。最小単位が1/100mmだけど、慣れると差し込み具合でそれ以下の寸法もなんとなく分かる。

安いゲージは0.08mmと0.07mmの厚みがほぼ一緒とかいう製品があり、何度やってもクリアランスが上手く合わない。プライベーター時代は手こずった記憶がw

クリアランスを調整する箇所のリフターの高さを計測。今回は3箇所調整。他はシートカットしたけど1/100mm以内で揃ってた。

刻印の元の厚みと比べると、6~7μm程磨耗してるみたい。

後は部品が届けばヘッドは完成。