トレーラーのABSチェックランプが点灯した…との事で入庫。

トラクターのメーター内には警告灯が点灯してます。

ABSはBOSCHのミニカッパー。

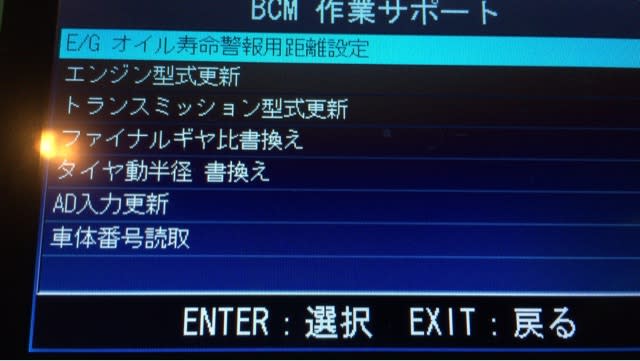

まずは自己診断から…

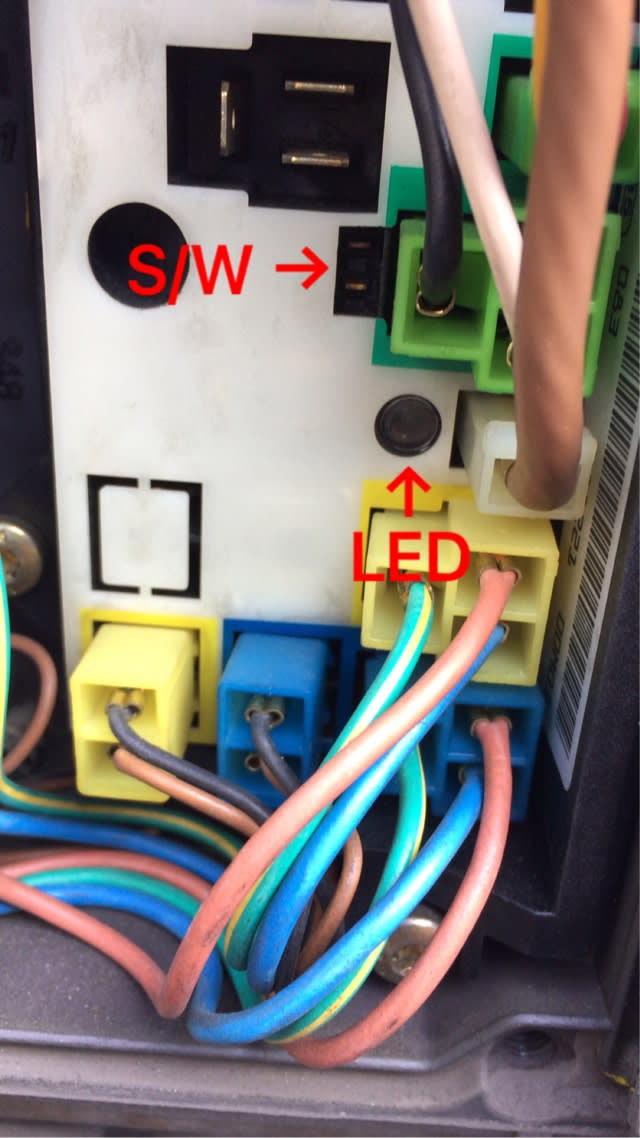

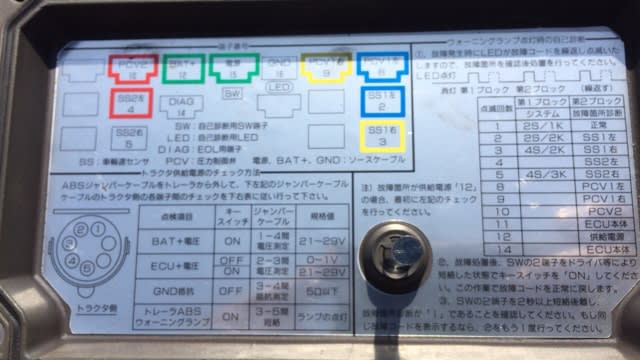

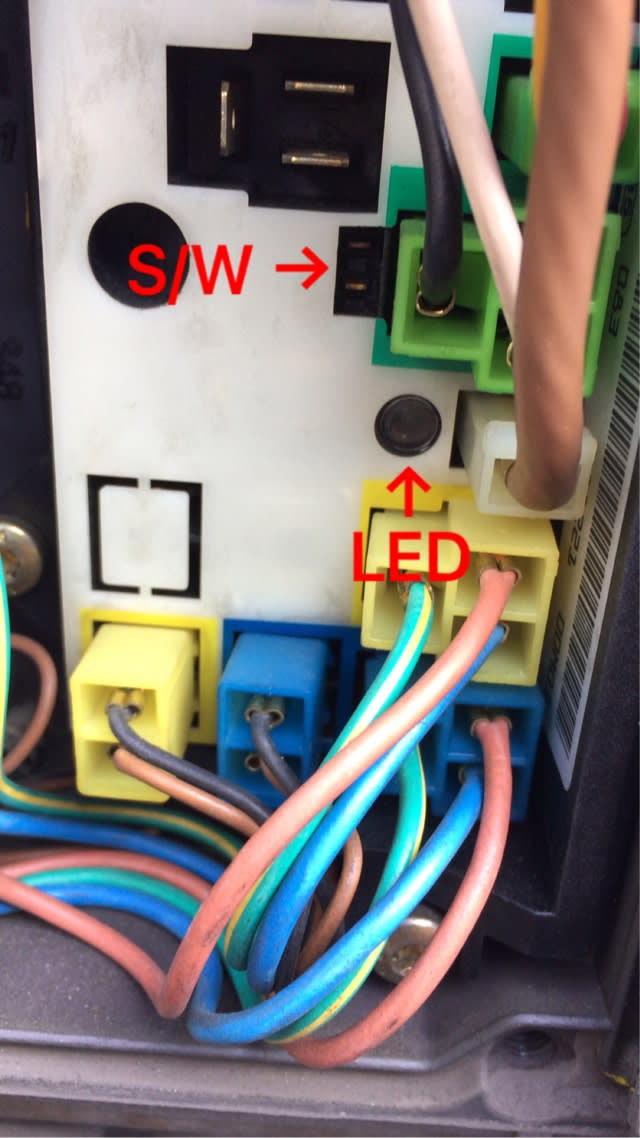

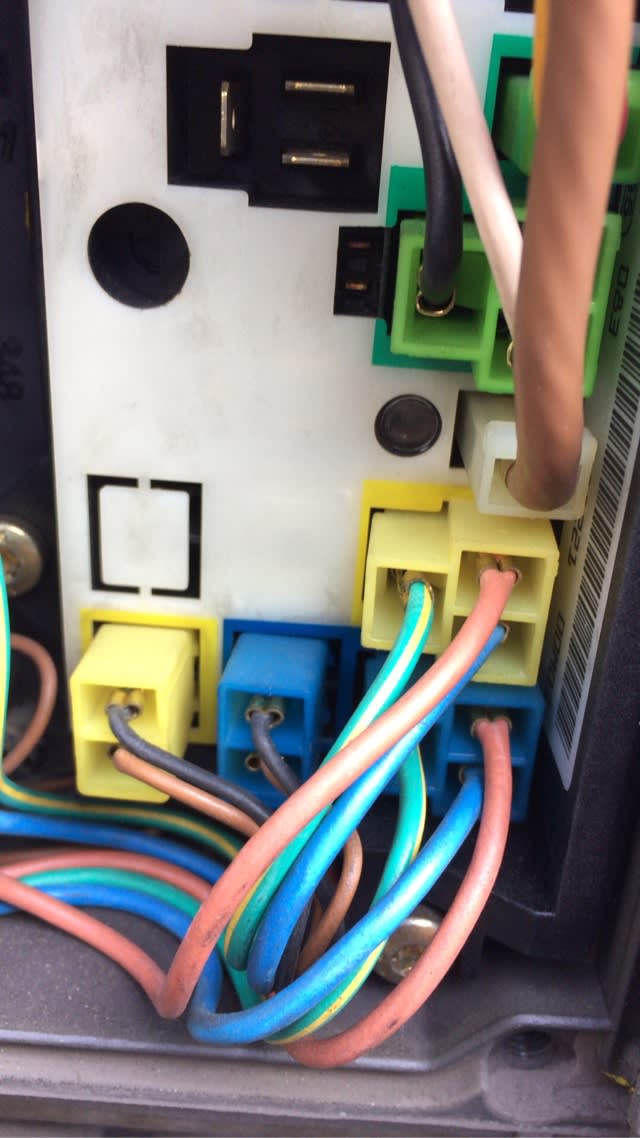

このミニカッパーはコンピュータの左半分のカバーを外すと自己診断用のS/Wがあり、ショートさせてダイアグランプの点灯パターンで故障コードを読み取ることが出来ます。

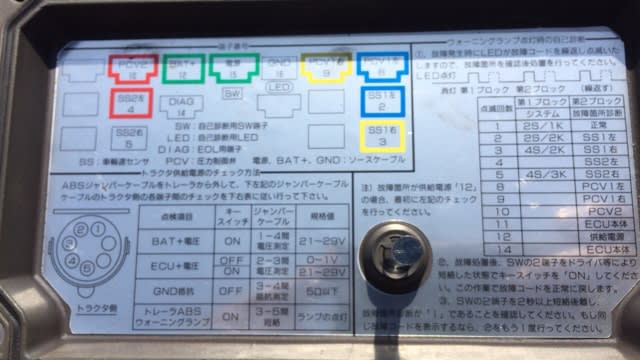

外したカバーの裏にも簡単な点検方法と故障コード一覧が載ってます。

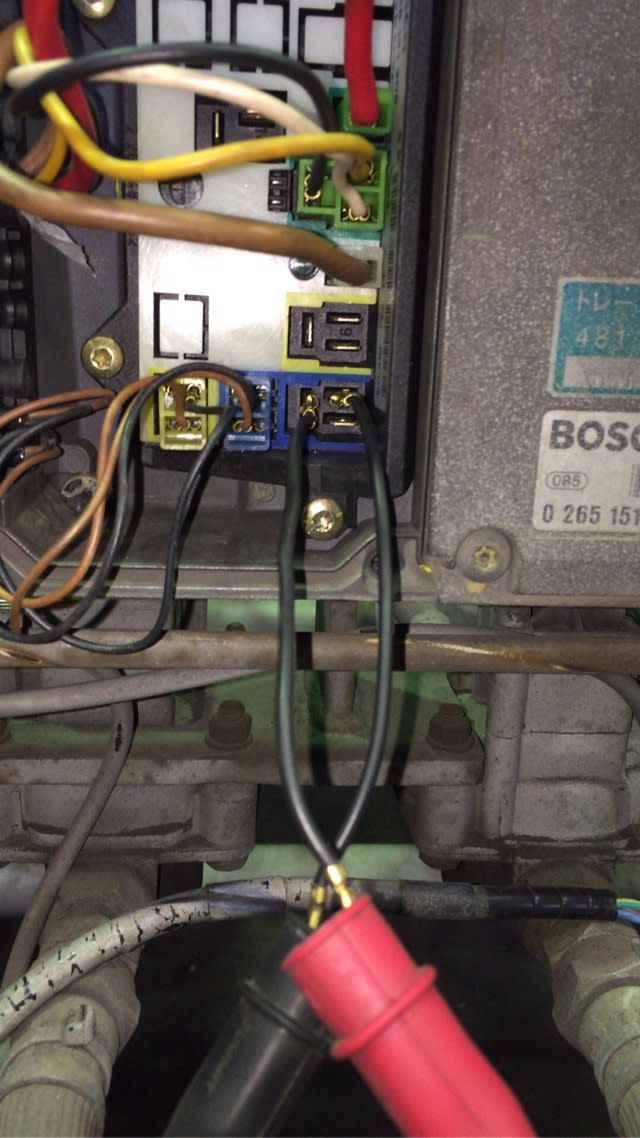

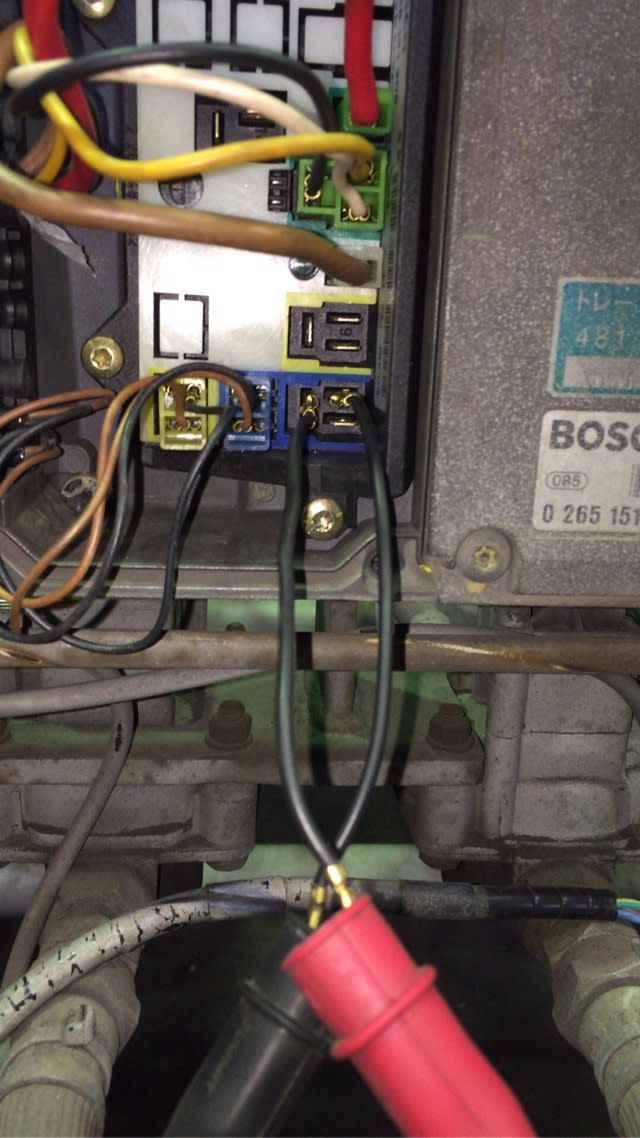

説明には自己診断S/Wをドライバー等で短絡させて…と書いてありますが、ドライバーだと非常にやりづらいんですよね…

なのでこのような配線を使うと簡単確実に出来ます。

電源ONの状態で自己診断S/Wを2秒以上短絡させて離すと…ダイアグランプが点滅を始めます。

自己診断

第一ブロックと第二ブロックに分かれており、動画でもお分かりだと思いますが、第一ブロックは2回点滅…第二ブロックは8回点滅しているので故障コードは2-8…となります。

この第一ブロックはコンピュータの現在のシステムを表しており2回点滅は2S/2K…つまり、2センサー2モジュールという事。

この第一ブロックが現在のシステム以外の点滅回数だと設定不良、もしくはコンピュータ不良となります…

ちなみに特別な道具を使わずにこの端子台でシステム設定の変更は可能ですが、基本的にはやる必要も機会もあまり無いと思います…笑

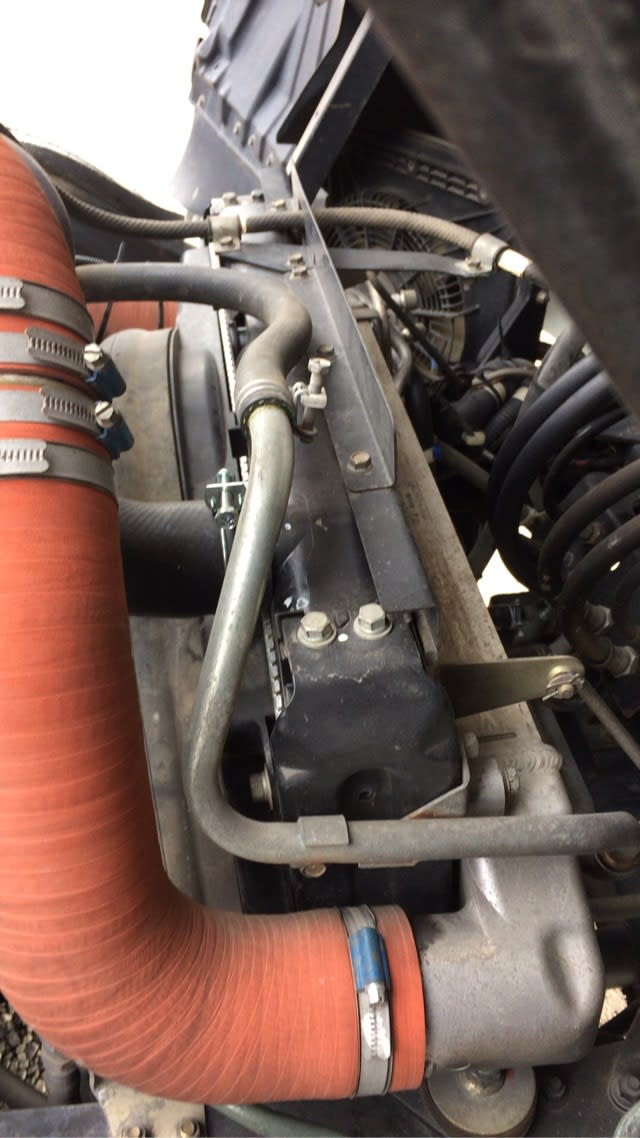

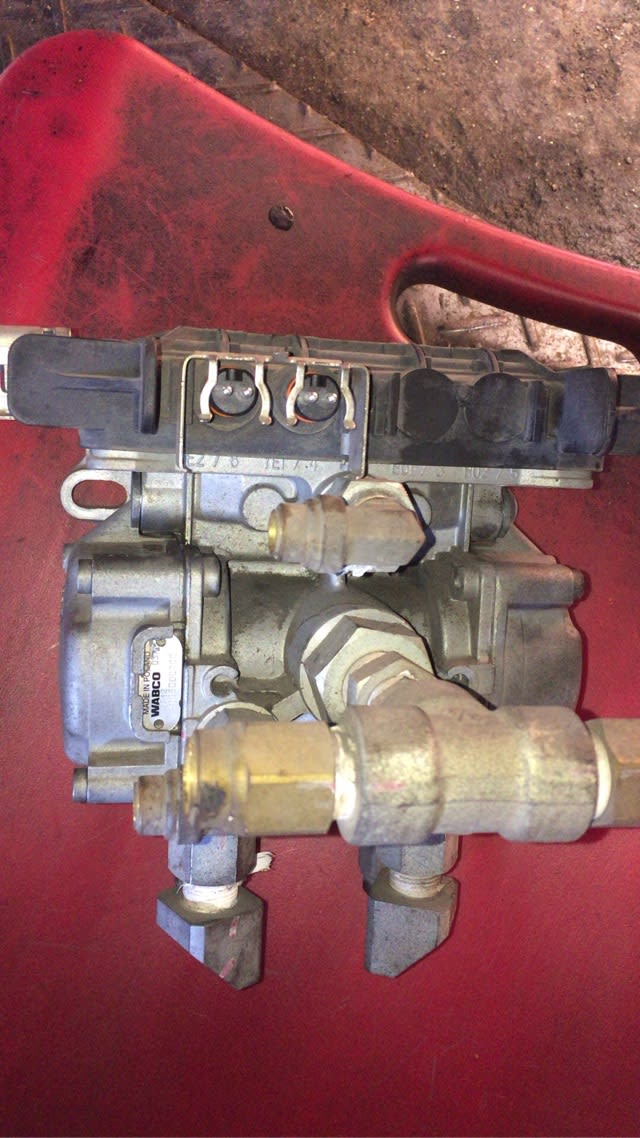

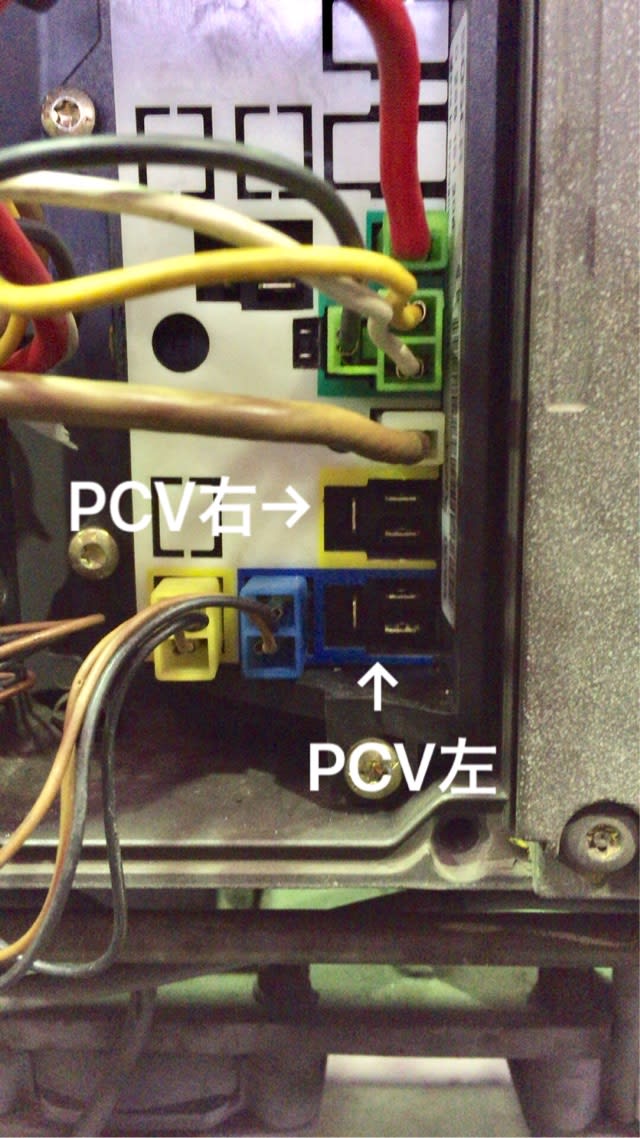

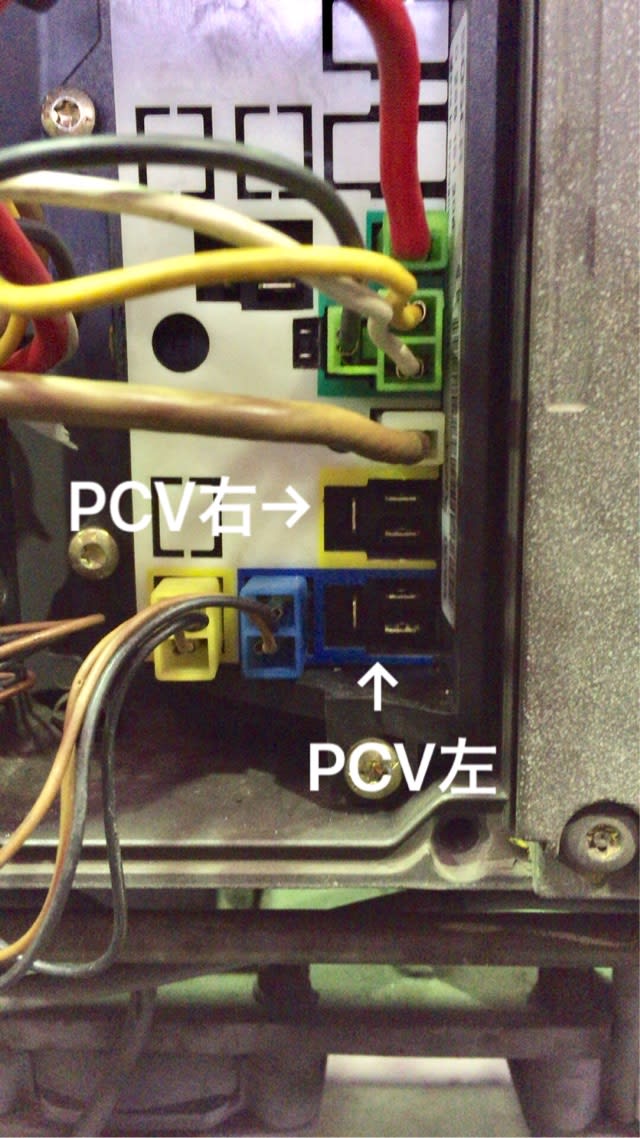

で、問題の2-8という故障コードは左PCVの異常を示すもので…

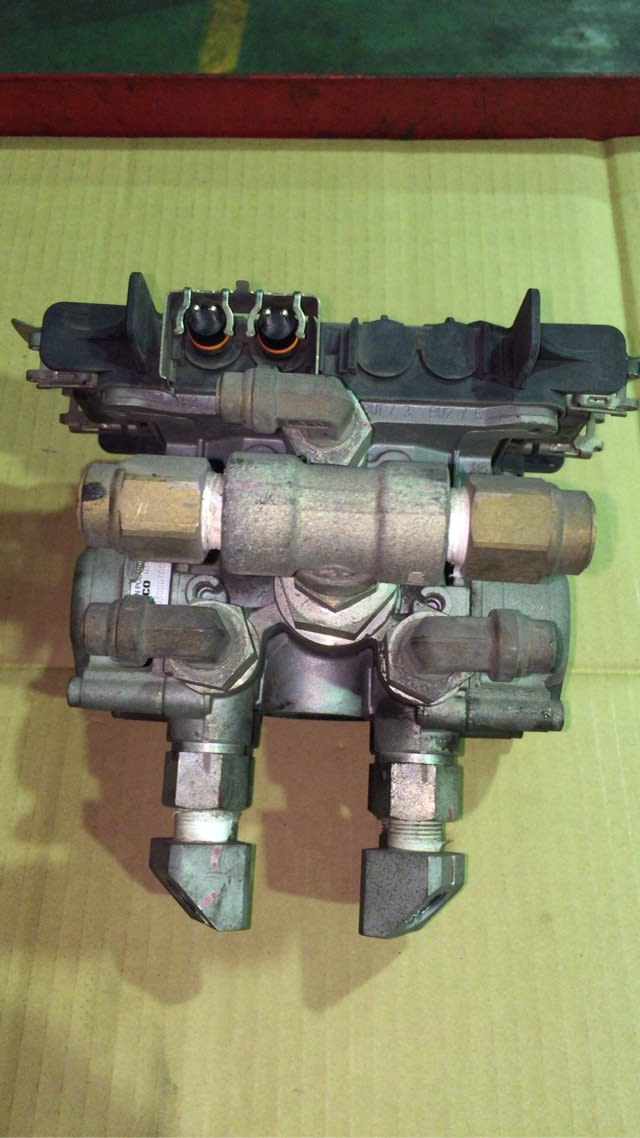

PCVとはプレッシャーコントロールバルブの略で

いわゆるモジュレータの事。

以前にも記事で書きましたがミニカッパーでこのPCVのエラーコードはよくある事例で、配線やPCVの単体点検では異常は無く、結果的にコンピュータ不良と判断して交換するも直らない…なんて事も。

コンピュータは約40万…PCVは1個12万以上と高額なので交換しても直らない…はシャレになりません…

ただ、先程も書いたように配線やPCVの単体点検で異常が無いのでコンピュータ不良と判断しがちなんですよね…

で、結論から言うと…ミニカッパーの場合PCV系の故障コードを検出する原因は9割が接触不良なんです。

経験上どこの接触不良が多いか…というとコンピュータ側の端子部。

ハーネス側のコネクタから平端子を取り外してペンチなどで締め直すと改善される場合もあります…

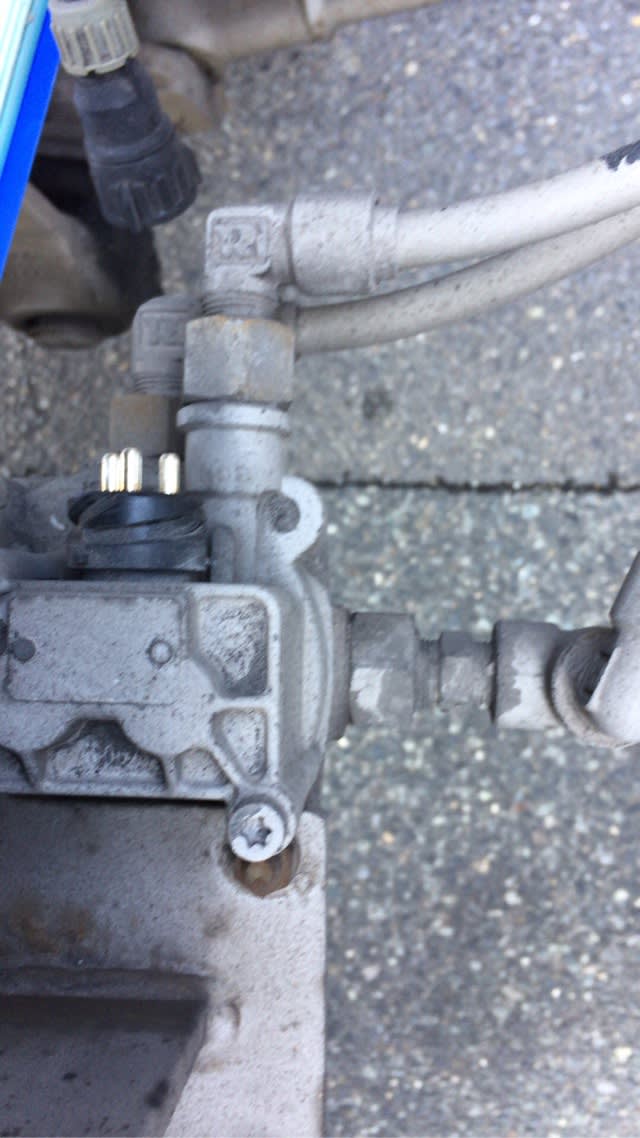

問題のコネクタ。

端子を取り外すとツメが広がってます…

ココをペンチで締めます…

もちろん全数。

コネクタに戻す前に抜けどめをちゃんと戻して…

差し込みます…

大体の場合はコレで改善されます…

が、今回のケースは締め直してもチェックランプは消えず…

当然ですが端子を締め直すとコネクタを差す時に接触圧力が強くなるのでココでの接触不良は無いだろう…と判断してしまうんです…

それが落し穴で…

これだけしっかり接触していても通電しないケースが稀にあるんです。

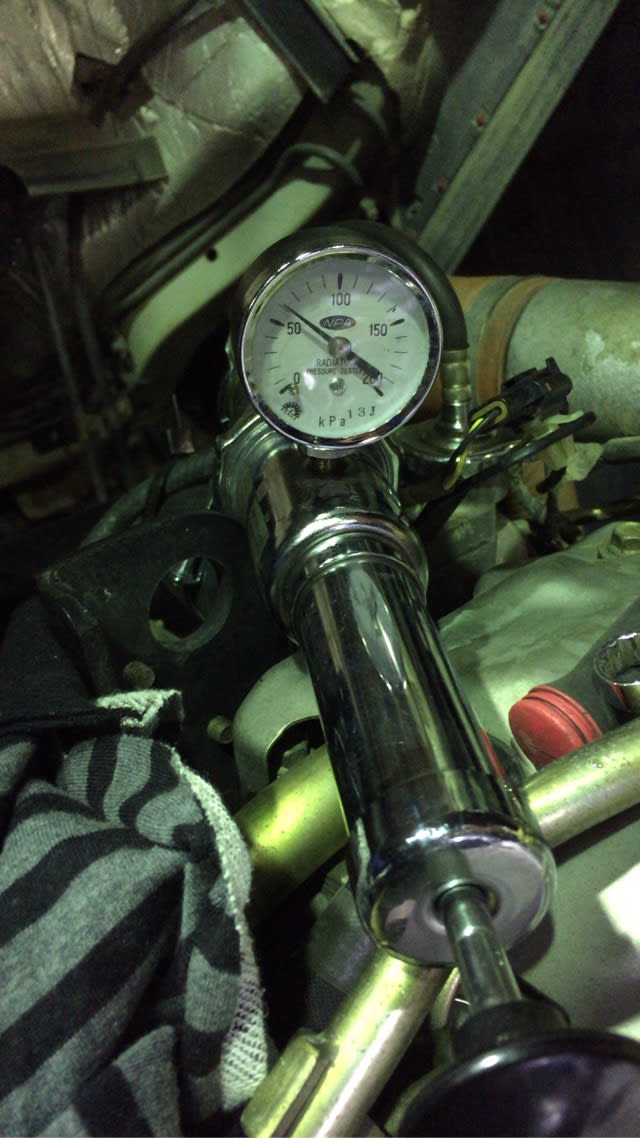

正常な状態であれば、ABSコンピュータのPCV端子からはIGON状態で7.4V程流れています…

この状態からコネクタを差してPCV側で電圧を測定すると…

見事に0V…

勿論ハーネスに断線はありません。

コンピュータ側で測定してみると…

しっかり接触してるはずの端子裏でも0V…

コレではどれだけ配線に不良が無くてもPCVには通電されません。

その為にPCV不良の故障コードを検出する訳です。

通電しなければ、当然どれだけ消去しても同じ故障コードを検出し続けます…

自己診断してPCV不良のコード検出→PCVハーネスに断線無し→PCV本体の抵抗も基準値内→何度消去しても同じコードを検出する→となると怪しいのはコンピュータ⁉︎…となる訳です。

ところが実際にはコンピュータも配線もPCVも悪く無い訳で…

根本の原因は恐らく真鍮製の端子が酸化する事による接触抵抗の増加…

簡単に言うと接触不良ですね…笑

その場合、当工場ではハーネス側の平端子は全て新品に交換します。

ストックは腐る程あるので…

ただ、コンピュータ側は端子だけ交換は出来ないので表面をなるべくキレイに磨いてから接続。

PCV側のピン端子もオスメス共に同じように磨きます…

ちなみに、この丸ピン端子は外車によく使われてますが、その丸ピン端子専用の研磨SSTがスナップオンから販売されてます。

交換後はちゃんと通電するようになりました。

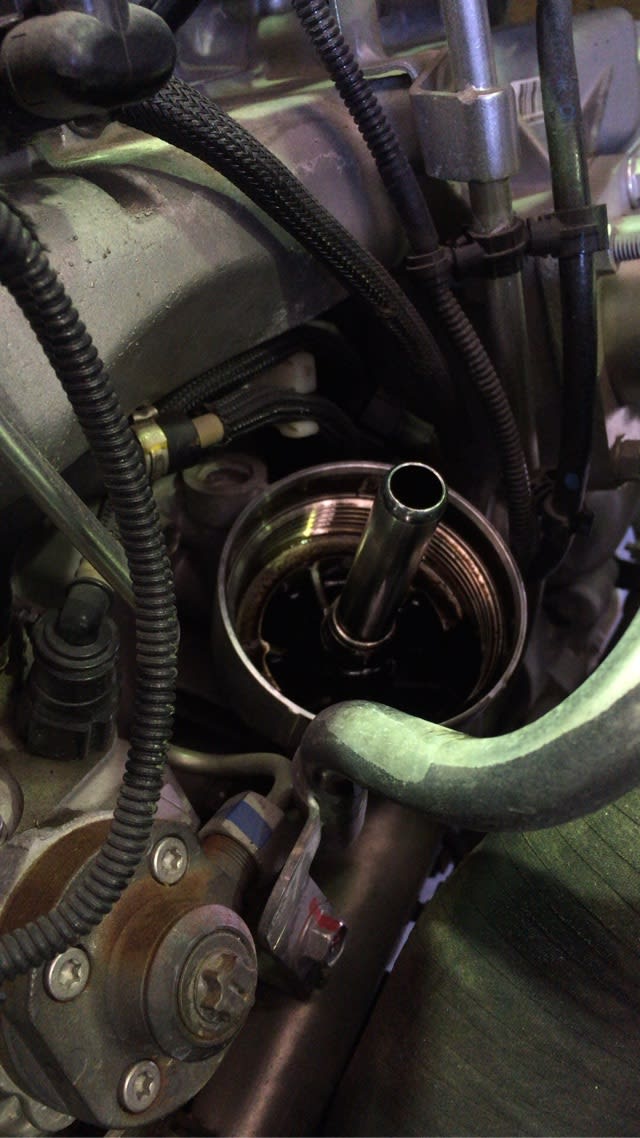

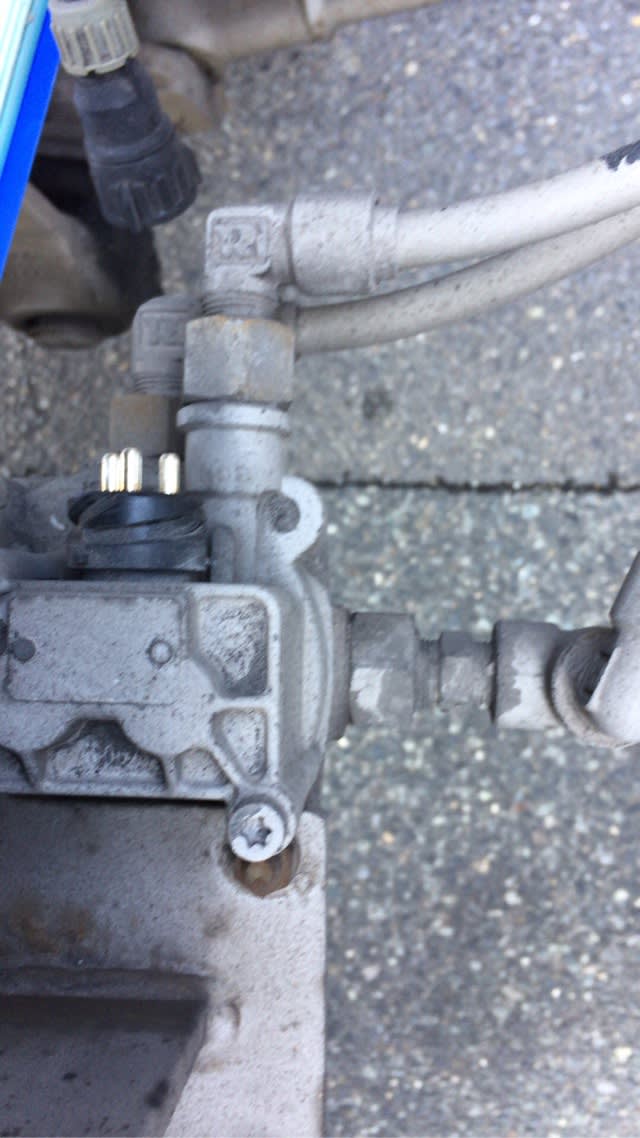

試運転前にホイールセンサーも点検しておきます…

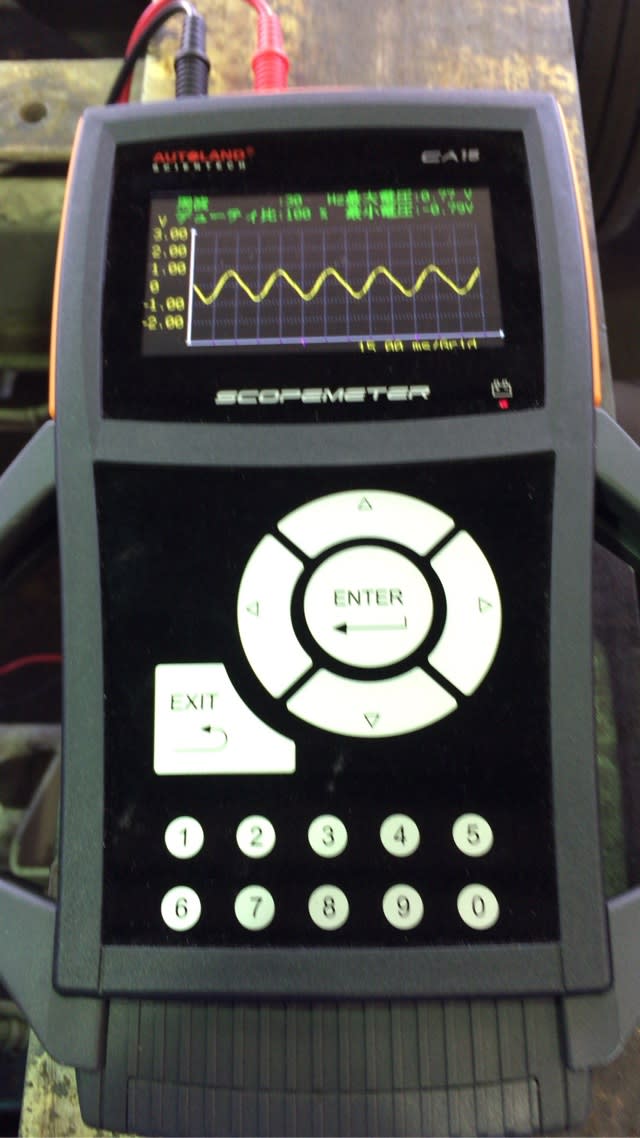

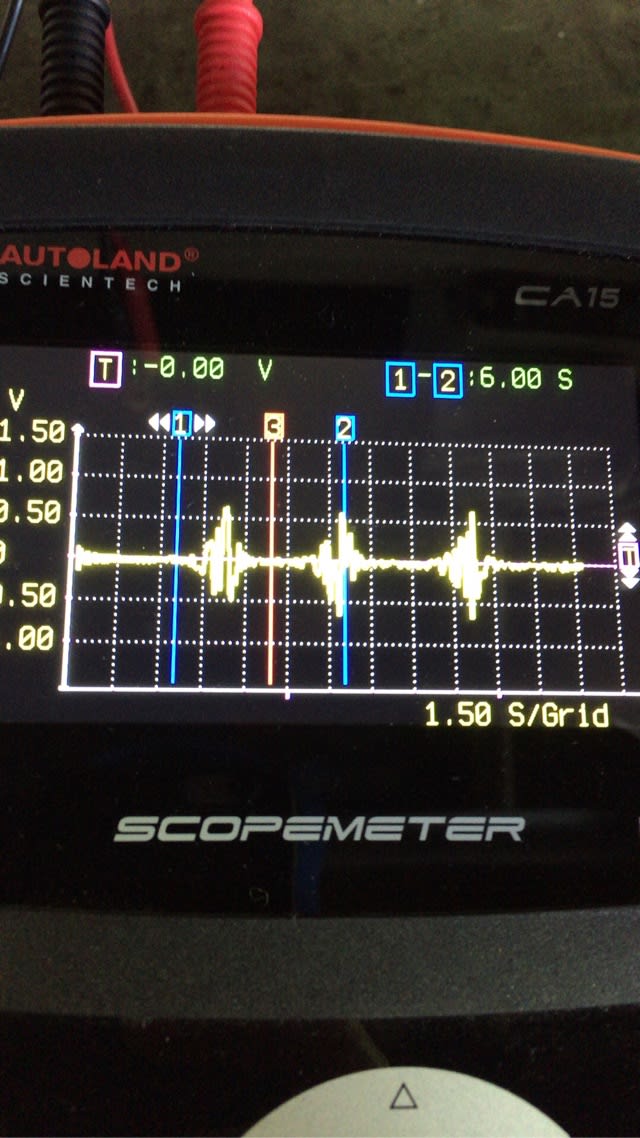

タイヤをジャッキアップしてオシロを接続。

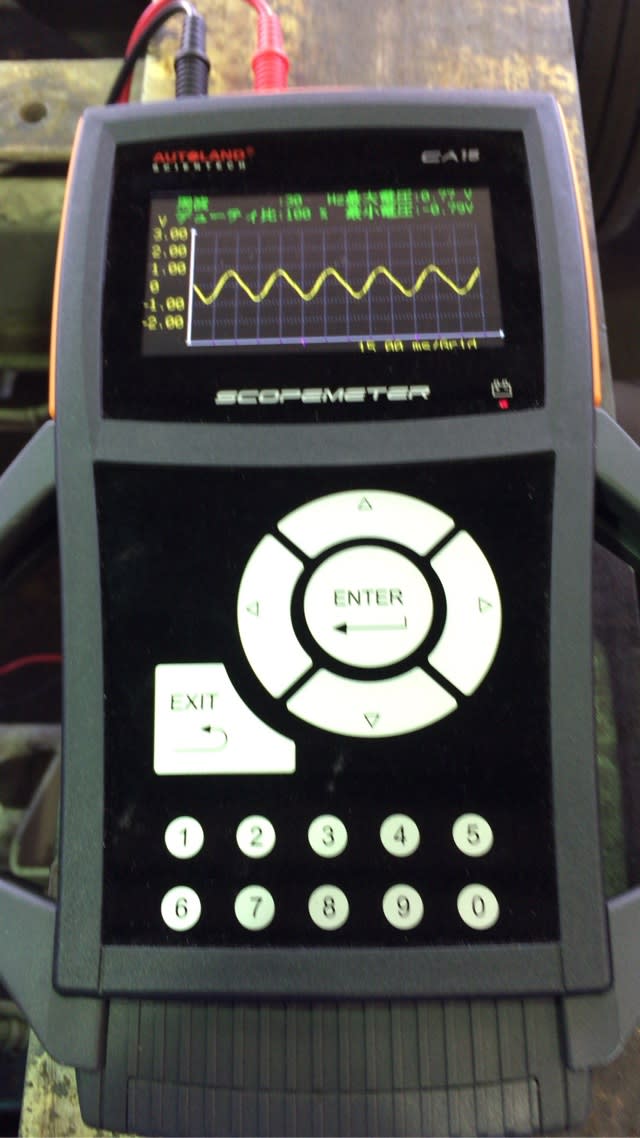

右側はパルス波形もキレイに出ていますが…

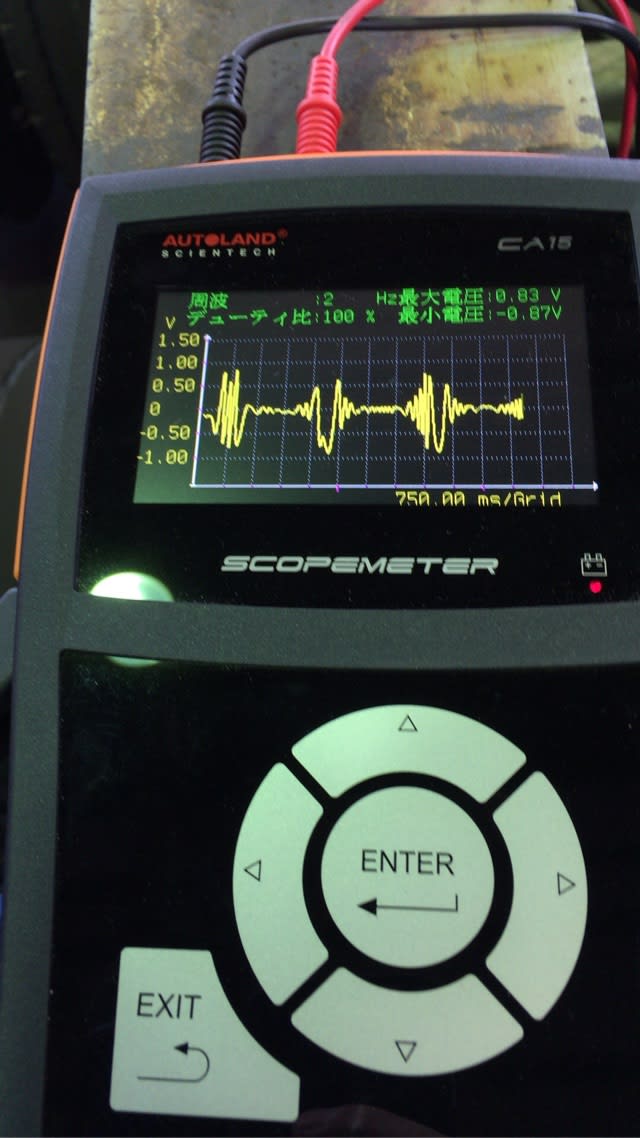

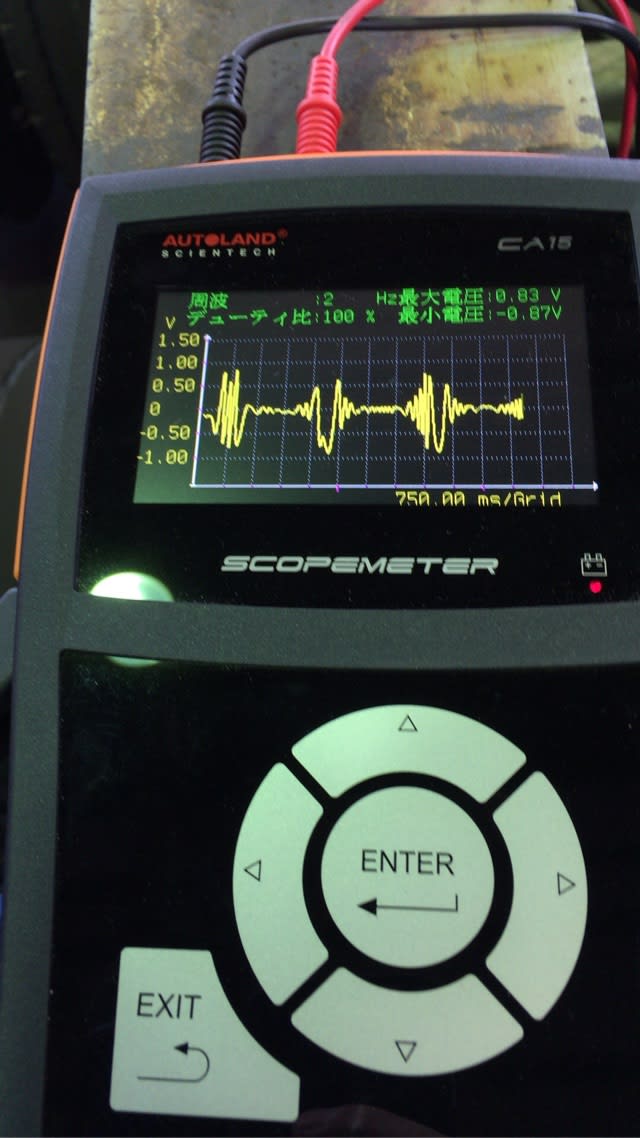

左は一定の速度でタイヤを回転させてもこの波形です。

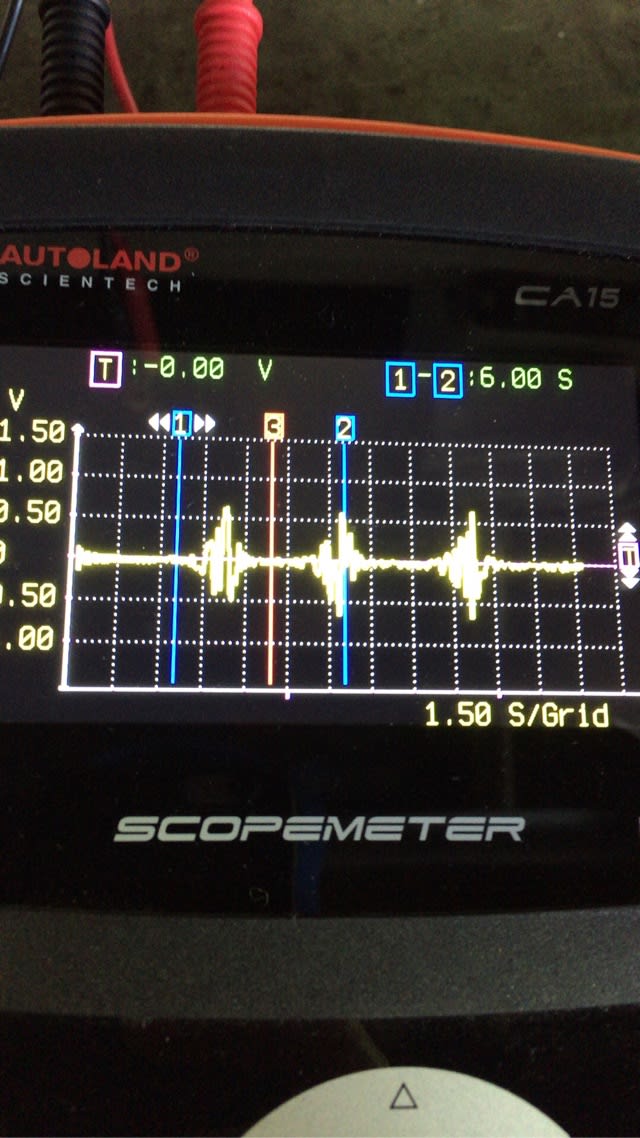

時間軸をワイドにして確認してみると、ある一定の所だけ電圧が上がってます…

ギャップを調整してもあまり変わらないので…

恐らくパルスリングが一部変形や歪んでる可能性があります…

とりあえずこの状態で故障コードを消去します。

IGOFFで自己診断S/Wを短絡させた状態でIGをON…2秒以上短絡させた後、外します…

正常に戻れば直後に2-1(正常コード)が点滅します。

修理後の自己診断

ちなみにあるメーカーの点検要領には…

消去しても同じ故障コードを表示する場合は同一の故障コードが複数記憶されている可能性があります…その場合は正常なコードを表示するまで消去作業を繰り返して下さい…

と、書いてありますが…このコンピュータは直近1件までの故障コードしか記憶しないんですよね…

なので、何度消去しても消えない場合は現在故障として検出してる可能性が高いです。

で、試運転してチェックランプが消灯する事を確認…

ホイールセンサーのパルス波形が左だけ気になりましたが、今の所チェックランプも消えたし特に不具合は無さそうなのでこのまま少し様子見ですね…

無事にチェックランプも消えたので後は納車です。

当工場にもディーラーさんや同業他社さんからコンピュータやPCV換えたけど直らない…との事で持ち込まれる事がありますが、このタイプのABSで言えば9割が接触不良なんですよね…

まあコンピュータとハーネスを交換すれば直るんでしょうが、値段がね…

今回の方法であれば部品代は端子の数百円のみ。

これに工賃が加わりますが、それでもPCVやコンピュータ交換に比べれば断然安くすみますからね…

どんな仕事にも言える事だと思いますが、やっぱり修理するには部品を交換するだけじゃなく原因を的確に診断する事って凄く大事です…

トラクターのメーター内には警告灯が点灯してます。

ABSはBOSCHのミニカッパー。

まずは自己診断から…

このミニカッパーはコンピュータの左半分のカバーを外すと自己診断用のS/Wがあり、ショートさせてダイアグランプの点灯パターンで故障コードを読み取ることが出来ます。

外したカバーの裏にも簡単な点検方法と故障コード一覧が載ってます。

説明には自己診断S/Wをドライバー等で短絡させて…と書いてありますが、ドライバーだと非常にやりづらいんですよね…

なのでこのような配線を使うと簡単確実に出来ます。

電源ONの状態で自己診断S/Wを2秒以上短絡させて離すと…ダイアグランプが点滅を始めます。

自己診断

第一ブロックと第二ブロックに分かれており、動画でもお分かりだと思いますが、第一ブロックは2回点滅…第二ブロックは8回点滅しているので故障コードは2-8…となります。

この第一ブロックはコンピュータの現在のシステムを表しており2回点滅は2S/2K…つまり、2センサー2モジュールという事。

この第一ブロックが現在のシステム以外の点滅回数だと設定不良、もしくはコンピュータ不良となります…

ちなみに特別な道具を使わずにこの端子台でシステム設定の変更は可能ですが、基本的にはやる必要も機会もあまり無いと思います…笑

で、問題の2-8という故障コードは左PCVの異常を示すもので…

PCVとはプレッシャーコントロールバルブの略で

いわゆるモジュレータの事。

以前にも記事で書きましたがミニカッパーでこのPCVのエラーコードはよくある事例で、配線やPCVの単体点検では異常は無く、結果的にコンピュータ不良と判断して交換するも直らない…なんて事も。

コンピュータは約40万…PCVは1個12万以上と高額なので交換しても直らない…はシャレになりません…

ただ、先程も書いたように配線やPCVの単体点検で異常が無いのでコンピュータ不良と判断しがちなんですよね…

で、結論から言うと…ミニカッパーの場合PCV系の故障コードを検出する原因は9割が接触不良なんです。

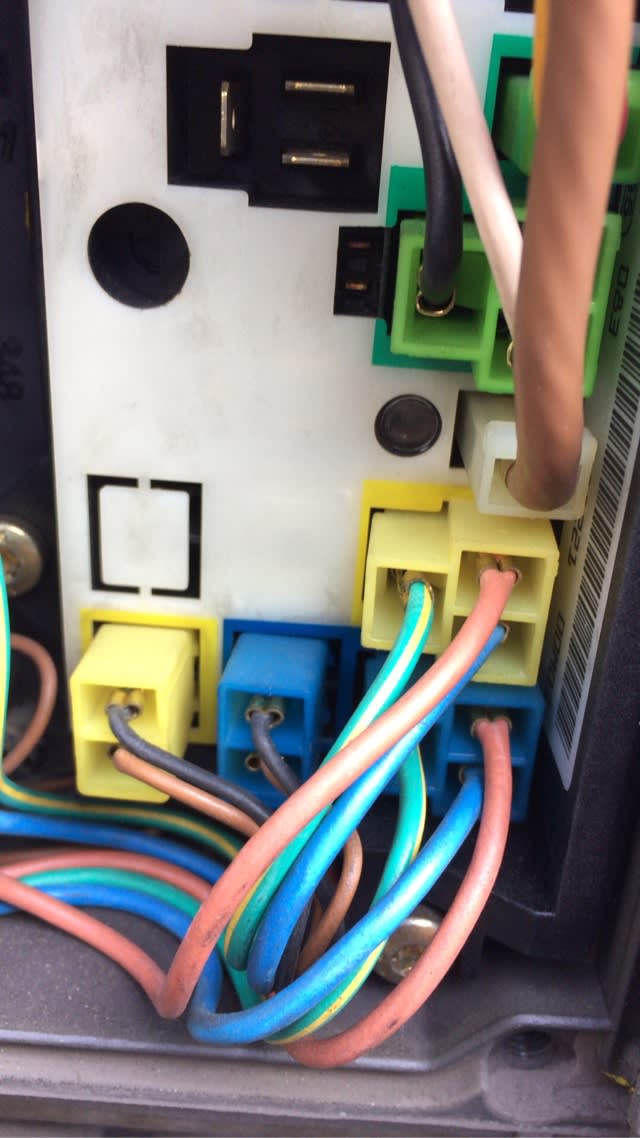

経験上どこの接触不良が多いか…というとコンピュータ側の端子部。

ハーネス側のコネクタから平端子を取り外してペンチなどで締め直すと改善される場合もあります…

問題のコネクタ。

端子を取り外すとツメが広がってます…

ココをペンチで締めます…

もちろん全数。

コネクタに戻す前に抜けどめをちゃんと戻して…

差し込みます…

大体の場合はコレで改善されます…

が、今回のケースは締め直してもチェックランプは消えず…

当然ですが端子を締め直すとコネクタを差す時に接触圧力が強くなるのでココでの接触不良は無いだろう…と判断してしまうんです…

それが落し穴で…

これだけしっかり接触していても通電しないケースが稀にあるんです。

正常な状態であれば、ABSコンピュータのPCV端子からはIGON状態で7.4V程流れています…

この状態からコネクタを差してPCV側で電圧を測定すると…

見事に0V…

勿論ハーネスに断線はありません。

コンピュータ側で測定してみると…

しっかり接触してるはずの端子裏でも0V…

コレではどれだけ配線に不良が無くてもPCVには通電されません。

その為にPCV不良の故障コードを検出する訳です。

通電しなければ、当然どれだけ消去しても同じ故障コードを検出し続けます…

自己診断してPCV不良のコード検出→PCVハーネスに断線無し→PCV本体の抵抗も基準値内→何度消去しても同じコードを検出する→となると怪しいのはコンピュータ⁉︎…となる訳です。

ところが実際にはコンピュータも配線もPCVも悪く無い訳で…

根本の原因は恐らく真鍮製の端子が酸化する事による接触抵抗の増加…

簡単に言うと接触不良ですね…笑

その場合、当工場ではハーネス側の平端子は全て新品に交換します。

ストックは腐る程あるので…

ただ、コンピュータ側は端子だけ交換は出来ないので表面をなるべくキレイに磨いてから接続。

PCV側のピン端子もオスメス共に同じように磨きます…

ちなみに、この丸ピン端子は外車によく使われてますが、その丸ピン端子専用の研磨SSTがスナップオンから販売されてます。

交換後はちゃんと通電するようになりました。

試運転前にホイールセンサーも点検しておきます…

タイヤをジャッキアップしてオシロを接続。

右側はパルス波形もキレイに出ていますが…

左は一定の速度でタイヤを回転させてもこの波形です。

時間軸をワイドにして確認してみると、ある一定の所だけ電圧が上がってます…

ギャップを調整してもあまり変わらないので…

恐らくパルスリングが一部変形や歪んでる可能性があります…

とりあえずこの状態で故障コードを消去します。

IGOFFで自己診断S/Wを短絡させた状態でIGをON…2秒以上短絡させた後、外します…

正常に戻れば直後に2-1(正常コード)が点滅します。

修理後の自己診断

ちなみにあるメーカーの点検要領には…

消去しても同じ故障コードを表示する場合は同一の故障コードが複数記憶されている可能性があります…その場合は正常なコードを表示するまで消去作業を繰り返して下さい…

と、書いてありますが…このコンピュータは直近1件までの故障コードしか記憶しないんですよね…

なので、何度消去しても消えない場合は現在故障として検出してる可能性が高いです。

で、試運転してチェックランプが消灯する事を確認…

ホイールセンサーのパルス波形が左だけ気になりましたが、今の所チェックランプも消えたし特に不具合は無さそうなのでこのまま少し様子見ですね…

無事にチェックランプも消えたので後は納車です。

当工場にもディーラーさんや同業他社さんからコンピュータやPCV換えたけど直らない…との事で持ち込まれる事がありますが、このタイプのABSで言えば9割が接触不良なんですよね…

まあコンピュータとハーネスを交換すれば直るんでしょうが、値段がね…

今回の方法であれば部品代は端子の数百円のみ。

これに工賃が加わりますが、それでもPCVやコンピュータ交換に比べれば断然安くすみますからね…

どんな仕事にも言える事だと思いますが、やっぱり修理するには部品を交換するだけじゃなく原因を的確に診断する事って凄く大事です…