リヤバンパーをぶつけて曲がった…との事で入庫したバルクローリー…

いわゆる粉瘤体運搬車です…

ベース車はプロフィア、架装は昭和飛行機製のタンクで架装の関係上純正のリヤバンパーは取り外されオリジナルのリヤバンパーが装着されてます。

そのタンクに関係する構成部品の殆どがアルミで造られており…

タンクはもちろん、配管類や昇降用ハシゴにリヤバンパーやそのステーまでもアルミです…

そんなリヤバンパーをぶつけて曲がったと聞いてましたが…

入庫した車両を見るとテールユニットの枠がひん曲がっただけの軽傷でホッとしました…

アルミのバンパーは本体が曲がっちゃうと修正が殆ど効かないので高くつくかもなぁ…なんて考えてたので、この程度で良かったです。

で、早速修理するんですが、このテールユニットの枠は板厚5mmの一枚成形モノなんですが…

同じ枠を一から作ろうとすると大変…

というかウチにはプレスベンダーも無いのでムリ…

なので曲がった部分だけを切り取って部分製作、溶接して再生修理する事に。

テールユニットやマーカーレンズ、反射板などを取り外し曲がった部分だけをカット…

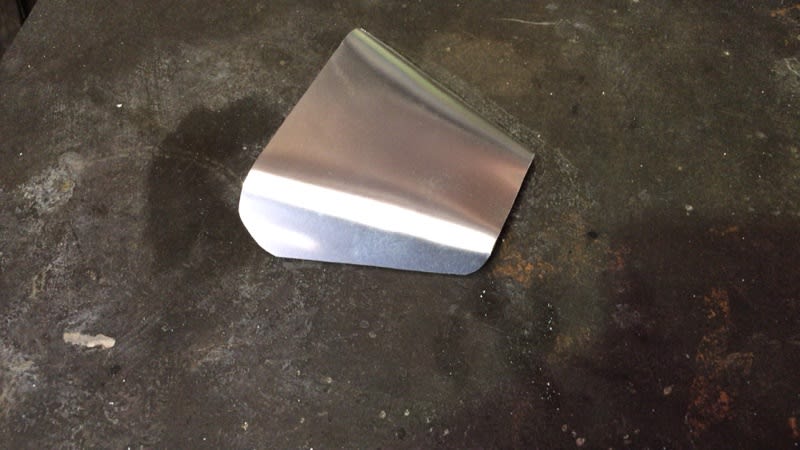

切り取った部分…

マーカー専用のシェードが付いてます…

こちらが曲がってない反対側…

これを見本にして製作していきます。

同じ板厚5mmのアルミ板を切り出し…

マーカーレンズ取り付け用の穴を先に空けておきます。

更にシェードも…

プレスベンダーは無いので人力曲げです…

当然、ピン角なんて出ません…笑

で、シェードの取り付け高さを確認しながら仮付け…

位置を確認…

よさそうなので本溶接…

再度位置の確認をしたら…

こちらも本溶接。

再生完了。

後は補修塗装をして…

取り外しておいたテールユニットやマーカー、反射板を取り付けて完成です…

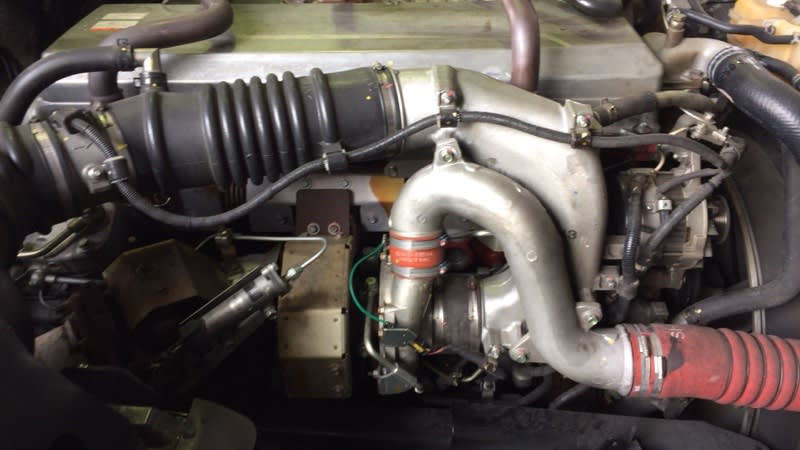

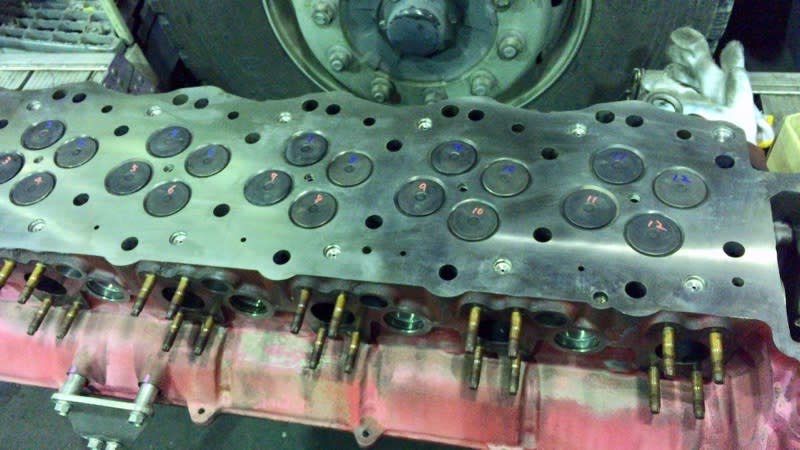

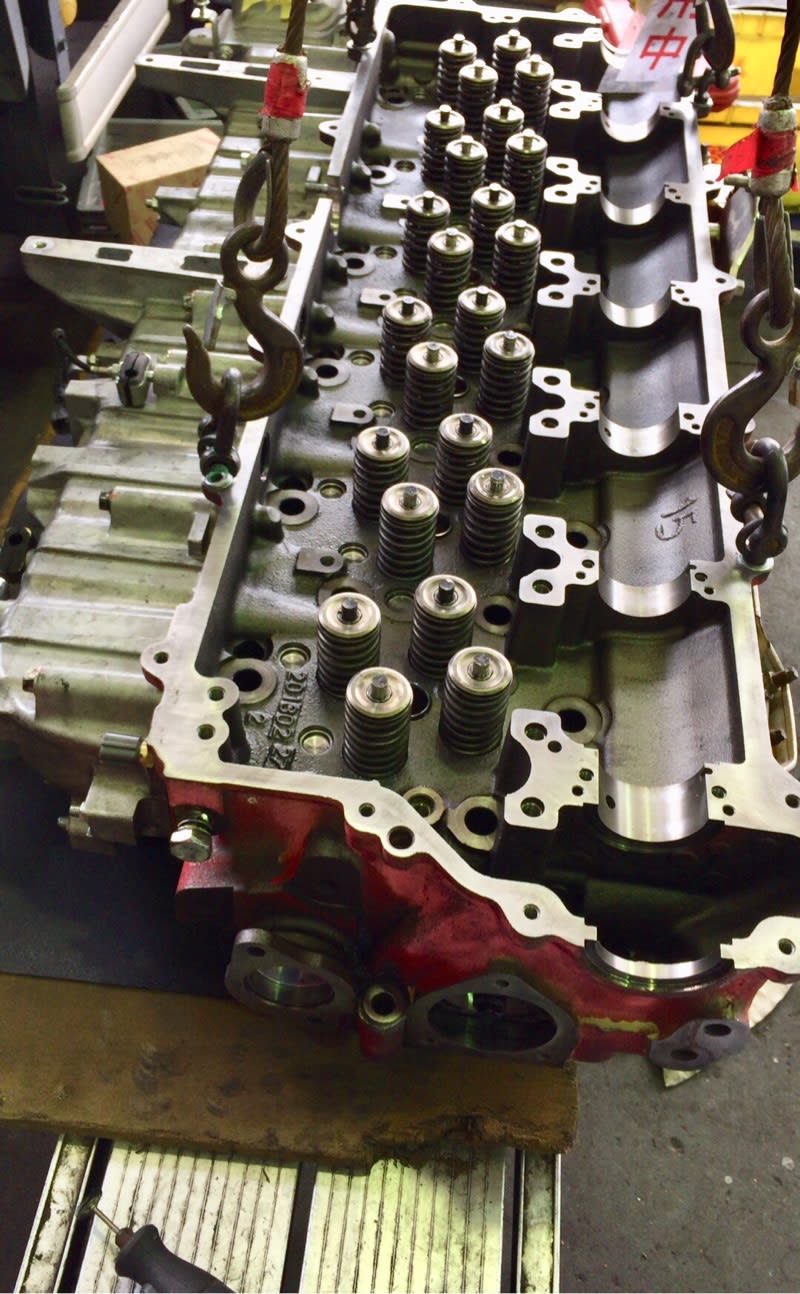

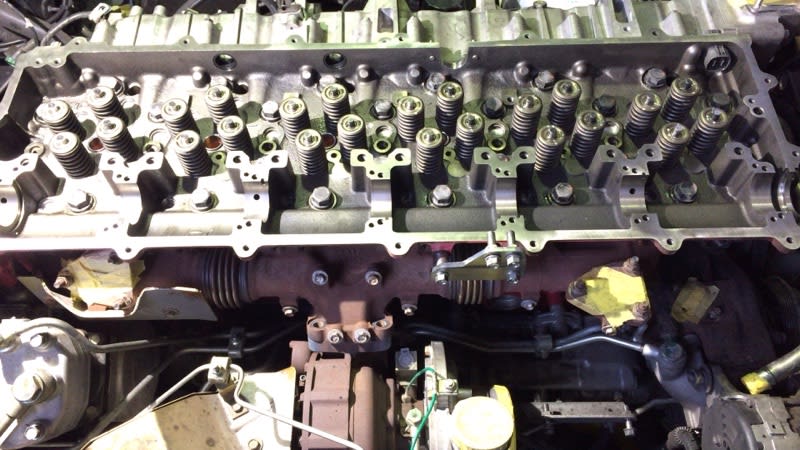

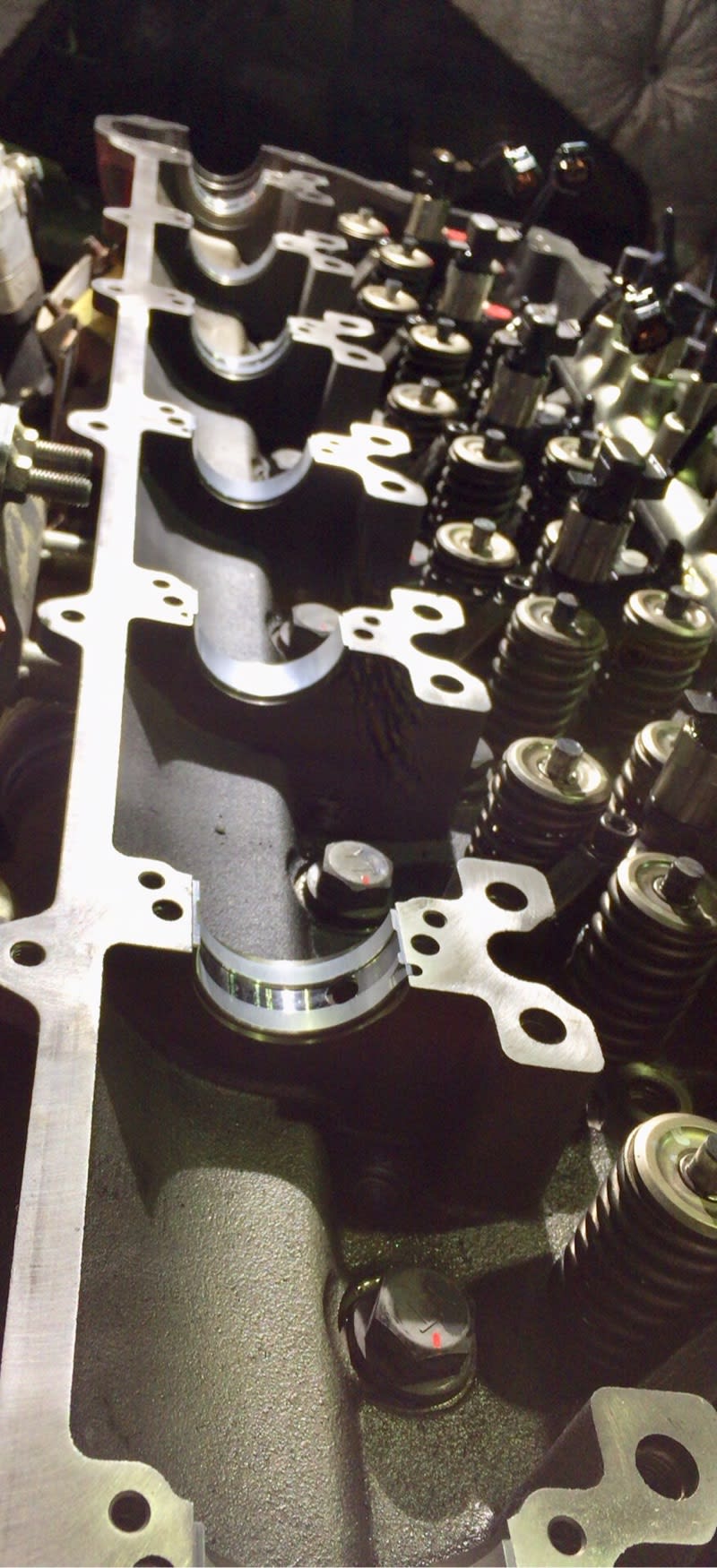

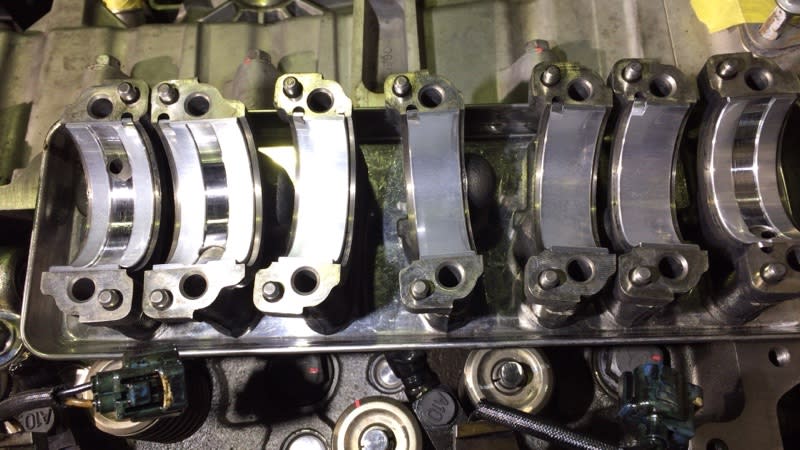

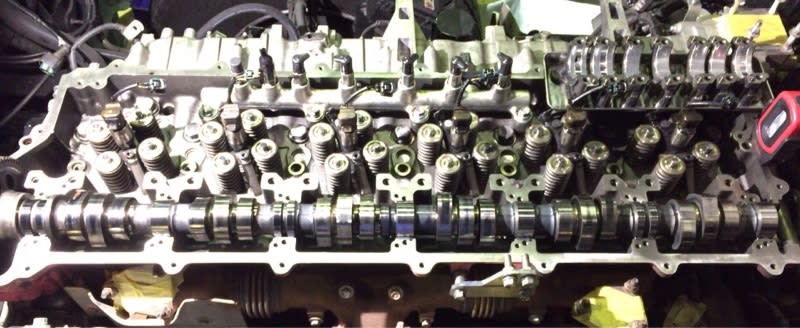

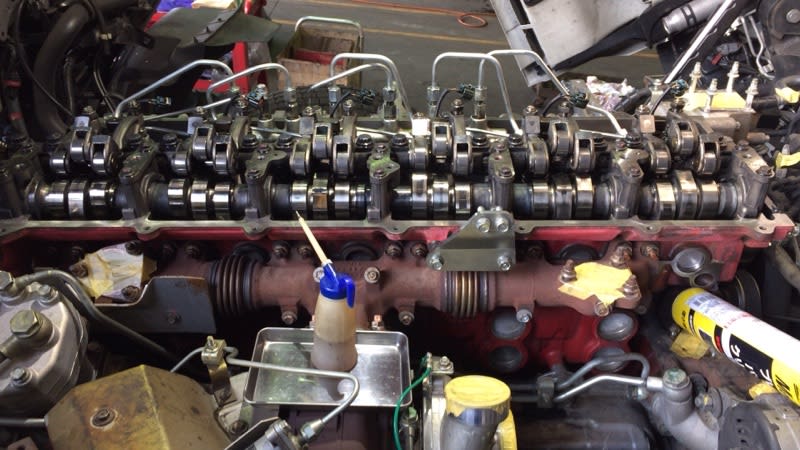

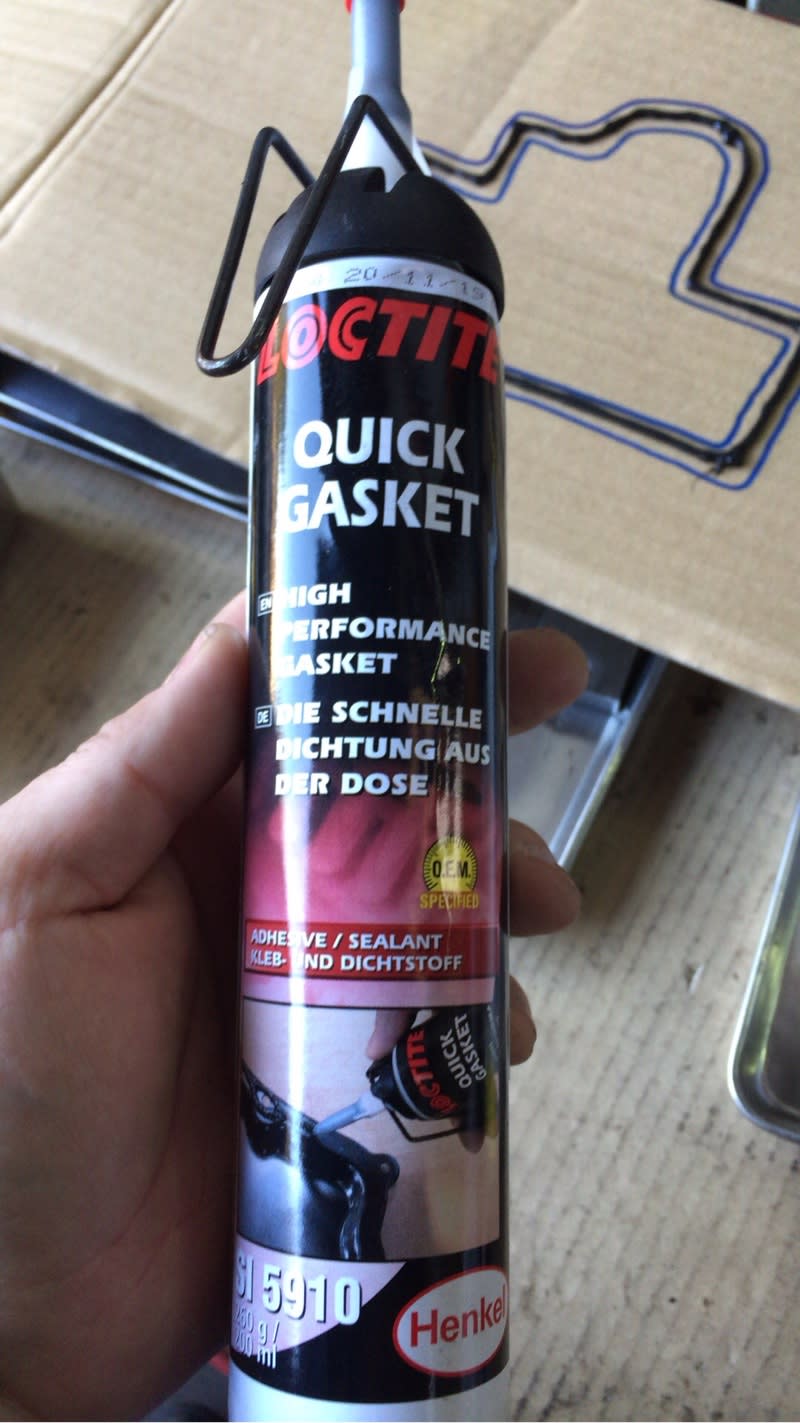

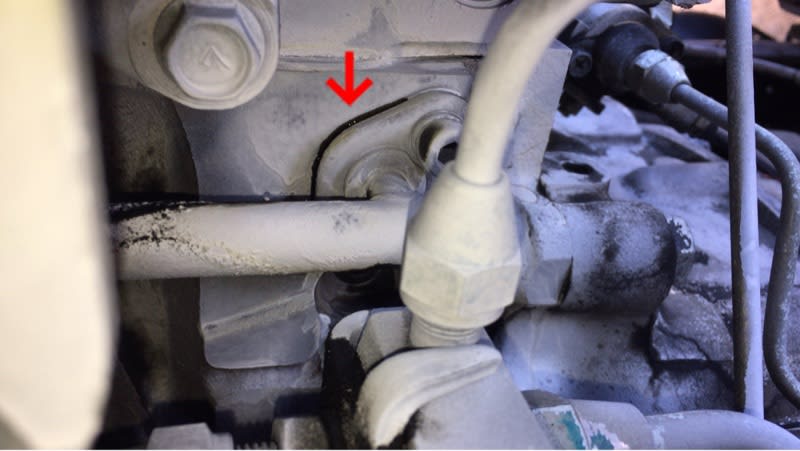

お次はFR2Pプロフィアがオイル漏れで入庫…

エンジンはP11C。

エンジン左側面がオイルでベタベタで…

スチームで可能な限りキレイに洗い漏れ箇所の確認…

怪しい所に現象液をかけるとシリンダーブロック脇に付けられたオイルパイプの付け根から漏れてきました。

ところでこのパイプは何故こんな所に付けたんですか⁇

見るところオイルリターンパイプなんでしょうけど、何故わざわざエンジン外にレイアウトしたのか…

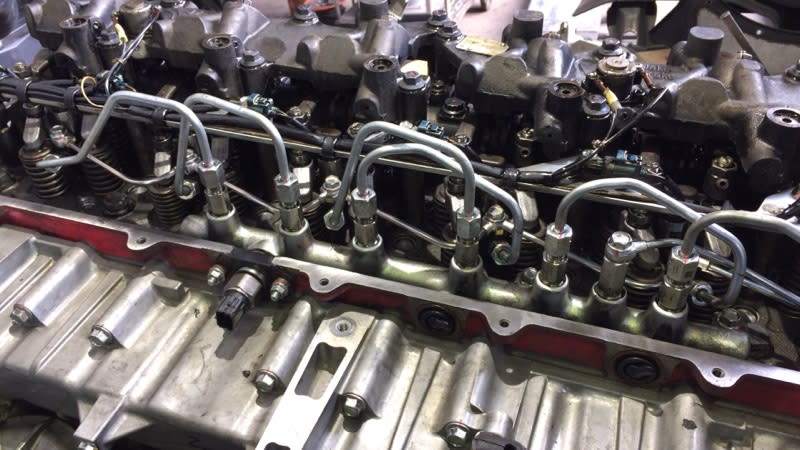

6連パイプでブロックに取り付けられてるので…

取り外しが地道に大変なんですよ…(;´д`)

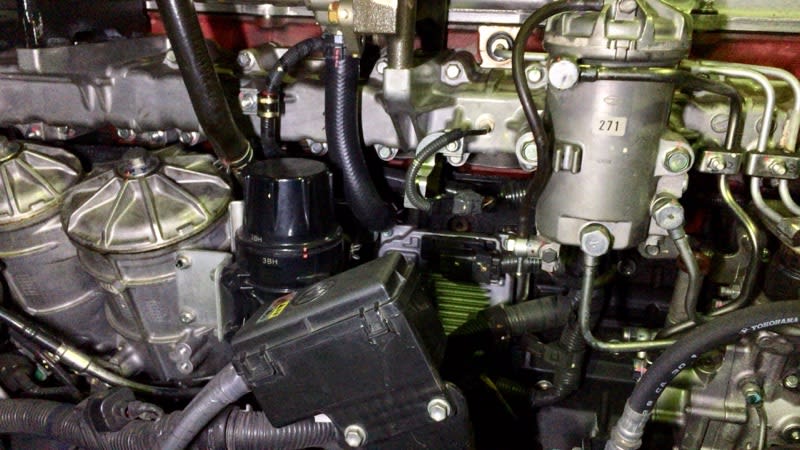

EGRクーラー、インテークダクト、オルタネータ、燃料フィルターケース、インジェクションパイプ6本、コモンレール、その他周辺パイプ類諸々を外さないとアクセス出来ません…

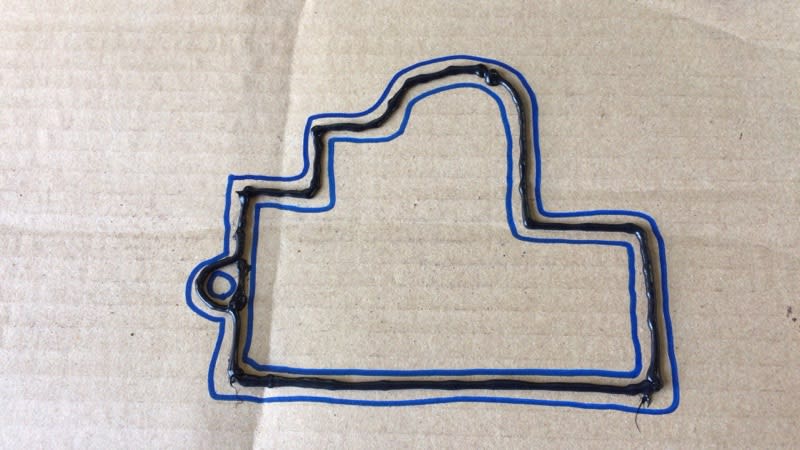

取り外したオイルパイプ…

ここのOリングの劣化が漏れの原因です。

どうせ外すのでパイプも新品に交換します…

オイル漏れも止まりこちらも完了。

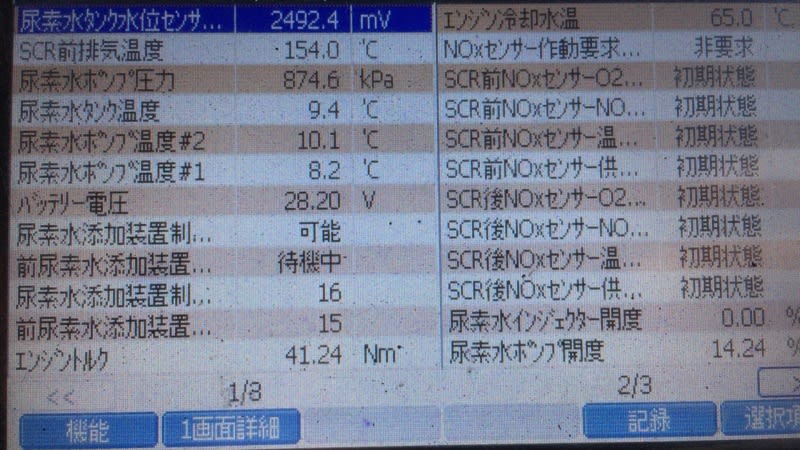

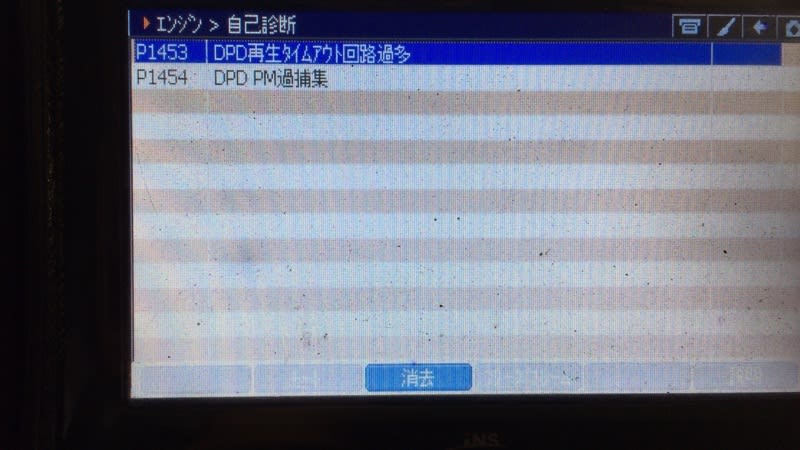

それからNKR81エルフがエンジンチェックランプが点灯した…との事で入庫。

故障コードを確認すると…

タイムアウトエラー&過捕集…

定番ですね…

読んで字の如し…と言いたいとこですが画像を見てもらうと分かる通り『DPD再生タイムアウト回路過多』となってますが、正確には回数が正しいコードです…

これはG-scan側のプログラムミスでしょう…笑

データ上の差圧やインジェクター補正値は特に問題がある数字でもありませんでした。

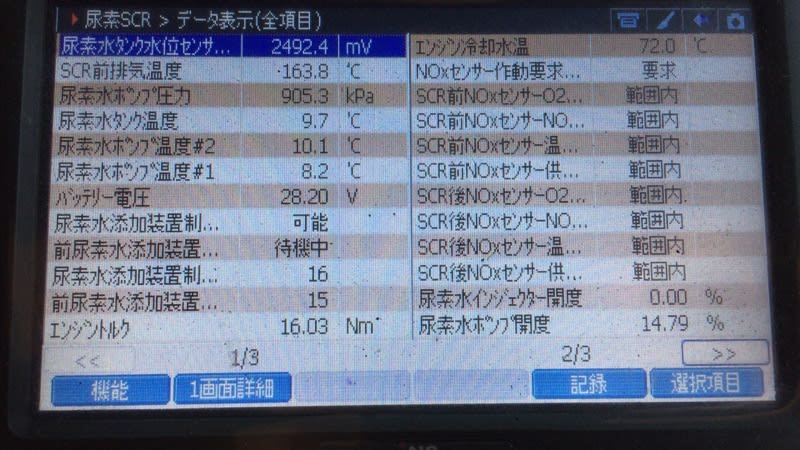

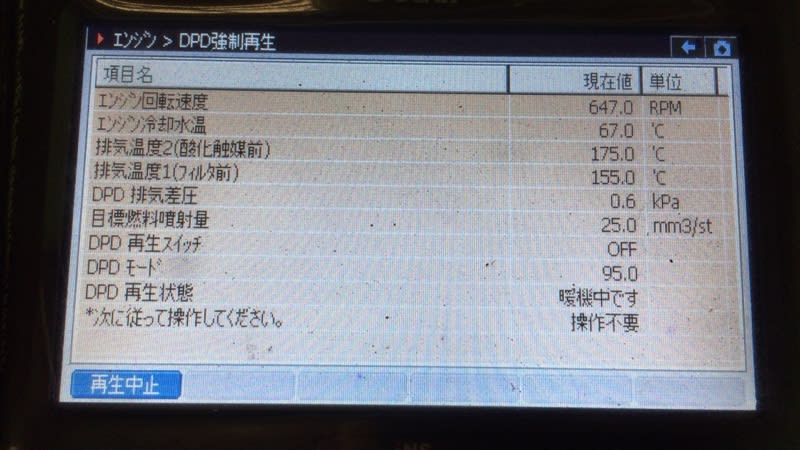

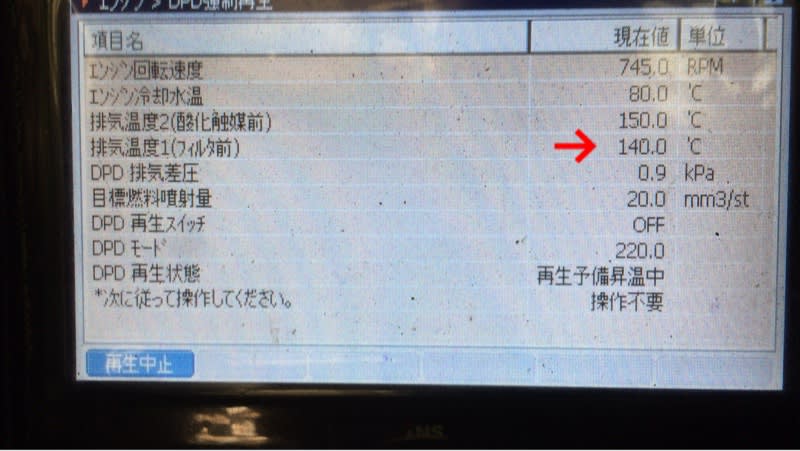

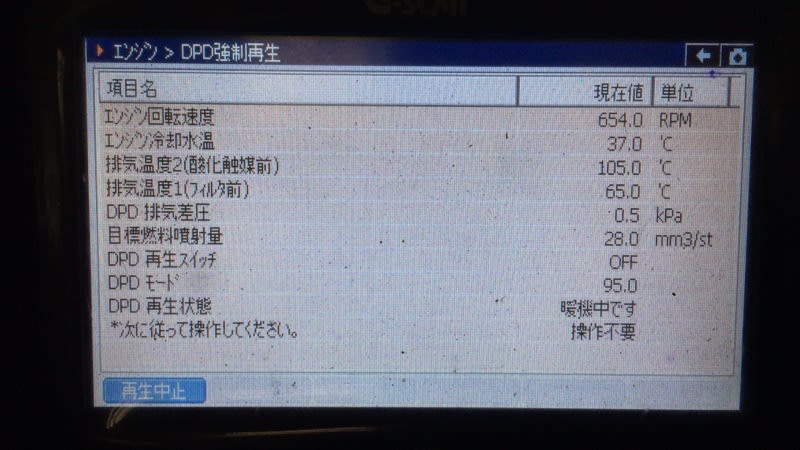

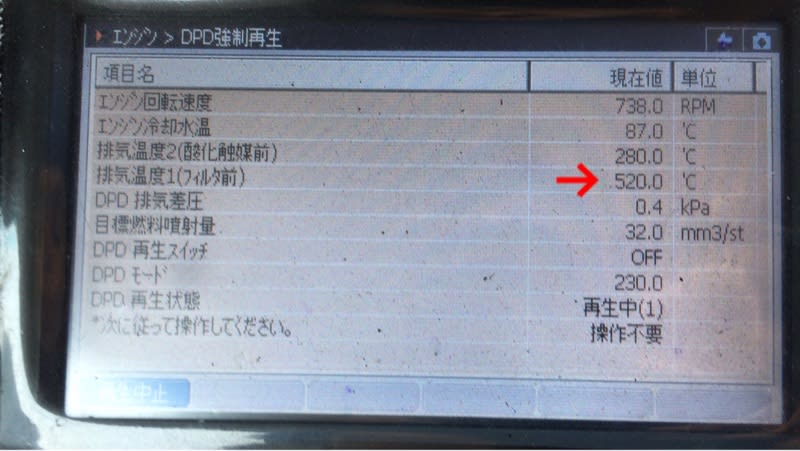

で、どこに原因があるのか調べる為、一度コードを消去、強制再生をして温度変化を見ていきます…

EXブレーキバルブが閉じて暖機制御が始まり、酸化触媒前の温度は順調に昇温…

こちらが暖機時のEXブレーキバルブの前後の温度差の画像…

EXブレバルブ後の排気温度は200℃を超えてます

この前後の温度差からもバルブの作動や開度には問題なさそうです。

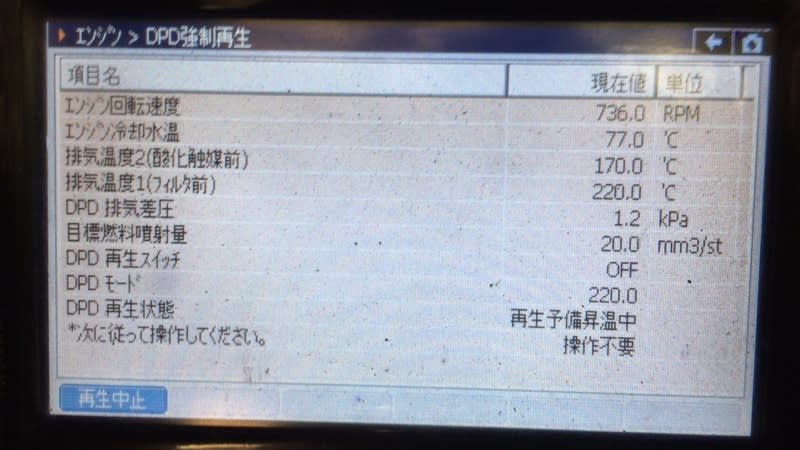

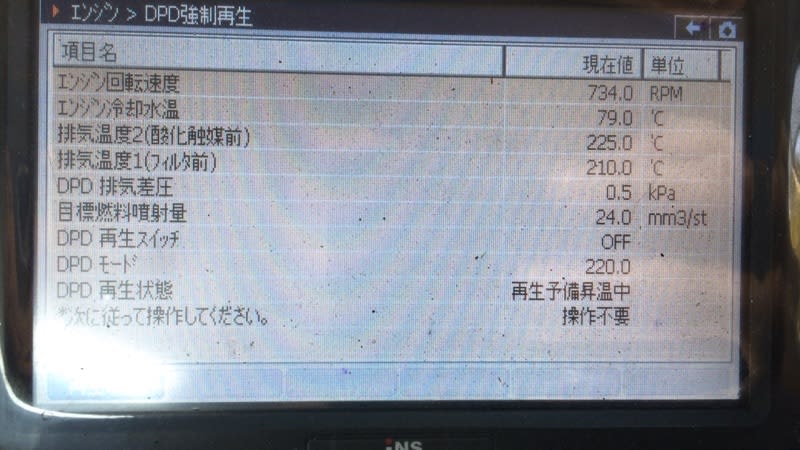

暖機が終わるとEXブレーキバルブは開き、排気スロットルが閉じて予備昇温に移りフィルター前の排ガス温度が更に上がっていきます…

これも酸化触媒の前後の温度差で触媒がちゃんと機能してるかどうかが判断出来ます。

ここで余談…

ウチの会社にもいるんですが、DPD関係のトラブルシューティングでの強制再生時などに目を離してよそ事をする人がいるんですが…

強制再生時の温度変化ってDPD関連機能の良否を判断する上ですごく重要な事なんです…

手動再生や予防的な強制再生時に目を話すのは良しとしてもトラブルシュートしてるのに目を離して彼は一体何のトラブルのどこを見てるんだ⁉︎

と、思う事があります…(-_-)

愚痴です…ハイ。

話が逸れましたが…

データにてしばらく温度変化を見ていてもフィルター前の温度が一向に上がらず逆に下がってくる…

これでタイムアウトエラーの原因が見えてきました…

インジェクターやエキブレ開度、酸化触媒にも問題なしという事は…

コレですね…

排気スロットル。

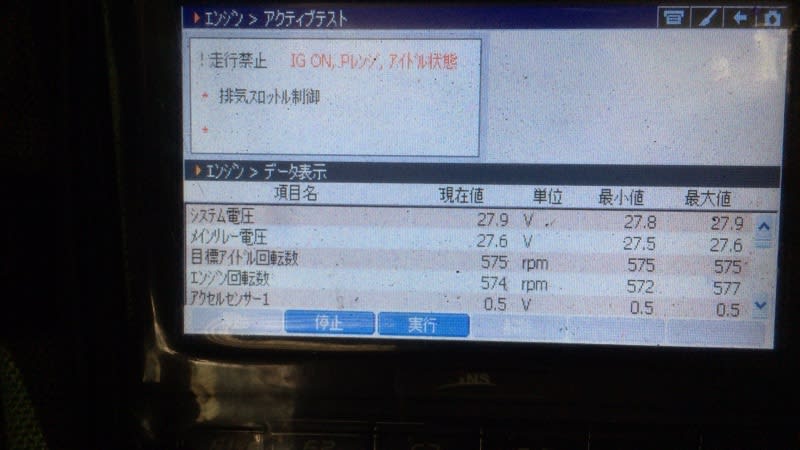

カバーを外しアクティブテストから排気スロットルを駆動させてもバルブのロッドが固着してほとんど閉まらない状態でした。

他メーカーの車両は再生時にEXブレーキバルブだけで排気温度の一次昇温をしますが、いすゞ車はEXブレーキバルブとは別にフィルター後に排気スロットルを設けてPM燃焼効率を高めています。

高温の排ガスをより長くPMフィルター内に滞留させて少しでもPMの燃焼を促したい為だとは思うんですが、正直ここのトラブルは多いです…

位置的にEXブレーキバルブより高温過酷な状況にさらされるので焼き付きに近い固着はよく見ます。

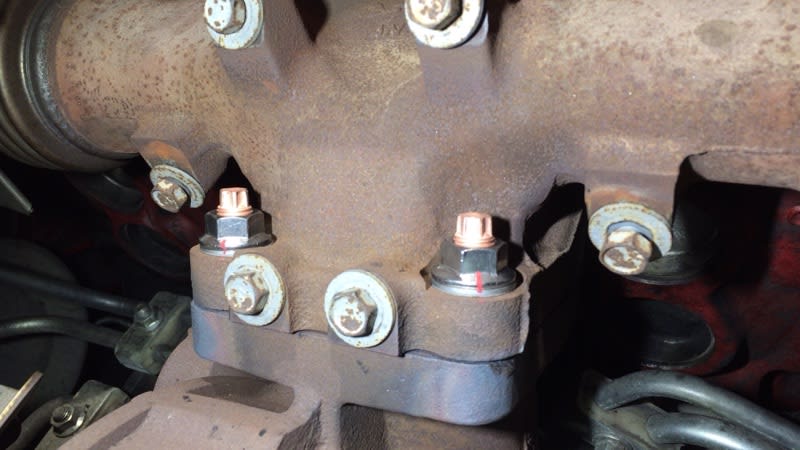

という事で…

交換…

フランジもサビが酷く再利用は不可能なので交換します。

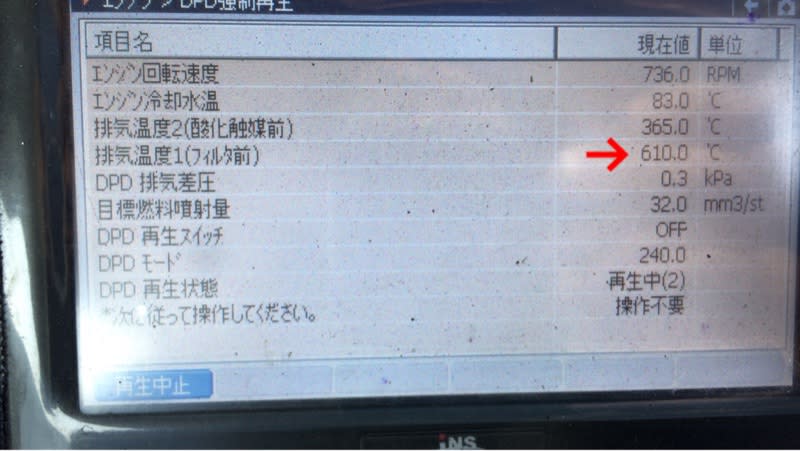

排気スロットルの交換も終わり再度、強制再生を実施します…

交換前は予備昇温時に温度が下がってきてしまいましたが交換後は温度も順調に昇温し500℃オーバーを維持…

その後更に昇温し600℃を超え…

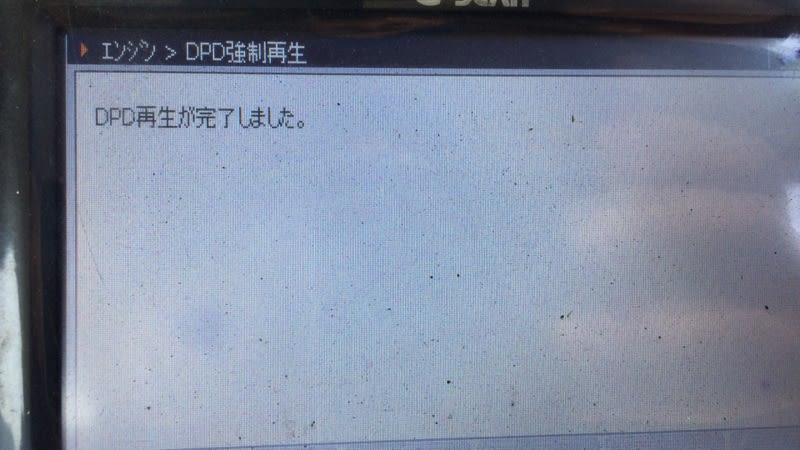

しばらくして再生も無事に終了…

そのまま差圧チェックに移行するんですが…

コレも再生直後の高温時に差圧チェックをするとどうしても高めの差圧になり良否判定には適しません。

なので出来るだけ通常使用時の温度か最低でもマフラー内温度を200℃以下に下げて差圧チェックをするのが理想です。

で、差圧判定も無事に基準値以下なのでフィルターの洗浄も必要なさそうなので…

これにてエルフも完了です。