タイトルのパターンは限界がある為変えました…笑

本日は朝から昨日の続きです…

部品はもう全て揃っており、ヘッドとブロックも昨日戻ってきました。

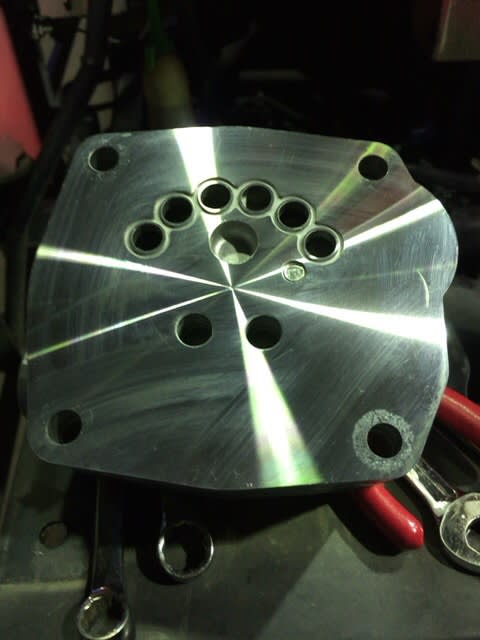

で、ピストンがフルフロートだと思ってたものの、実際にはコンロッド圧入タイプのピストンだったので急遽SSTを製作。

当初はピン冷却をドライアイスで代用するつもりだったんですが、知り合いの酸器屋さんに聞いたら専用容器を貸してくれる…との事なので液体窒素を手配。

届くまでに他の作業を…

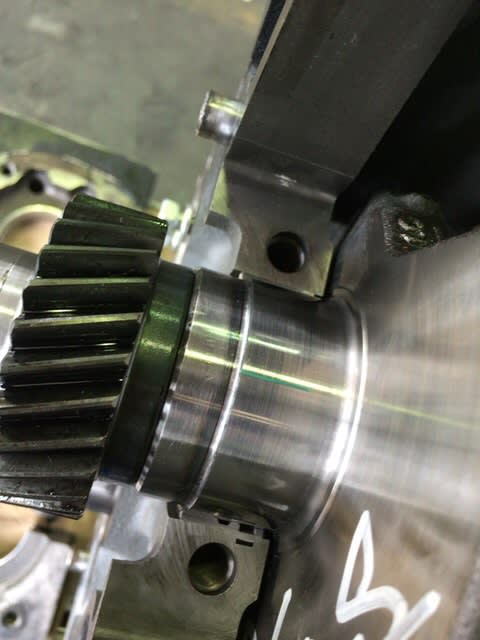

クランクシャフトの組み付け準備をしていきます。

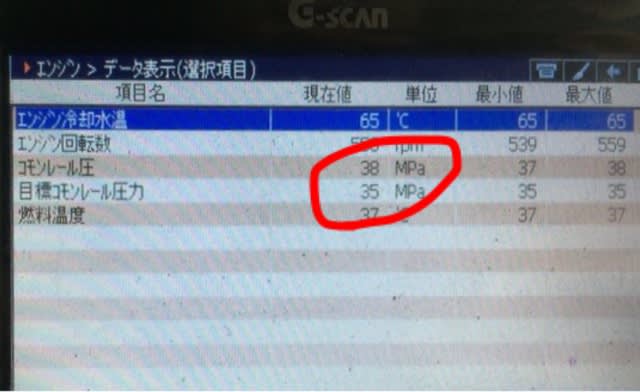

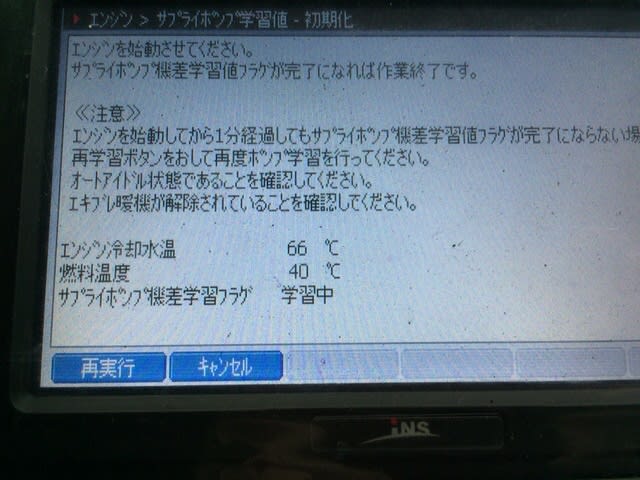

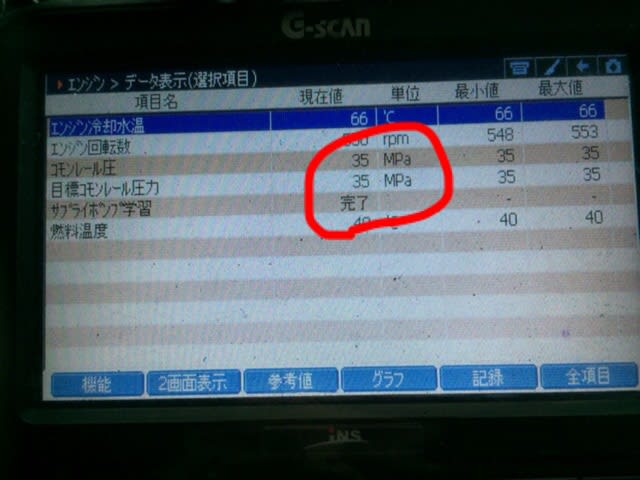

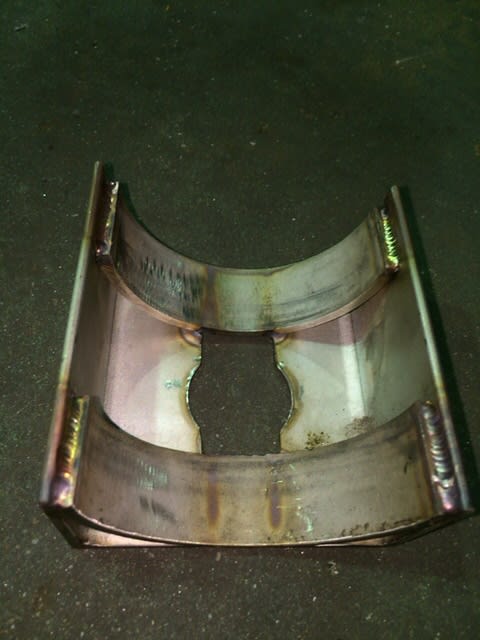

新品のメタルを取り付けて、まずはオイルクリアランスの測定。

見にくいですが、プラスチゲージ入ってます。

キャップを規定トルクで締め付け…

再度キャップを外してクリアランス測定…

クリアランスは0.051mmで問題無さそうです…

上下4箇所…計8箇所で測定します…

1度クランクシャフトを取り外し、ゲージを綺麗に除去…

今度はエンドプレーの測定をします…

またまたクランクシャフトを取り付け規定トルクで締めます。

回転させて馴染ませた後、エンドプレーを測定。

スラストはスタンダードサイズを入れてます。

結果0.05mm…

こちらも問題無し。

サイドシールを入れてクランクシャフトの本組み。

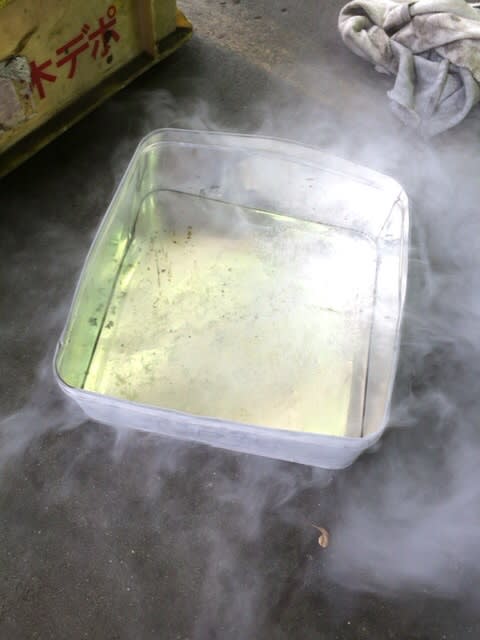

ここで専用の容器に入った液体窒素が到着。

この液体窒素専用のマホー瓶…メチャクチャ高いんですよ…笑

この10リットルサイズでも10万以上はするんじゃないでしょうか…

液体窒素自体は安いもんです…

今回は5リッター注文。

液体窒素も来たのでピストンを組み替えていきます。

この手のエンジンはピストンやコンロッドの重量合わせは行いません。

ステンレスの容器に液体窒素を注ぎます…

のんびりしてると蒸発してしまうので手際よく作業を進めます。

新品のピストンピンを液体窒素に浸けて冷却しておきます…

これまた新品のピストンをジグにセット。

それと並行してコンロッド小端部をヒートガンで150度程に温めておきます…

頃合いを見てピンを取り出し。

当然、手では触れないのでこのようなフックで…

バルブシートなんかを交換する時もそうなんですが、こっからはスピード勝負です…笑

取り出してから約5~10秒くらいまでならピンは手で簡単に入ります。

他の2本も同じように組み付け。

ピストンピンの圧入はこの方法がベストです…

プレスだと何処かしらに圧力がかかってしまうのでピストンが変形したり、ピンが削れたりする可能性がありますから…

後は自然に常温になるのを待って、メタルやリングの組み付け準備…

シリンダーにピストンを組んでいきます…

コンロッドメタルのオイルクリアランスも0.06mmで問題無し。

更にインナープレート、カムシャフト、インジェクションカム、オイルポンプを取り付け…

と、本日はここまでで終了…

明日から連休に入るので続きはゴールデンウィーク明けになります…

それと、本日新しく入った新兵器…

フレックスタイプのマグネットスタンド…

ネックが自由自在に曲がり好きな所で固定出来るんですが…

正直…

使いずらいです…

いかんせん小回りが利かない…

買って損した。

本日は朝から昨日の続きです…

部品はもう全て揃っており、ヘッドとブロックも昨日戻ってきました。

で、ピストンがフルフロートだと思ってたものの、実際にはコンロッド圧入タイプのピストンだったので急遽SSTを製作。

当初はピン冷却をドライアイスで代用するつもりだったんですが、知り合いの酸器屋さんに聞いたら専用容器を貸してくれる…との事なので液体窒素を手配。

届くまでに他の作業を…

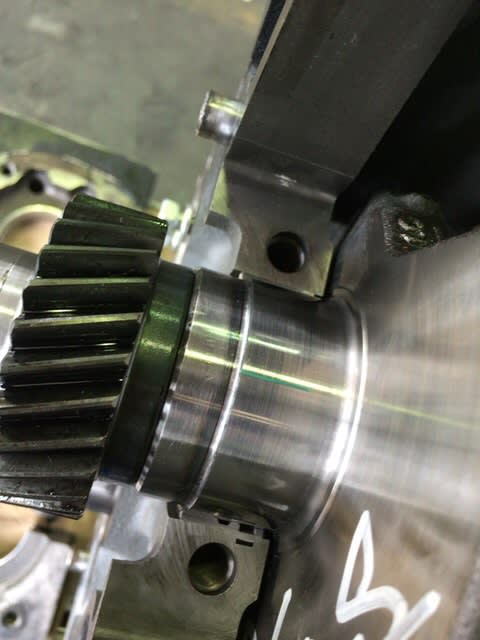

クランクシャフトの組み付け準備をしていきます。

新品のメタルを取り付けて、まずはオイルクリアランスの測定。

見にくいですが、プラスチゲージ入ってます。

キャップを規定トルクで締め付け…

再度キャップを外してクリアランス測定…

クリアランスは0.051mmで問題無さそうです…

上下4箇所…計8箇所で測定します…

1度クランクシャフトを取り外し、ゲージを綺麗に除去…

今度はエンドプレーの測定をします…

またまたクランクシャフトを取り付け規定トルクで締めます。

回転させて馴染ませた後、エンドプレーを測定。

スラストはスタンダードサイズを入れてます。

結果0.05mm…

こちらも問題無し。

サイドシールを入れてクランクシャフトの本組み。

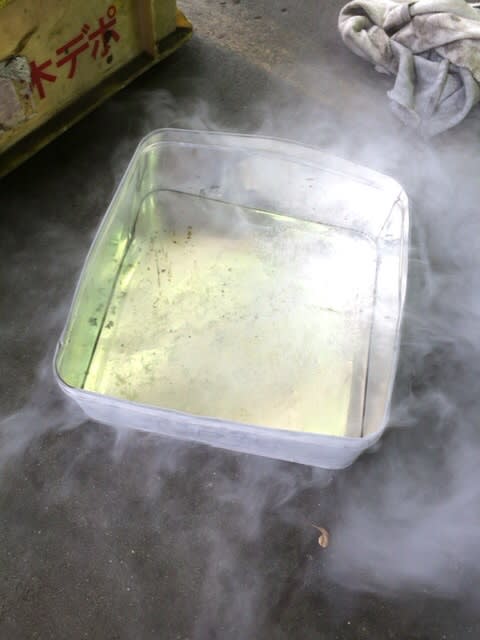

ここで専用の容器に入った液体窒素が到着。

この液体窒素専用のマホー瓶…メチャクチャ高いんですよ…笑

この10リットルサイズでも10万以上はするんじゃないでしょうか…

液体窒素自体は安いもんです…

今回は5リッター注文。

液体窒素も来たのでピストンを組み替えていきます。

この手のエンジンはピストンやコンロッドの重量合わせは行いません。

ステンレスの容器に液体窒素を注ぎます…

のんびりしてると蒸発してしまうので手際よく作業を進めます。

新品のピストンピンを液体窒素に浸けて冷却しておきます…

これまた新品のピストンをジグにセット。

それと並行してコンロッド小端部をヒートガンで150度程に温めておきます…

頃合いを見てピンを取り出し。

当然、手では触れないのでこのようなフックで…

バルブシートなんかを交換する時もそうなんですが、こっからはスピード勝負です…笑

取り出してから約5~10秒くらいまでならピンは手で簡単に入ります。

他の2本も同じように組み付け。

ピストンピンの圧入はこの方法がベストです…

プレスだと何処かしらに圧力がかかってしまうのでピストンが変形したり、ピンが削れたりする可能性がありますから…

後は自然に常温になるのを待って、メタルやリングの組み付け準備…

シリンダーにピストンを組んでいきます…

コンロッドメタルのオイルクリアランスも0.06mmで問題無し。

更にインナープレート、カムシャフト、インジェクションカム、オイルポンプを取り付け…

と、本日はここまでで終了…

明日から連休に入るので続きはゴールデンウィーク明けになります…

それと、本日新しく入った新兵器…

フレックスタイプのマグネットスタンド…

ネックが自由自在に曲がり好きな所で固定出来るんですが…

正直…

使いずらいです…

いかんせん小回りが利かない…

買って損した。