以前記事にした

エンジンスワップ…

無事エンジンの換装作業も終わったトコまでが前回の内容でしたが…

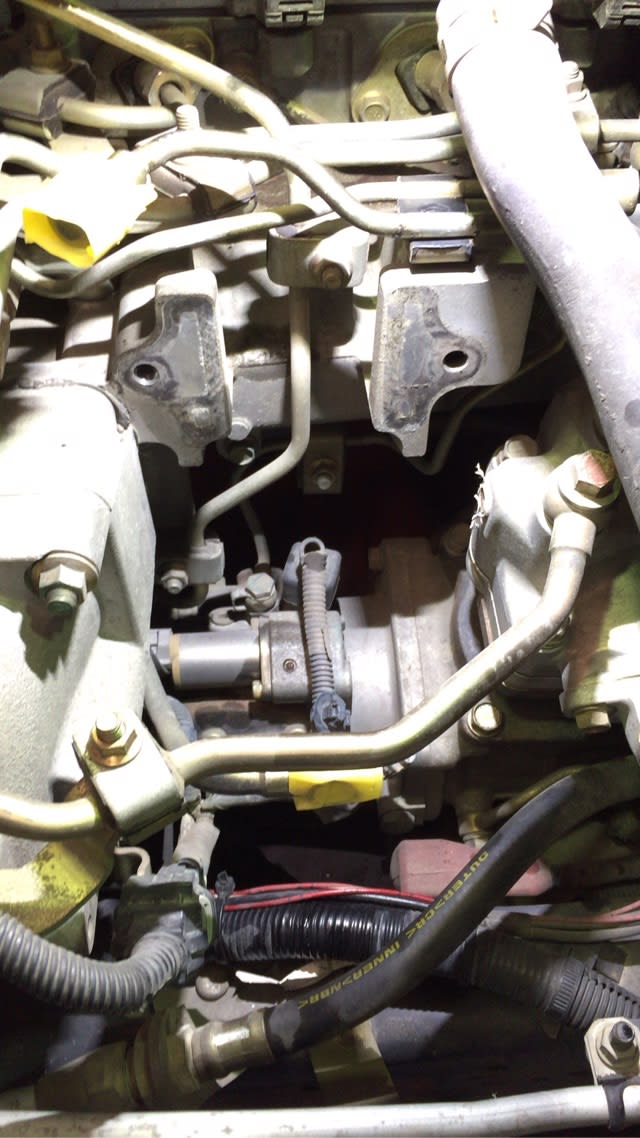

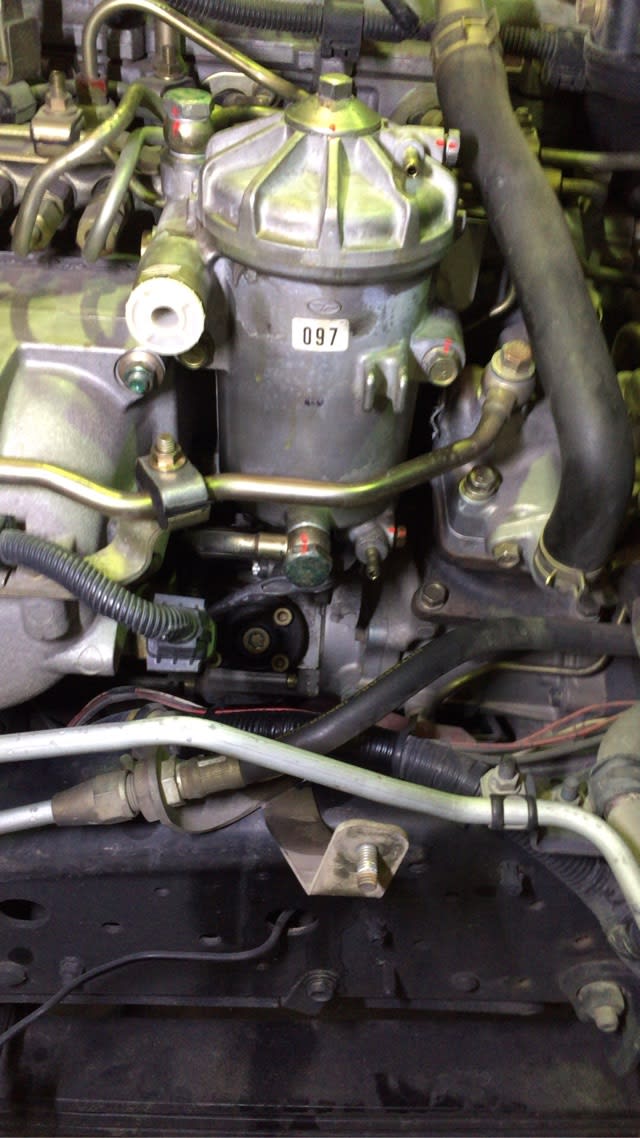

その後エンジンの作動テストなどを終え、パワーユニットがトレーラーに搭載されました。

後は荷を積んだ状態での作動テスト。

このパワーユニットはポールトレーラーのステアリングを操舵する為の油圧を発生させるもので、荷物によってはトラクターとトレーラーの全長が30m近くにもなる場合があり、そのままでは交差点などを曲がりきれないのでトレーラーのタイヤもステア出来るようになってます…

当然、荷を積まないと大した負荷もかからないので空荷の時に問題無いから…といって作業完了という訳にはいきません。

もともと搭載されていたヤンマー(ディーゼル)がブローして、その後応急的にロビン(ガソリン)を載せて運行してもらったんですが荷を積んだ状態での負荷にトルク負けしてエンジンストールしちゃってました…

そこでパワーユニットのメーカーさんに新たに選定してもらったHONDAエンジン(ガソリン)を搭載した訳ですが…

なんせ夜間輸送なので途中で止まった…なんてシャレになりませんのでこの目で確認するまでは安心出来ません。

という事で荷物の積込みと運行に同行して問題無いか?を確認してきました。

で、結論から言うと心配していたパワーやトルクは全く問題無く、ヤンマーに比べ最高回転数も上がりステアリングスピードも速くなり荷物を積んだ状態でもパワフルでした。

が…

新たな問題が発生…

運行も終盤に差し掛かった頃、パワーユニットのエンジンが不調になりエンジンストップ…

⁇

再始動を試みるもかかりそうでかからない。

何度かクランキングするとブスブスしながらもなんとかかかったんですが、スロットルを全開にしても回転が上がらず、くすぶっている感じ…

そのまま再度エンジンが止まってしまい…

症状的にはプラグがカブってるような…

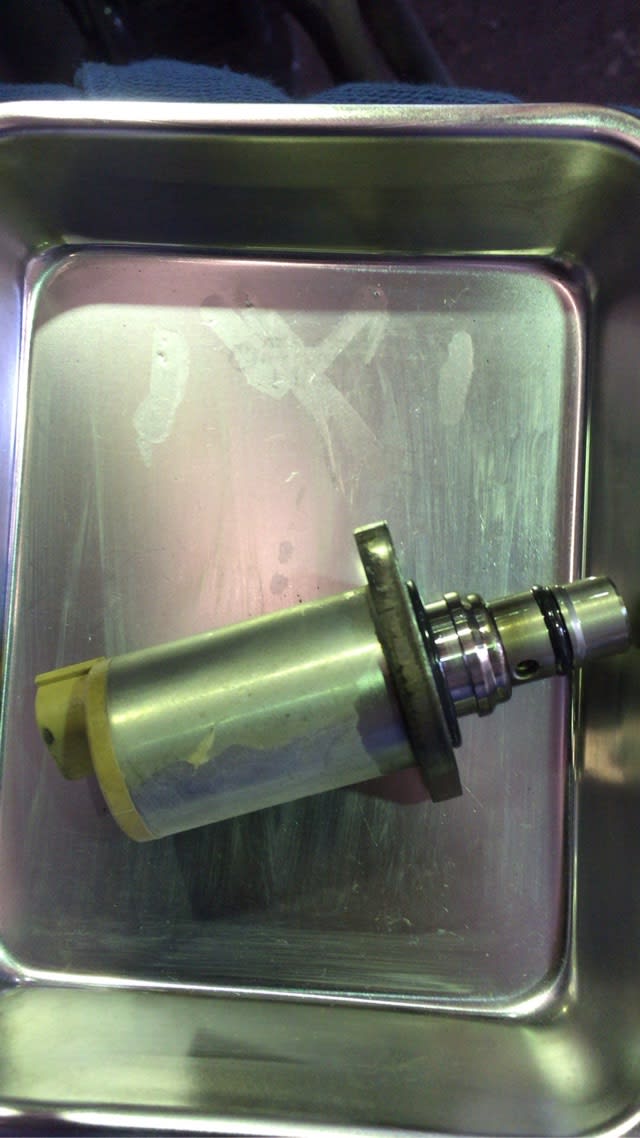

で、原因を探る為にエアクリーナーやプラグを点検するとプラグは見事に真っ黒&湿っており、新品のはずのエアクリーナーも真っ黒け…

プラグを掃除してエアクリーナーを取り外した状態でクランキングしたらエンジンも始動。

スロットルを開けると回転も上昇…

エンジンがかかっている状態でエアクリーナーを取り付けるとまたブスブスとくすぶりながらエンジンストップ…

どうやらエアクリーナーが詰まって必要な量の空気がエンジンに吸い込めない為にエンジンが止まってしまうみたい。

とりあえずまだ運行も残っておりこれ以上時間をロスする訳にはいかないのでエアクリーナーレスでカバーだけ付けてエンジン始動…その状態でなんとか無事に輸送も終わりましたが…

お客様にはしっかりと叱られました。笑

原因はマフラーから排ガスが漏れてユニット内に充満…それを再度吸気してしまいエアクリーナーが詰まった…という結論に。

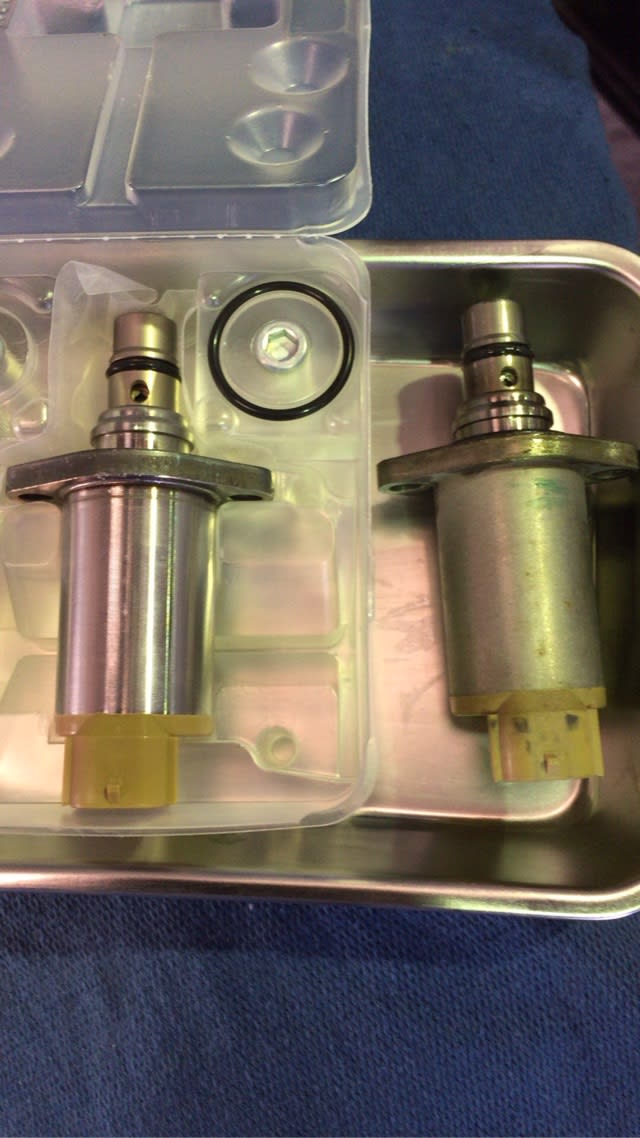

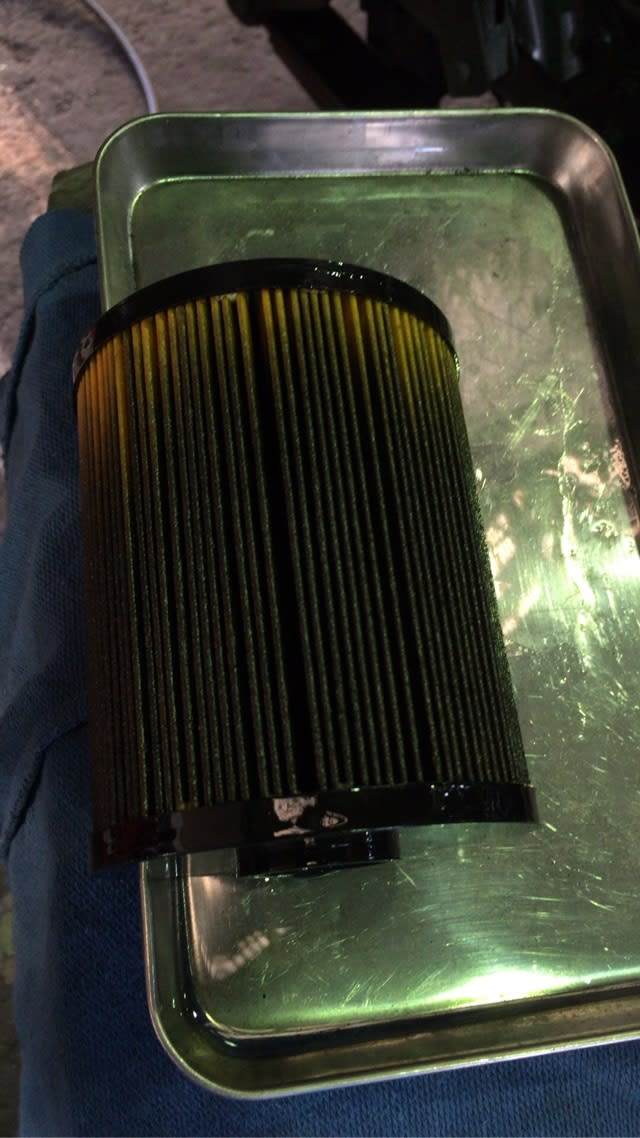

取り外したエアクリーナー

本来黄色なんですが真っ黒。

マフラーから排気漏れ→ユニット内に溜まる→吸気側がその排ガスを再度吸い込む→燃調が悪化→燃焼状態が悪くなるので排ガスが更に汚れる→その排ガスを更に吸気…

といった感じに悪循環を繰り返したかと。

とりあえず原因はこんなとこです…

ただ、さすがにエアクリーナーレスの状態ではリスクが高いし、翌日の深夜にはまた次の輸送があるのでそれまでになんとかしないといけないので…

車が空いた朝一番からパワーユニットを取り外して工場に持ち帰り対策をする事に。

エアクリーナーは新品に交換。

課題としては…

・ユニット内で排ガスを出さない

・吸気はユニット外のキレイな空気を吸う

この2点。

まあよく考えれば当たり前の事なんですが、少々認識が甘かったと言わざるを得ません…

今回のような汎用エンジンは換気の良い所で使用する想定なのでパワーユニットのような閉ざされた空間で使用するにはいつも以上に吸排気に気を遣う必要があったという事ですね…

いい勉強になりました…笑

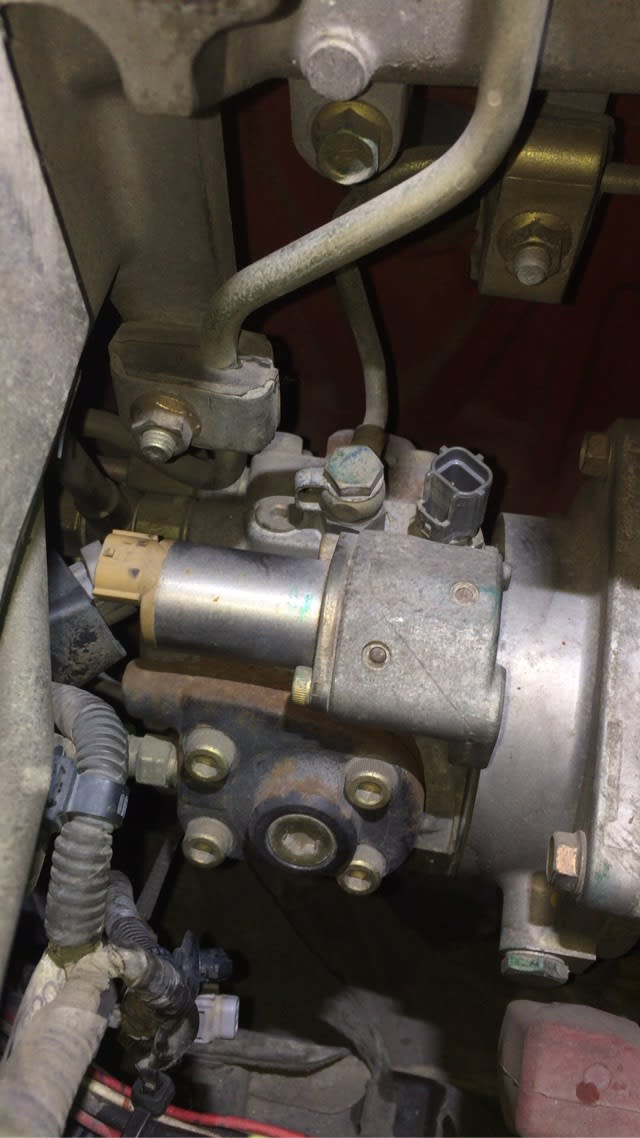

まずはマフラー各部からの排気漏れを徹底的にシールドします…

ピンボケすいません…笑

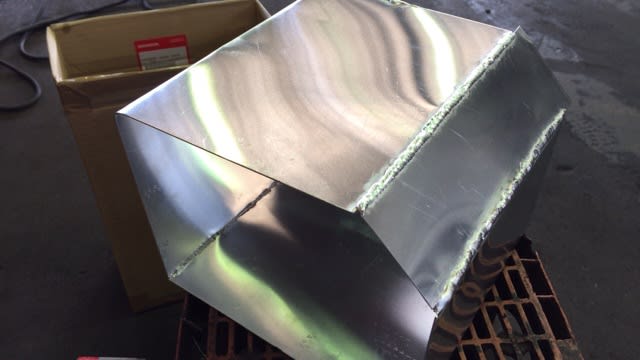

カバーの隙間を溶接。

更に今回マフラーを加工するにあたり使用しなくなったビス穴からも思いっきり排気ガスが漏れてました。

コレは加工前の写真…

遮熱板が付いてると見えない部分だったので外して気付きました。

まさかこの穴から漏れてるなんて…

そのビス穴も溶接で閉じます。

ユニット内にはあちこちにススが付いてます…

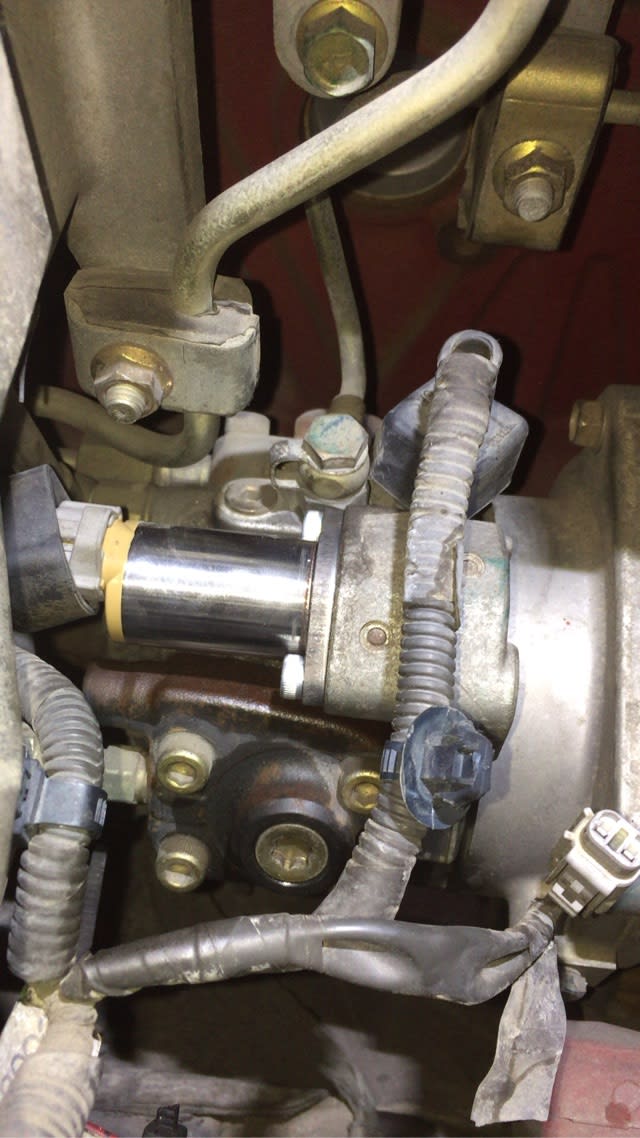

そんなマフラーとインテークが隣合わせな構造なので…

マフラーから排気が漏れたらそりゃインテークが吸い込むよなぁ…( ´_ゝ`)

スリップジョイントにもマフラーコーキングとアルミテープでシール。

とりあえずマフラーのシールド処理は完了。

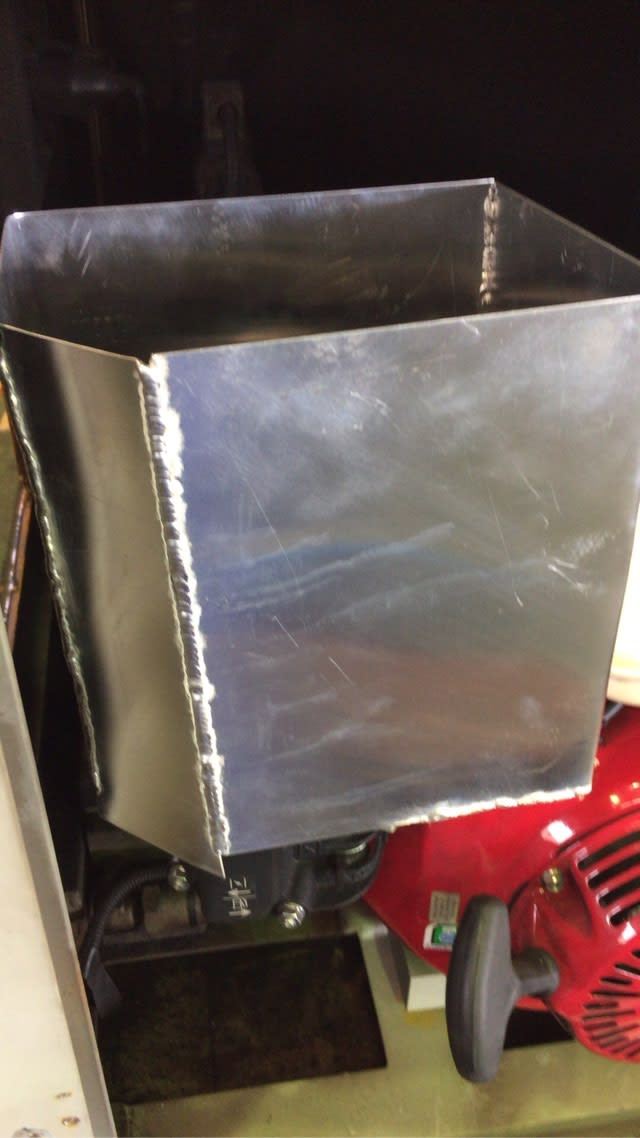

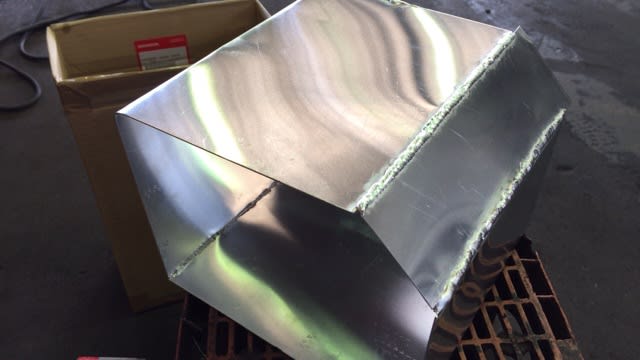

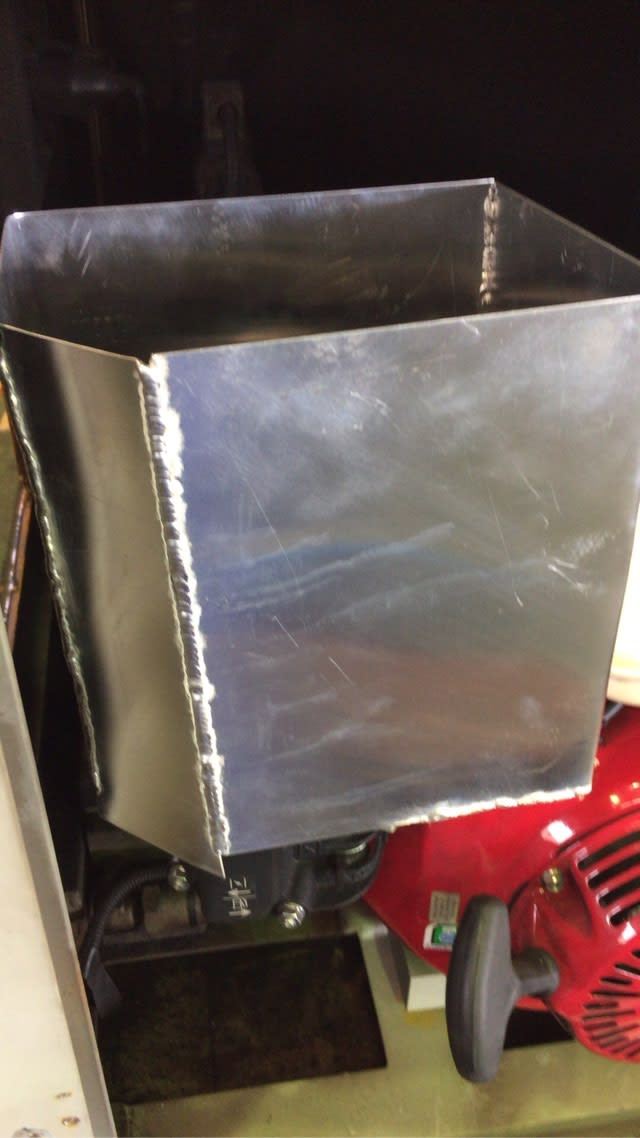

次はインテークがキレイな外気を吸い込めるようにダクトを製作します。

矢印の位置から空気を吸い込むんですが、形状的に100%外気とはいかないのでアルミ板でなるべく隙間が出来ないように形を合わせてカットしていきます。

切って曲げてを繰り返し…

各部を溶接して…

取り付けます。

上蓋は溶接しちゃうと取り外しが出来なくなるので今回はタイラップで脱落防止をして上からアルミテープを、更にダクト用の穴を開けてフレキシブルダクトでパワーユニット外に出します…

外側にも雨が入らないようにカバーを。

コレはホームセンターで980円で買ったダクトカバーです。笑

コレで今回の原因の対策は完了です。

エンジンを始動してもユニット内での排ガスの漏れも無さそうです。

今回は次の輸送の関係もあり、とりあえずここまでで作業は一旦終了…

再度車両に載せて昨日の輸送は無事に何事もなく終了しました。

とりあえずホッとしましたが…

めでたしめでたし!とはいかず今後の課題も先読みして対策する予定を立てなければ…

まず、エアダクトも当面はコレで問題無いでしょうが今回は一時的な対策なので今後はエアクリーナーのケースを新規に製作して100%外気を吸入出来るようにするつもり。

それから熱害対策も。

コレは実はこのエンジンを載せた時から懸念していた事なんですが…

ディーゼルエンジンに比べガソリンエンジンは高温になりがちで…

更にユニット内にマフラーがある為どうしてもユニット内部の温度が上がり気味になってしまいます。

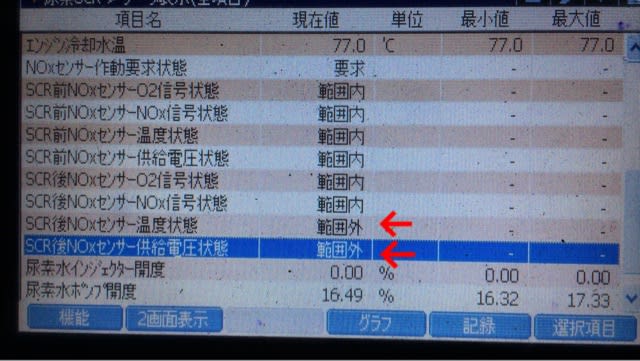

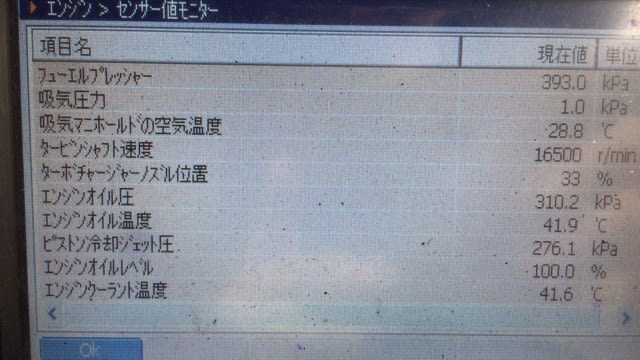

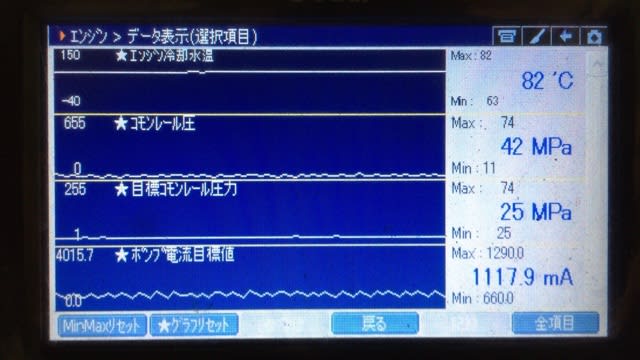

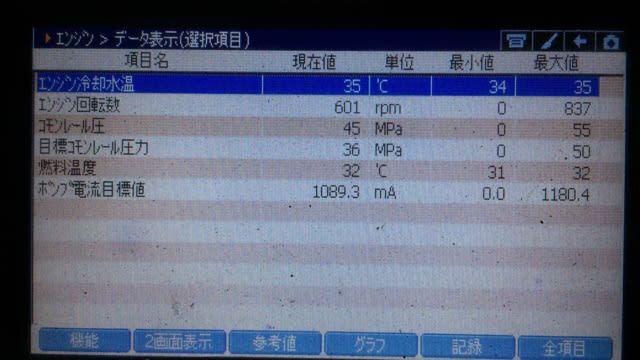

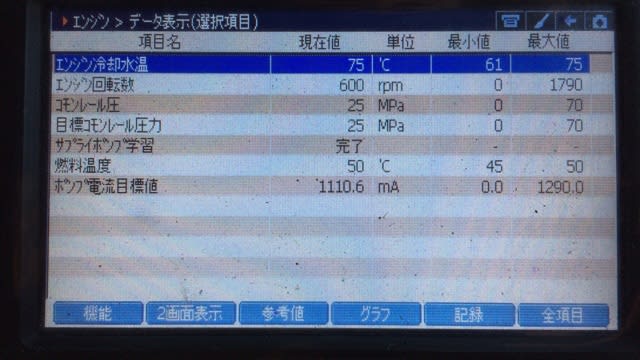

今回ユニット内部の温度を測ってみると…

測定時の外気温度は約31℃…

このような温度センサーで測定します。

ユニット内の温度は…

72.8℃…

マフラーの真横の温度は126℃…

マフラーの1番熱い所に限っては約200℃…

エアクリーナーの吸い込み口…つまり吸気温度は55℃…

やっぱり少し高めですね…

今後は熱対策も大きな課題となりそうです。