急に寒くなったと思ったら昼間は汗ばむ気温だったりと体調管理に気を使う季節になりました…

入庫してきた段階でなんか甘ーい香りがするので調べると…

ミッション降ろすとフライホイールにクラック有りで要交換。

排気シャッターをコチョコチョすると…

排気温度も600℃オーバーでもしかして…と、甘い期待を持ちましたが…

こうなればキチンと引導を渡してあげなければなりません…

酸化触媒をプレスで押し戻し、その後にフィルターと共に洗浄。

洗浄後の触媒位置…

一度ズレた触媒はズレ癖⁉︎と言うのかフィッティングが悪くなる為、そういう癖がついちゃいます…

ここで本来ならズレ止めの加工を施そうと思うのが普通なんですが…

折れた温度センサは新品交換です…

車両に組み付け乾燥後に強制再生。

フィルターを分解するとドスコイ状態。

こちらも煤抜けは無いのでプレスで適正位置まで押し戻して洗浄工程に入ります…

ズレ止めのプレートを溶接。

せっせと組み付け…

車両にドッキング。

その後温度や差圧を点検して問題ない事を確認して完了…

当初は部分的な張替えを検討していたのですが、床板のサイズ加工業者さんが廃業の為、既製品サイズになるとの事で仕方なく面での張替えに変更しました。

この仕事をすると腰がおじいちゃんになります…

ただ、面で張り替えた方が見た目やお客様の満足度、更には自分達の達成感は確実に上がりますね…笑

ミッションを降ろし…

エスコットなので降ろすのに冷却水を抜かなきゃいけない事以外は比較的に楽です…

4軸の為、逃げスペースが…

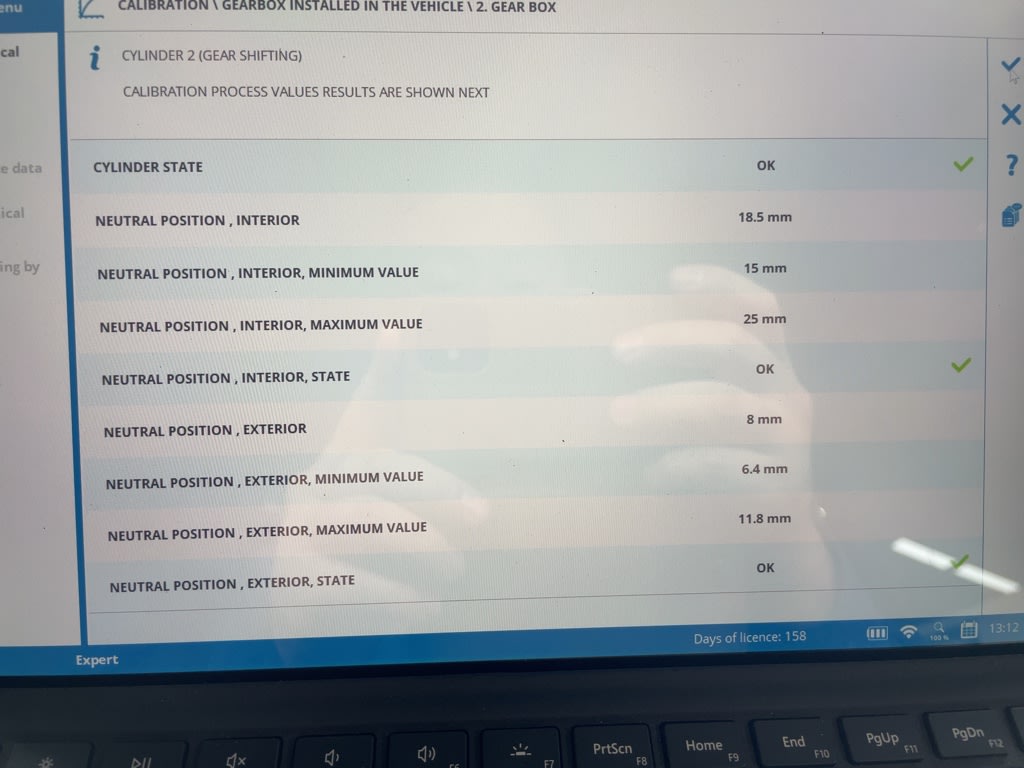

ストロークセンサや…

ギヤインなどのシフトコントロールに…

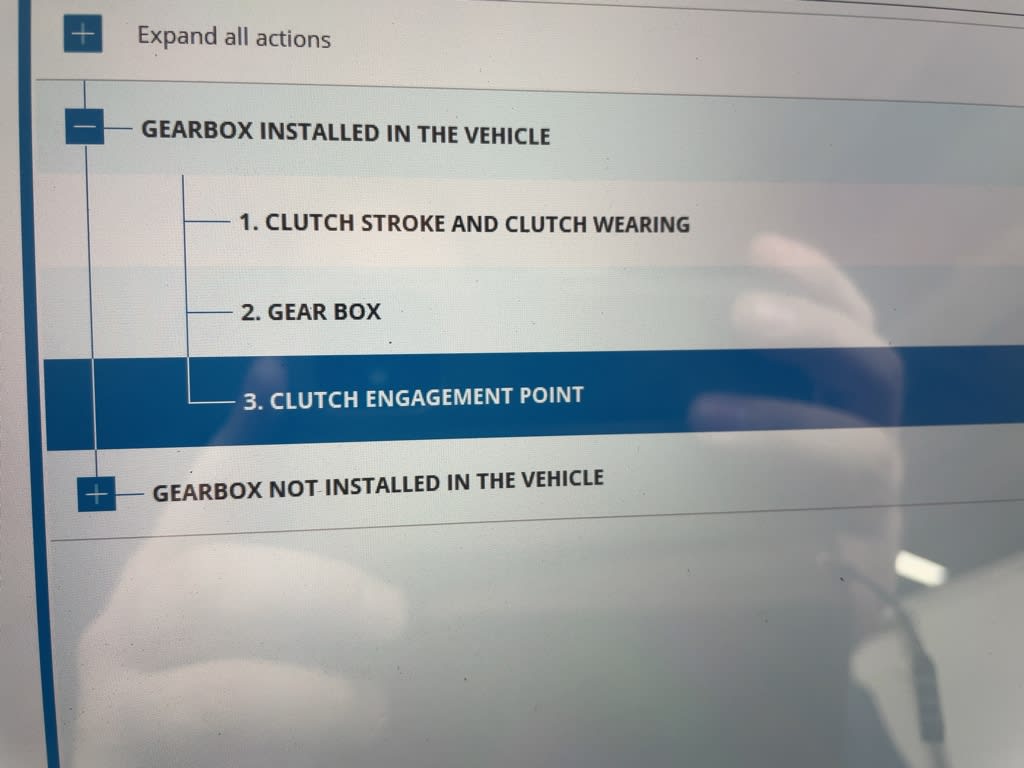

最後にクラッチのエンゲージポイントのキャリブレーションなどを行い…

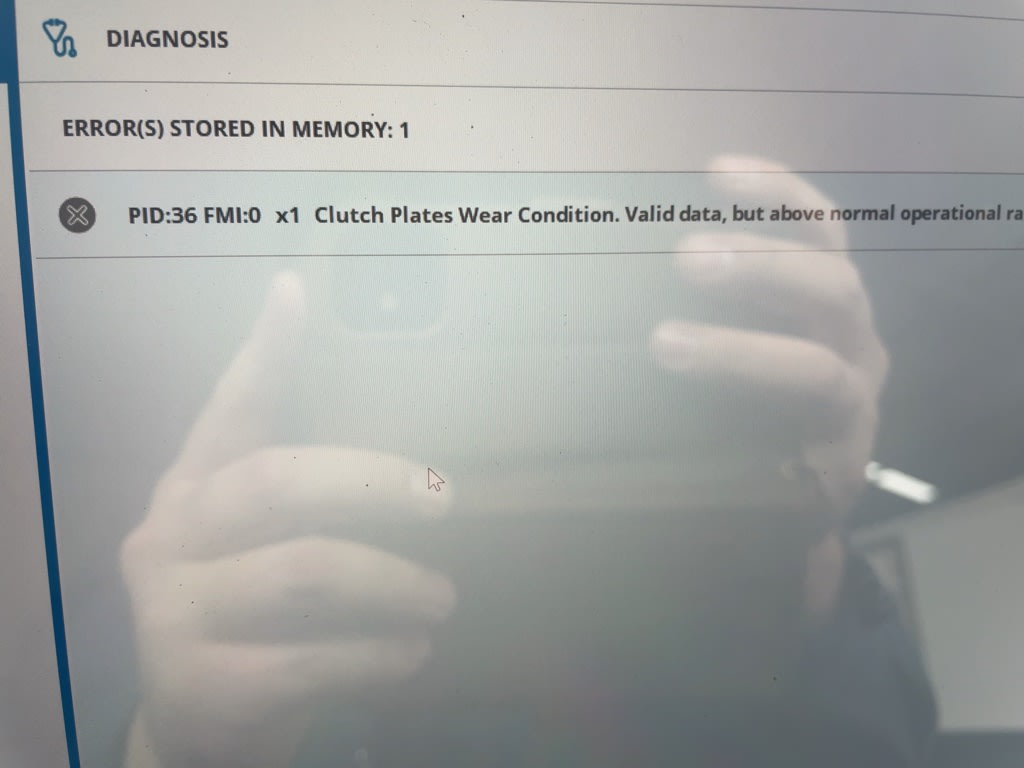

今まで現在故障として残っていた残量警告が過去である事を確認して消去。

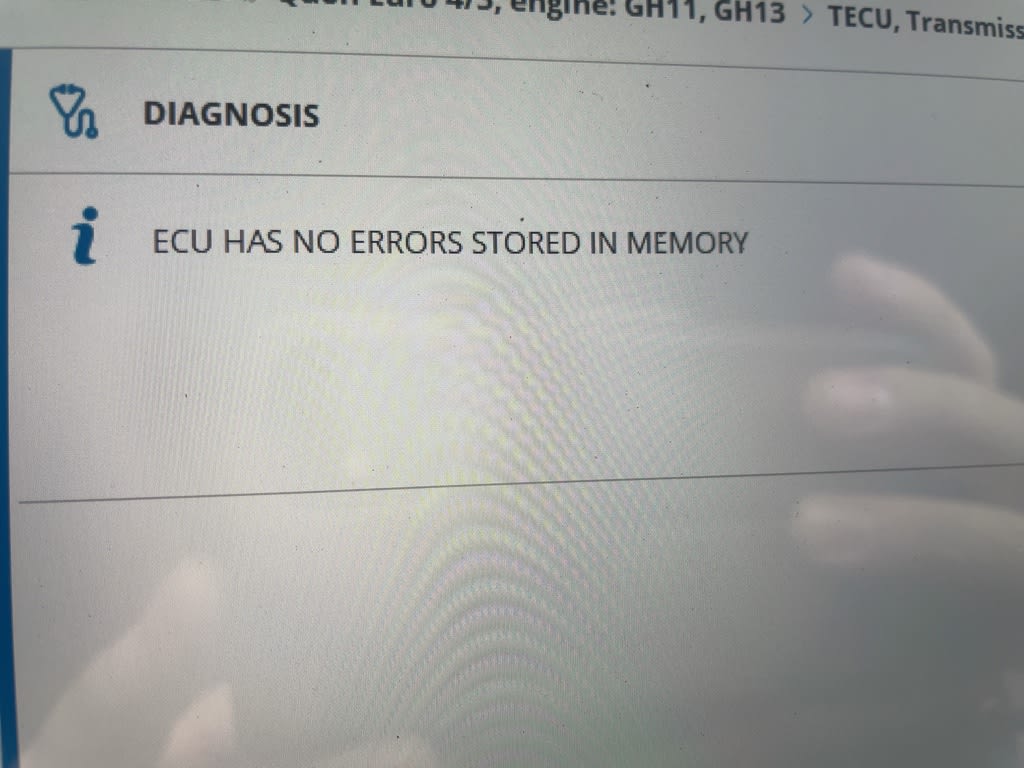

エラーコードがない事も確認して完了です…

たくさん釣れました。

初めて行った海釣りでどハマりしてしまい、早くも第二回の釣行に…

海上釣堀ですが、これがなかなか奥が深い…

釣った魚が食べられるというのも釣りの醍醐味…

メカニックが1人増えた事で処理台数が格段に増えたんですが、1人増えるだけでここまで効率が上がるとは想像もしていませんでした。

設備による効率化も重要ですが適正人員によって効率を上げる事も凄い重要だな…と今更ながらに感じました。

まずは車検で入庫のギガ…

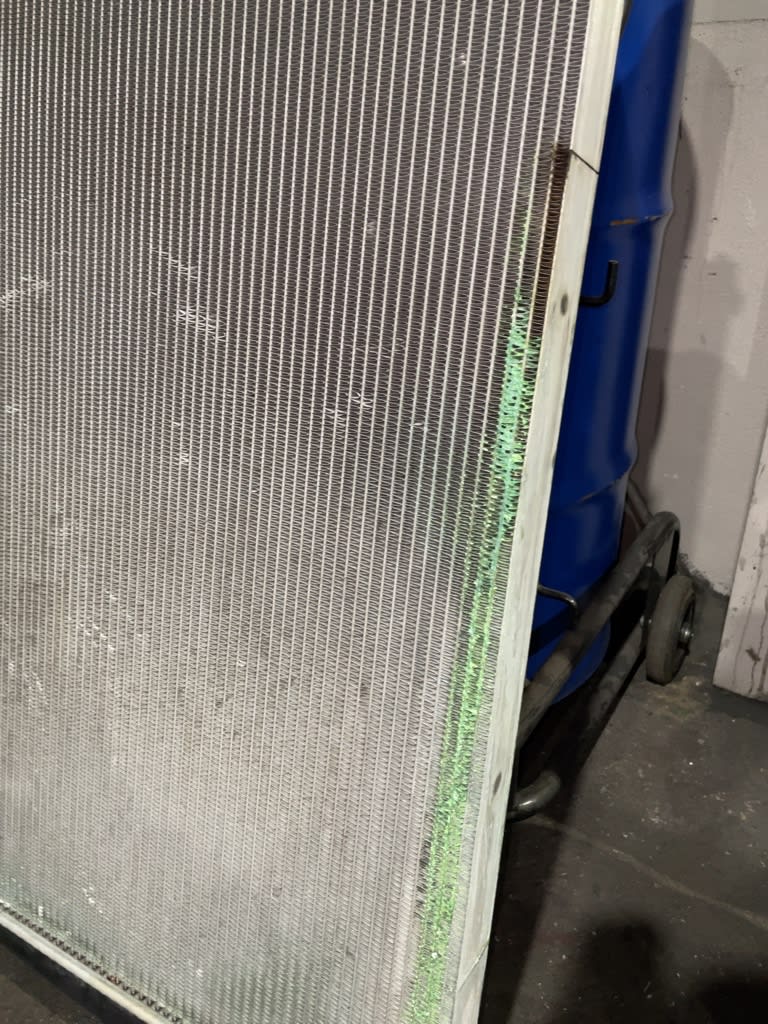

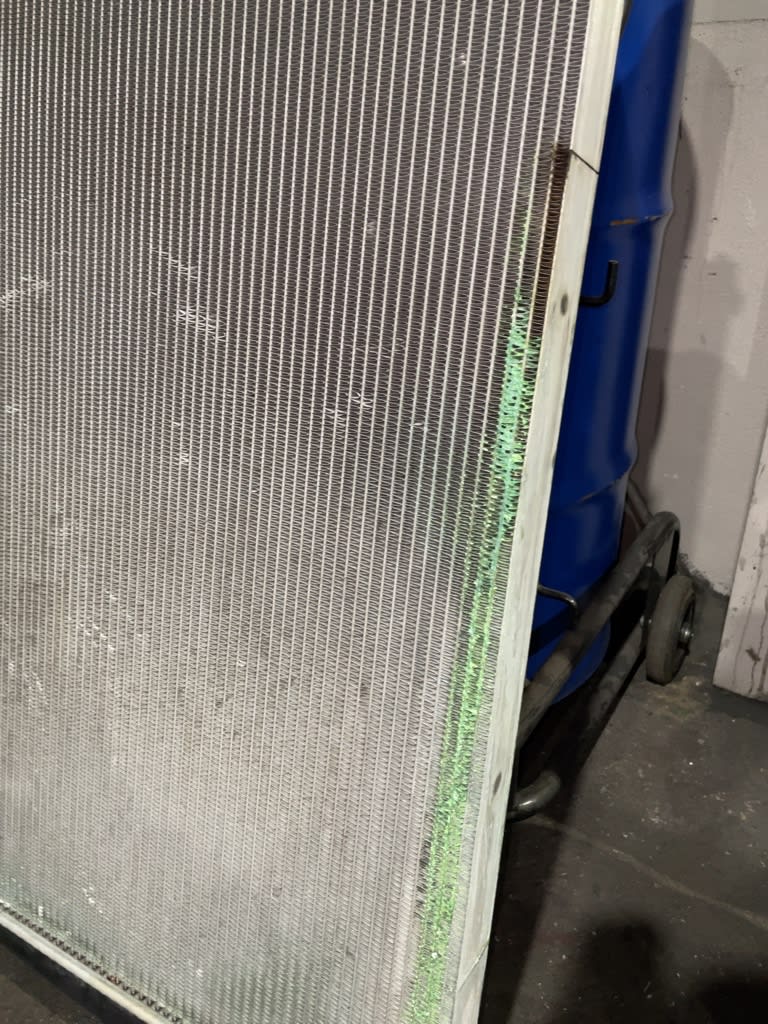

入庫してきた段階でなんか甘ーい香りがするので調べると…

ラジエーターご臨終の為交換。

車検のトレーラー。

シューの残量が少なめなので交換。

返却したコアが再使用不可との事でコア代がかかった事以外は特に問題もありませんでした…

しかしコア代は高い…

クラッチオーバーホールのFP54スーパーグレート。

ミッション降ろすとフライホイールにクラック有りで要交換。

問題はフライホイールがメーカー欠品納期未定との事ですったもんだしましたが中古良品が手配出来たので事なきを得ました。

再生が終わらないというエルフ。

履歴ではタイムアウトエラーが入っていましたが…

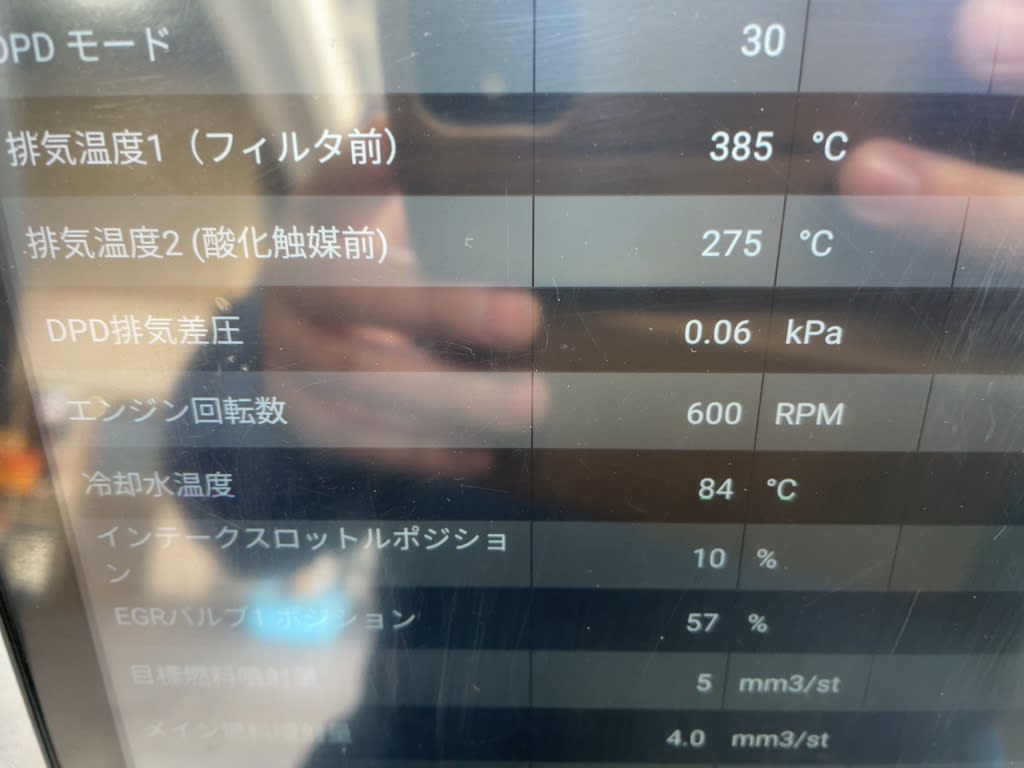

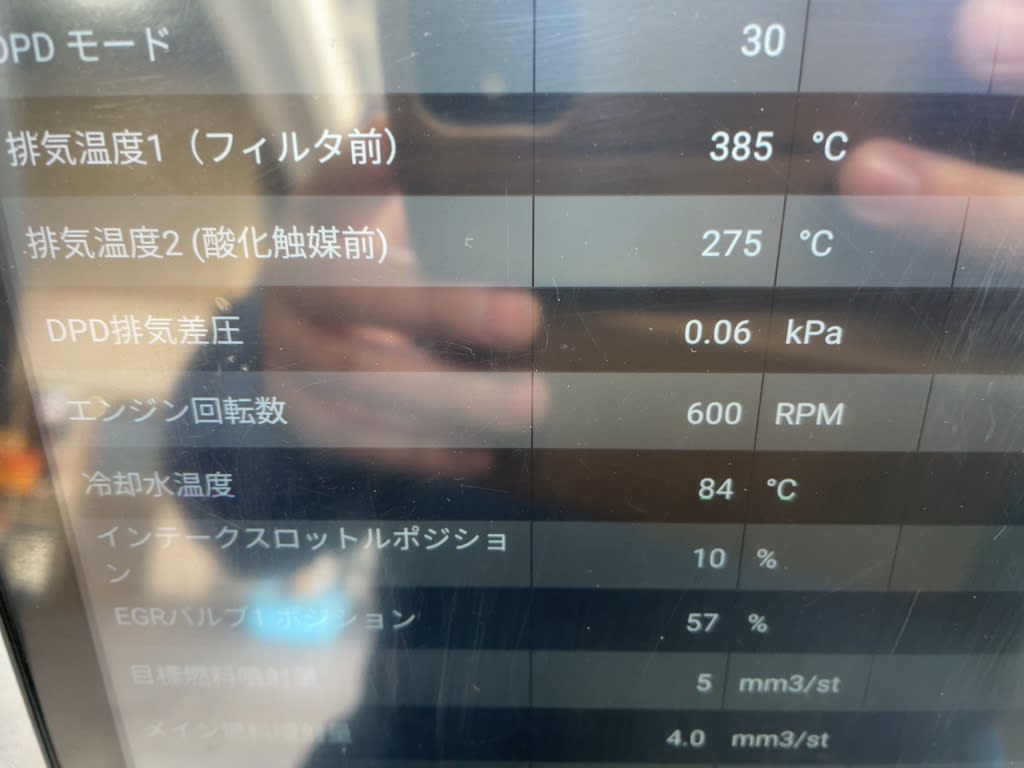

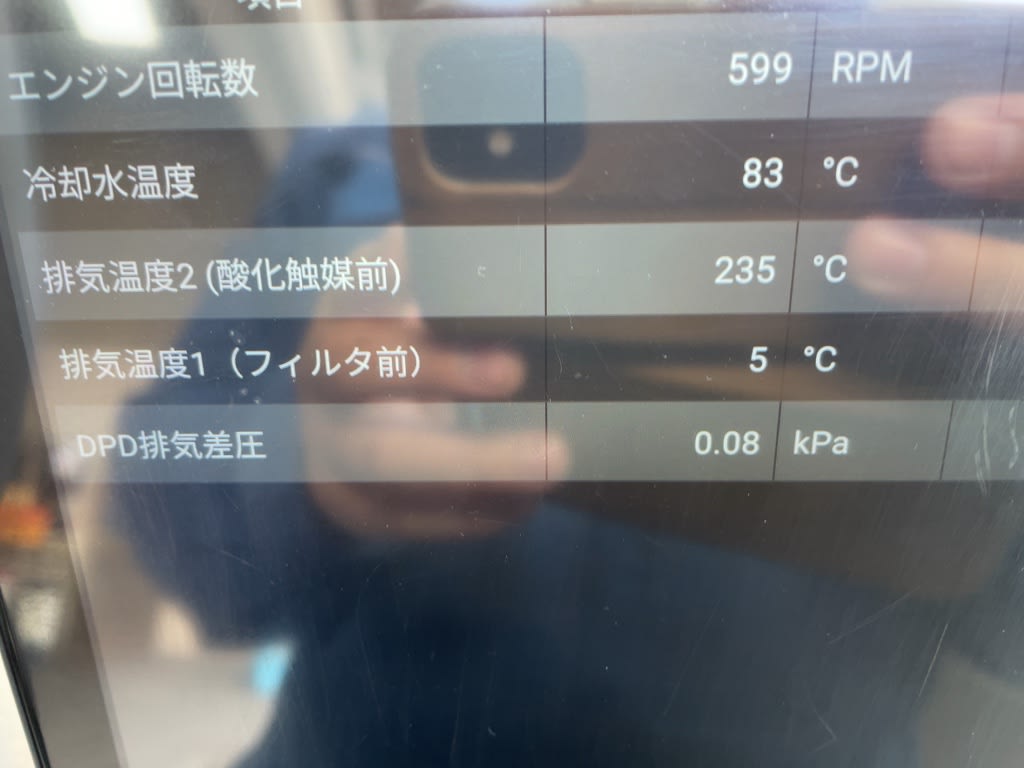

とりあえずデータ注視しながら強制再生をかけるも温度がイマイチ上がらず、差圧も怪しさ満点。

排気シャッターをコチョコチョすると…

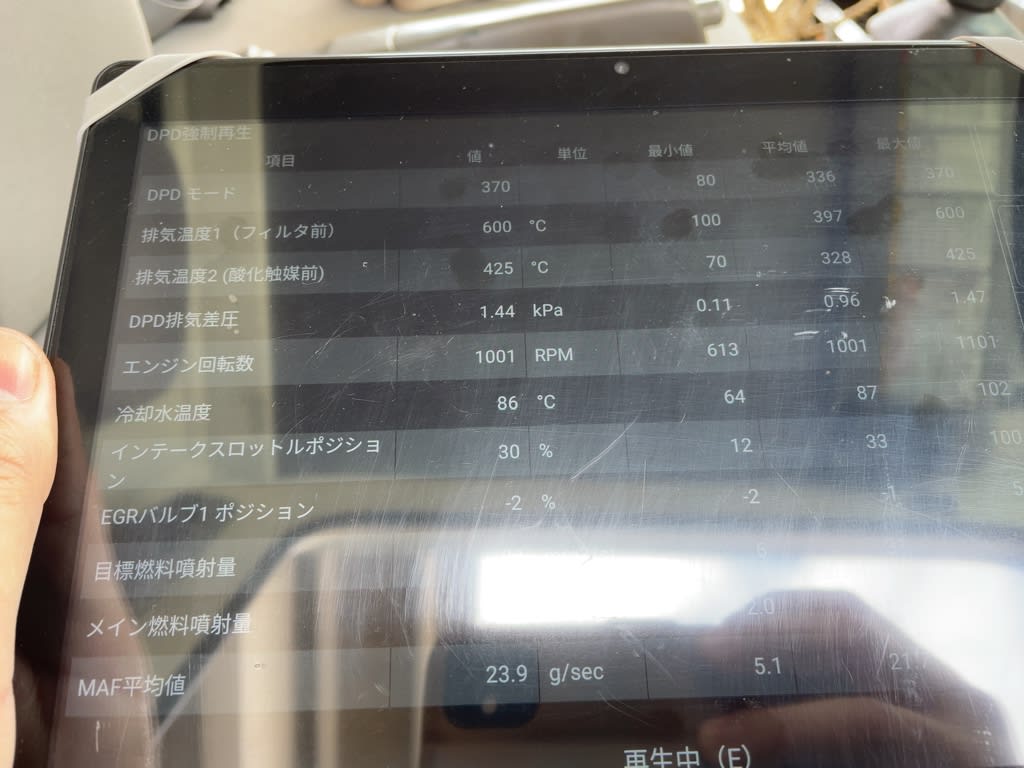

排気温度も600℃オーバーでもしかして…と、甘い期待を持ちましたが…

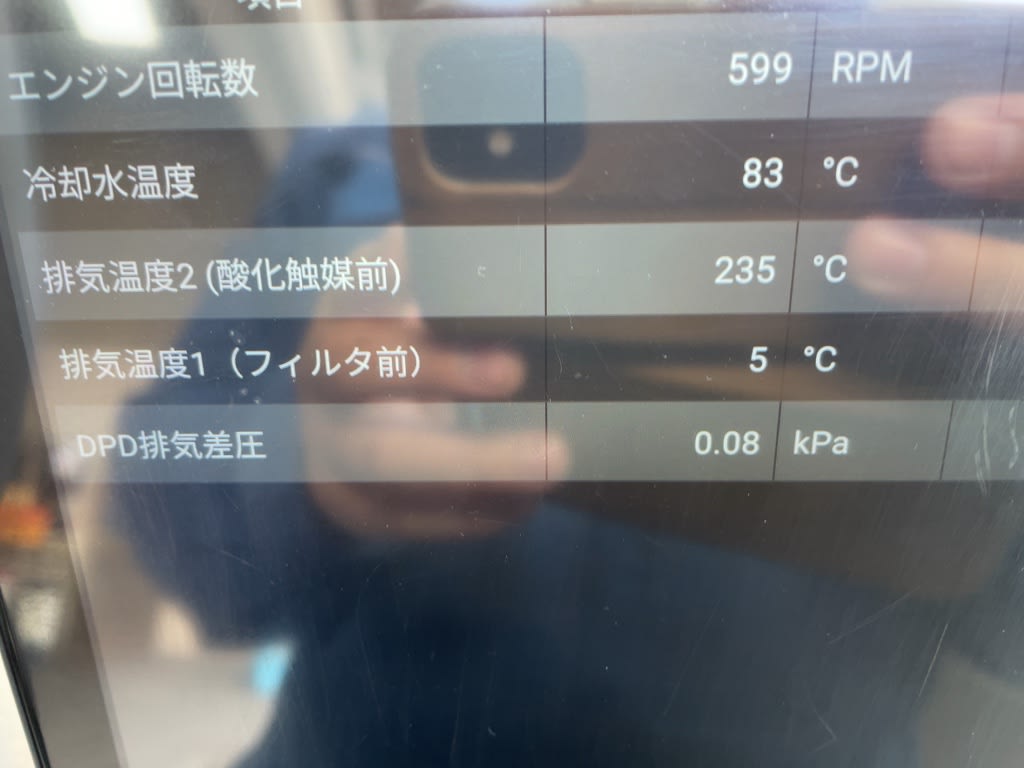

フィルター前の排気温度が5℃に…笑

どうやらトドメを刺してしまったようです…

こうなればキチンと引導を渡してあげなければなりません…

という事でDPFの洗浄。

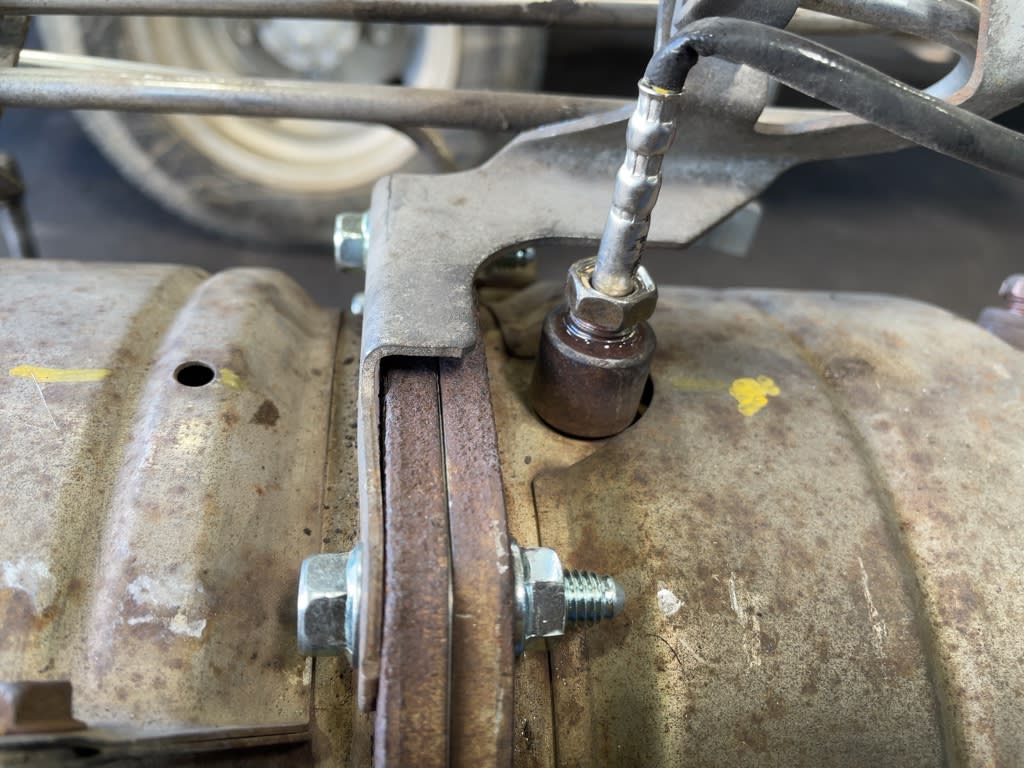

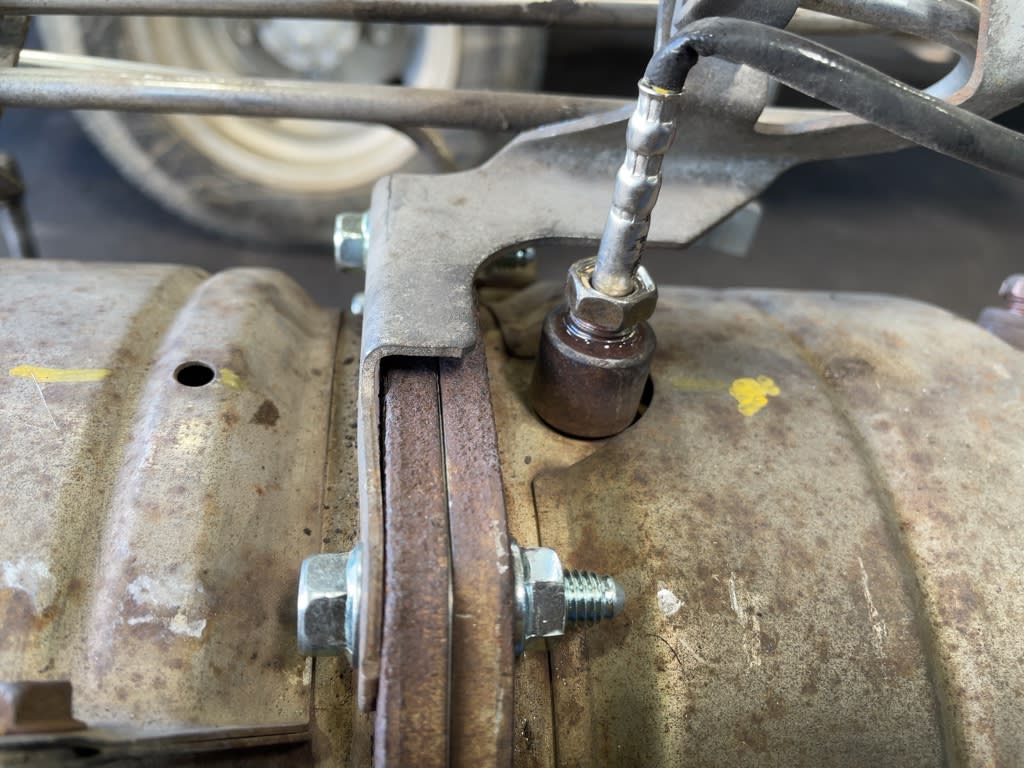

案の定、取り外したDPFは酸化触媒が押されて温度センサーが折れていました…

案の定、取り外したDPFは酸化触媒が押されて温度センサーが折れていました…

こうなると差圧の測定口も埋もれているので正確な差圧は測れません…

酸化触媒をプレスで押し戻し、その後にフィルターと共に洗浄。

洗浄後の触媒位置…

一度ズレた触媒はズレ癖⁉︎と言うのかフィッティングが悪くなる為、そういう癖がついちゃいます…

ここで本来ならズレ止めの加工を施そうと思うのが普通なんですが…

個人的にはここはユーザーさんを見極める必要があると思っています。

何が言いたいかというと…

DPFにある程度知識や関心のある運送会社さんやユーザーさんなら迷わずズレ止めの加工をするんですが、個人で乗られているユーザーさんはいまだにDPFに無関心なユーザーさんも少なくありません…

そういうユーザーさんにズレ止め加工を施してエンジンが止まるまで乗り続けられるよりは、触媒がまたズレて再生不良のチェックランプでも点いてくれた方が早めに気付いてくれるので結果的に修理費用は抑えられると思うんですよねぇ…

まあそんな考えもあり、今回はズレ止め加工は施さず組み付け。

折れた温度センサは新品交換です…

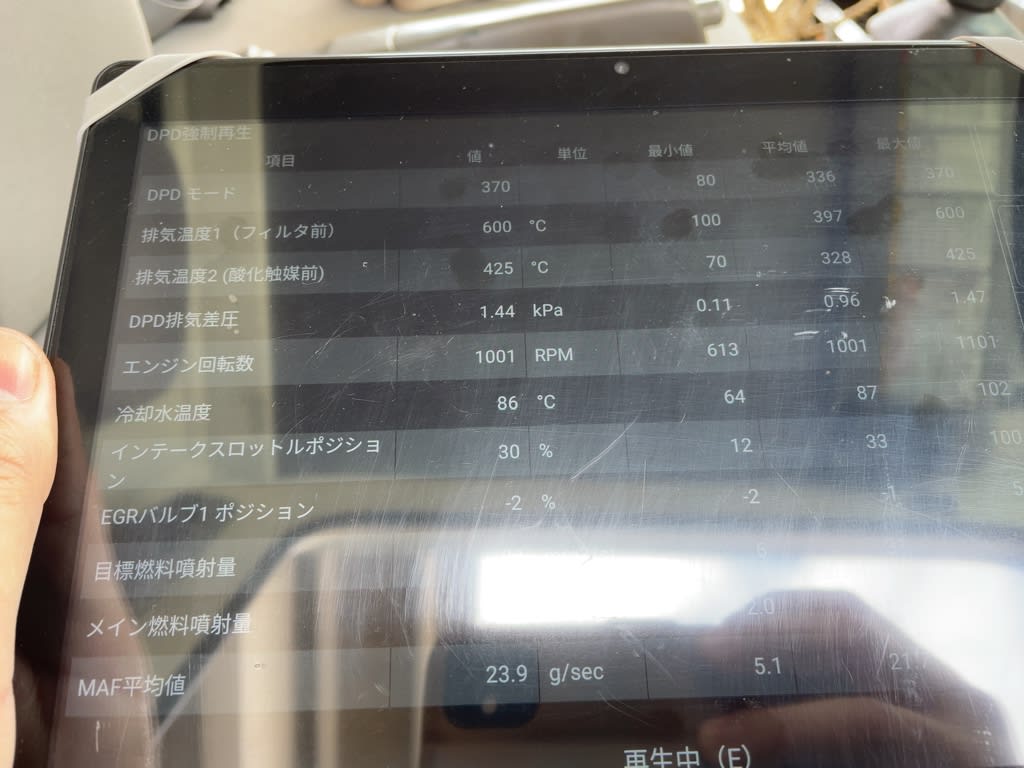

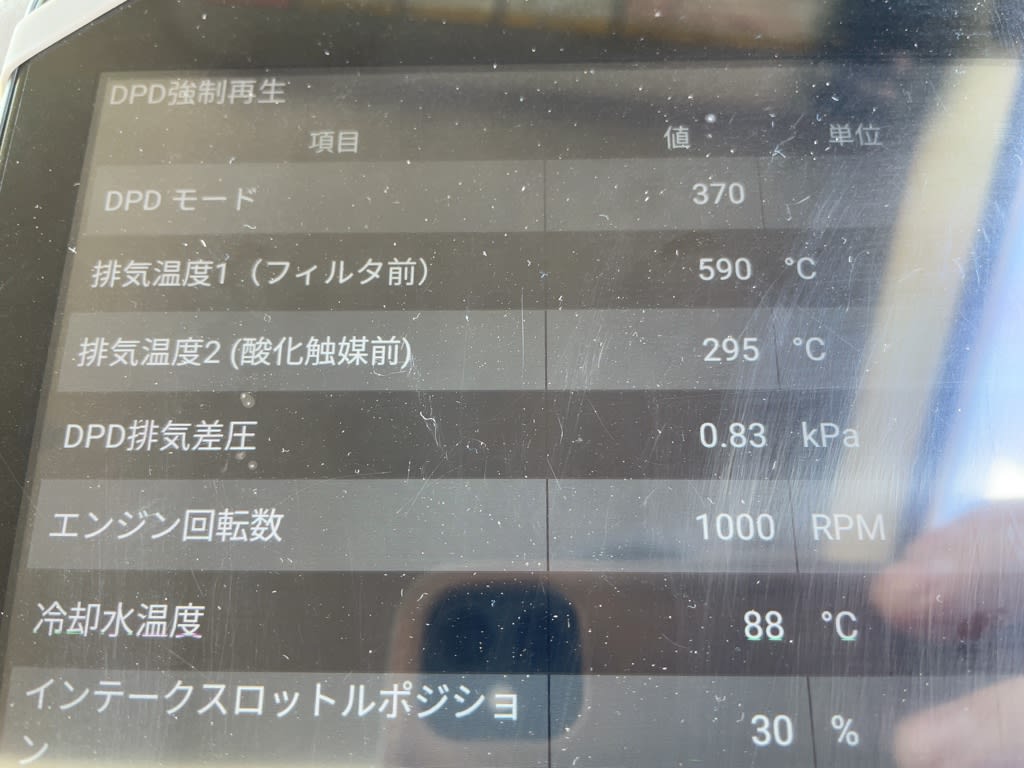

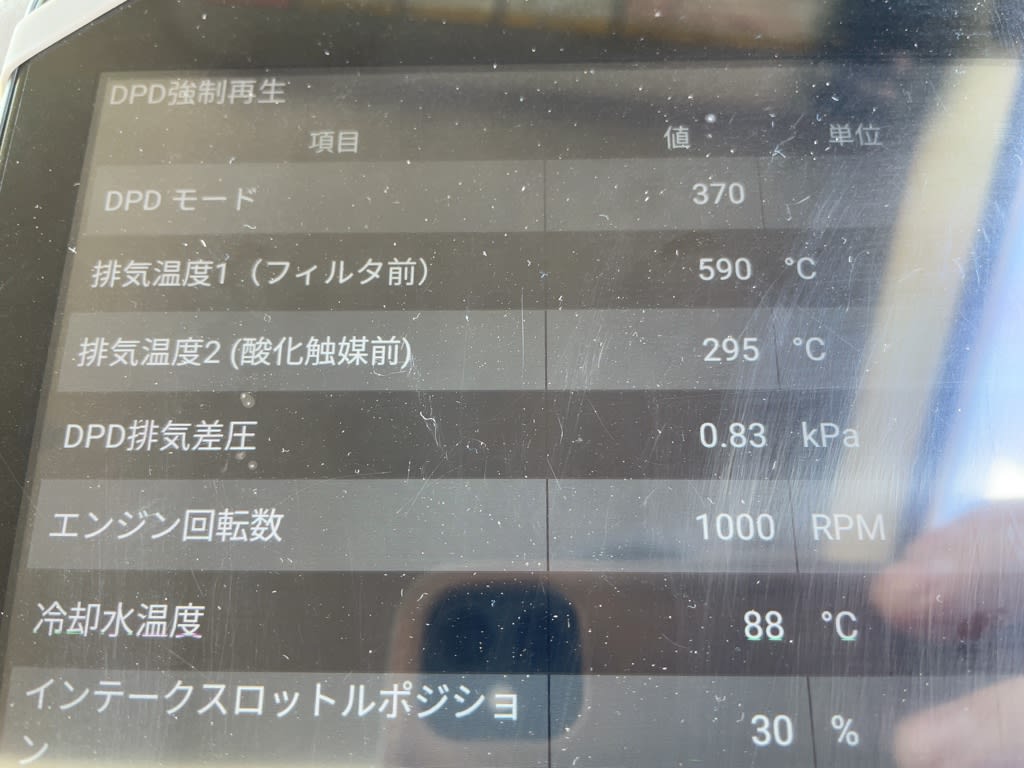

車両に組み付け乾燥後に強制再生。

温度や差圧も適正になり完了。

今後はインジェクターもメンテした方が良さそうですが…

お次はギガのDPF洗浄…

これも診断の時点で差圧がおかしな数字だったので予測はしてましたが…

降ろして…

フィルターを分解するとドスコイ状態。

こちらも煤抜けは無いのでプレスで適正位置まで押し戻して洗浄工程に入ります…

で、洗浄が終わったら今回はズレ止め加工します…笑

ウチで管理している車両なので経過は見れるので。

ズレ止めのプレートを溶接。

せっせと組み付け…

車両にドッキング。

その後温度や差圧を点検して問題ない事を確認して完了…

それから年に数台は入庫するデッキ張替えのお仕事…

当初は部分的な張替えを検討していたのですが、床板のサイズ加工業者さんが廃業の為、既製品サイズになるとの事で仕方なく面での張替えに変更しました。

この仕事をすると腰がおじいちゃんになります…

ただ、面で張り替えた方が見た目やお客様の満足度、更には自分達の達成感は確実に上がりますね…笑

クラッチの摩耗限度の警告が点いたクオン…

ミッションを降ろし…

エスコットなので降ろすのに冷却水を抜かなきゃいけない事以外は比較的に楽です…

4軸の為、逃げスペースが…

2柱リフトがあればなぁ…とつくづく思います。

頑張って働いて新工場を建てるのが当面の目標です。

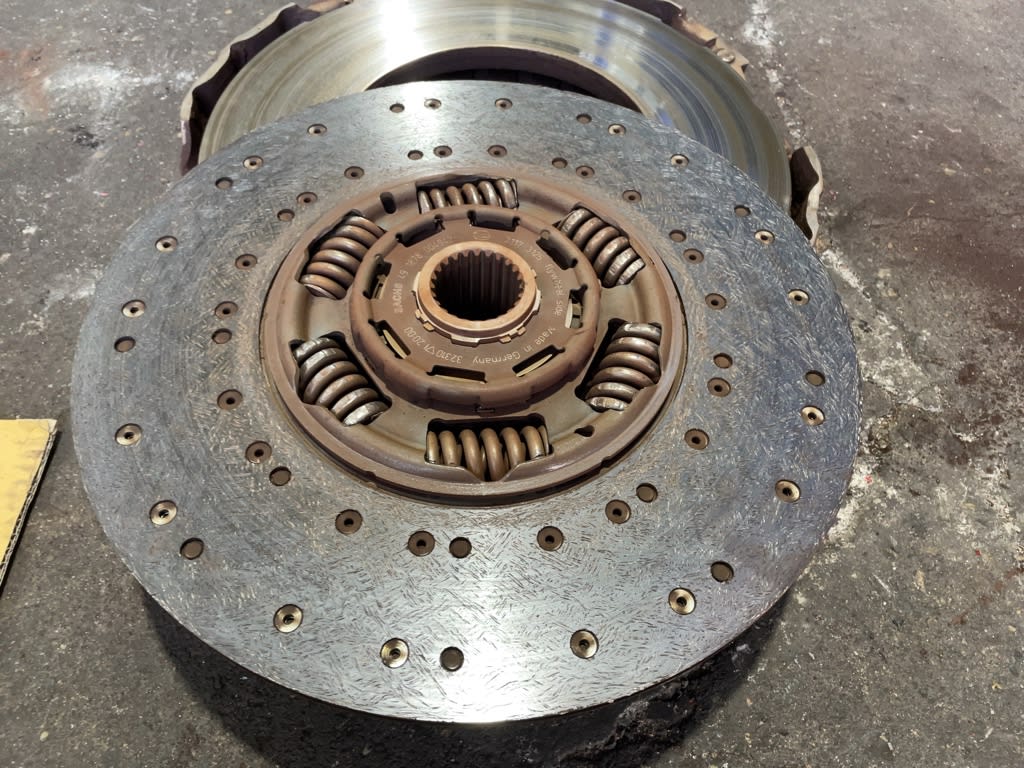

降ろしたクラッチはズル剥けの一歩手前…

降ろしたクラッチはズル剥けの一歩手前…

クラッチシリンダーも交換します

新品クラッチカバーに…

ディスク…

クラッチシリンダーも新品。

新品クラッチカバーに…

ディスク…

クラッチシリンダーも新品。

エスコットは社外品が無いので純正オンリーとなり、部品代は高額です…

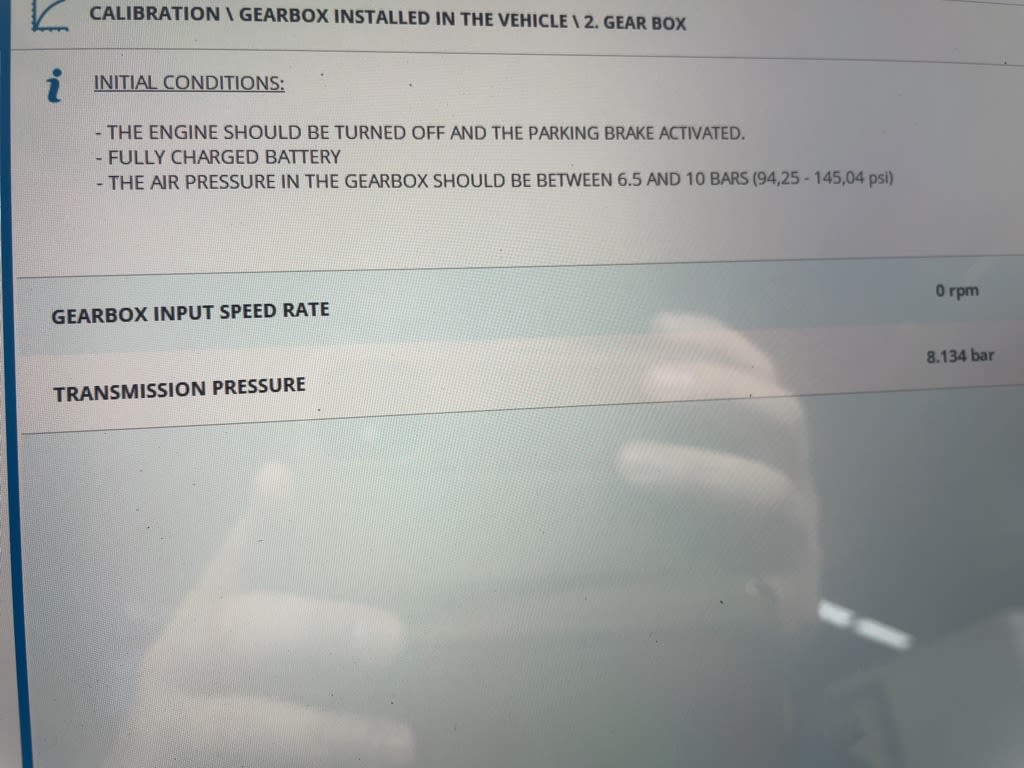

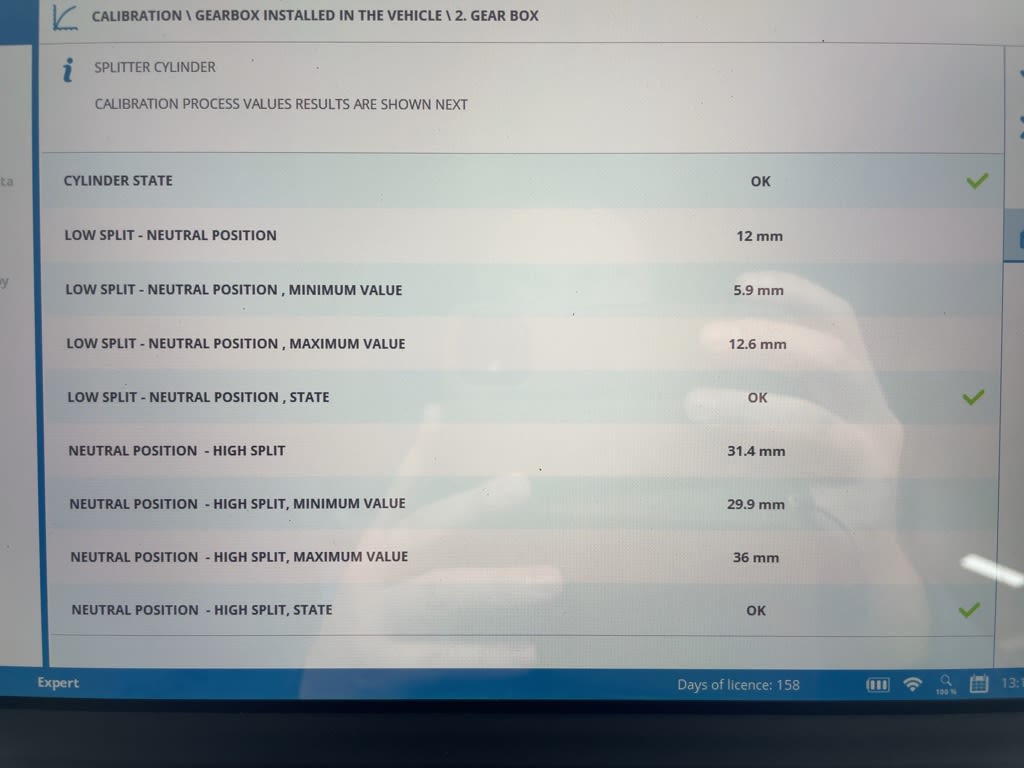

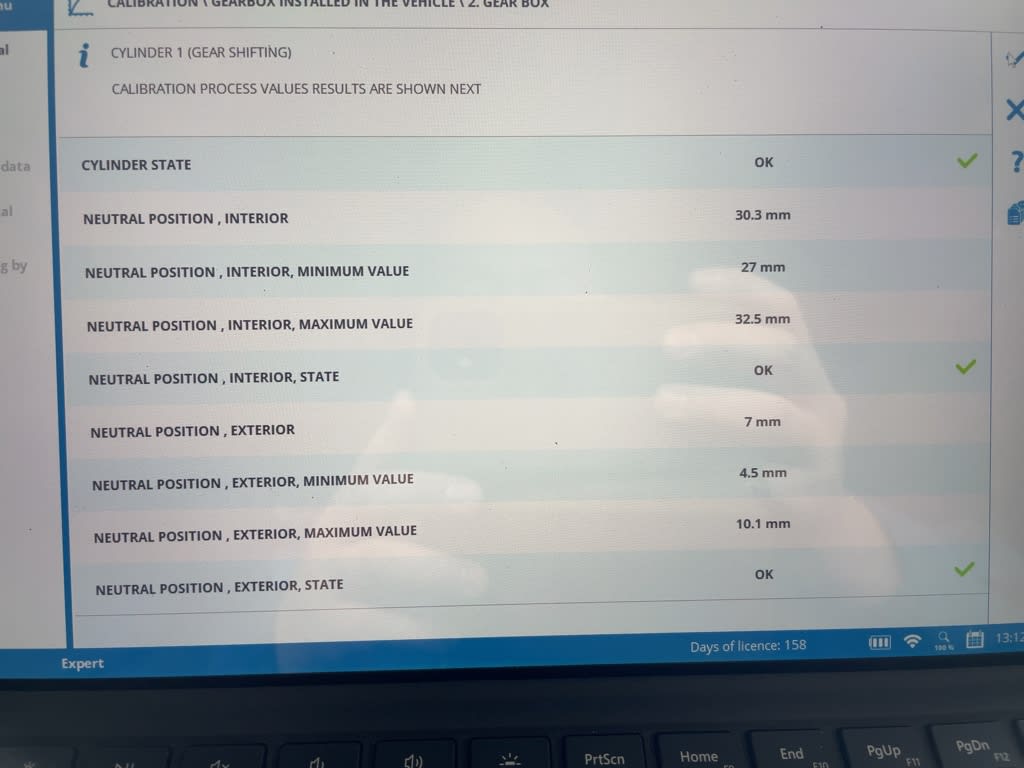

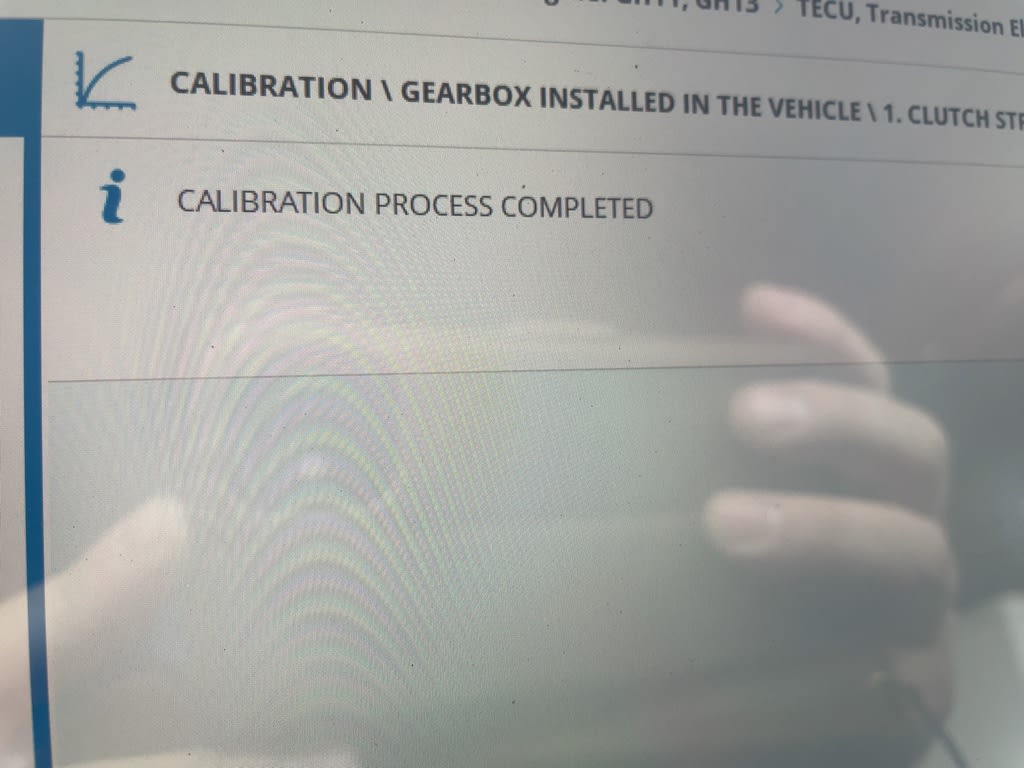

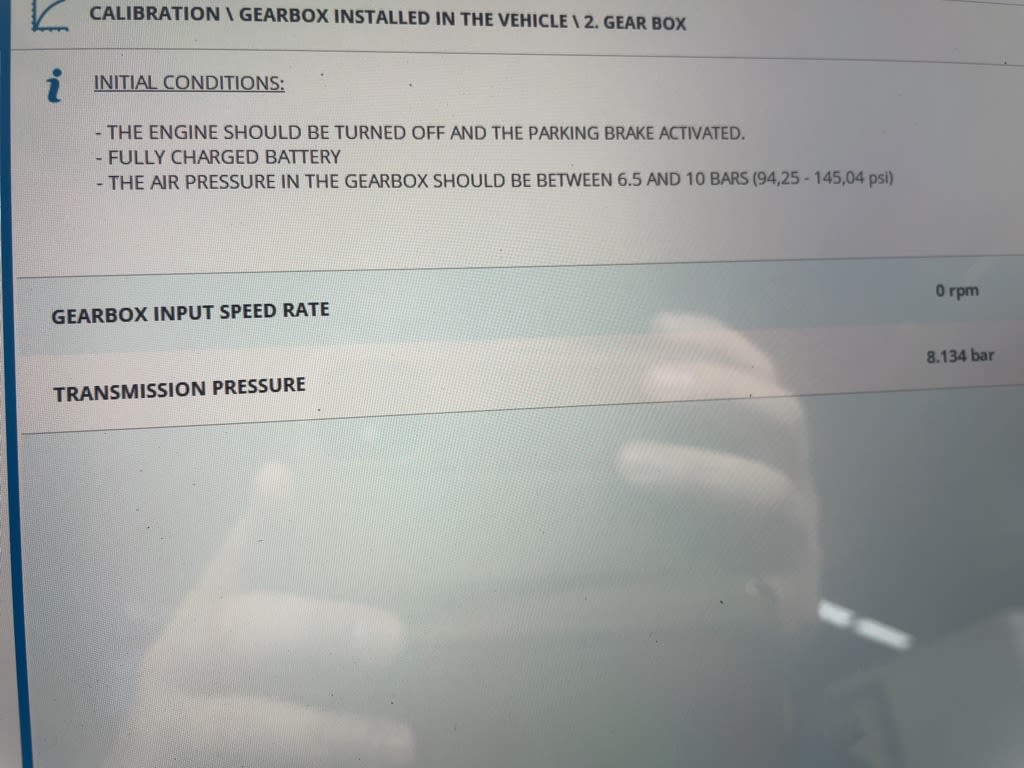

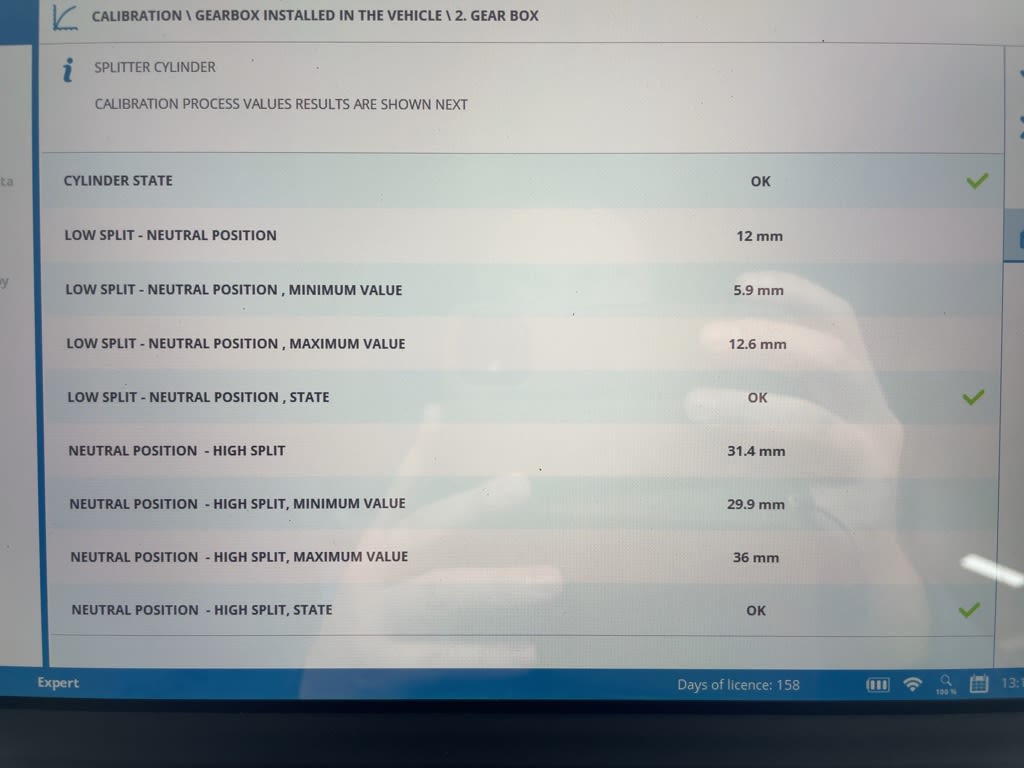

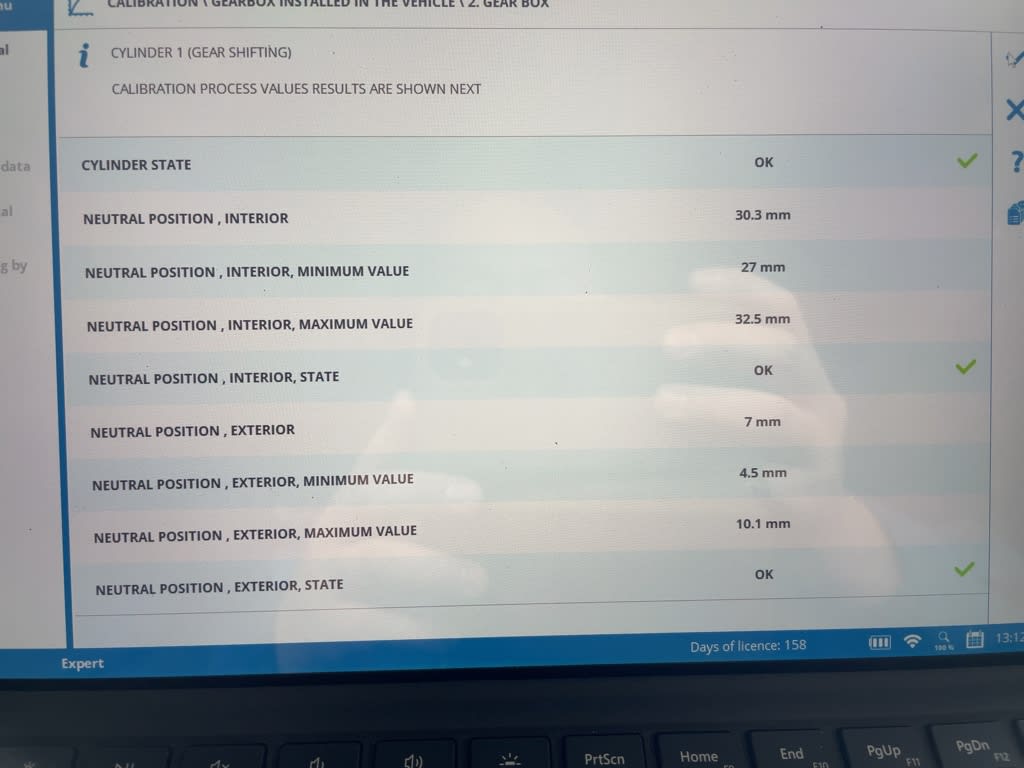

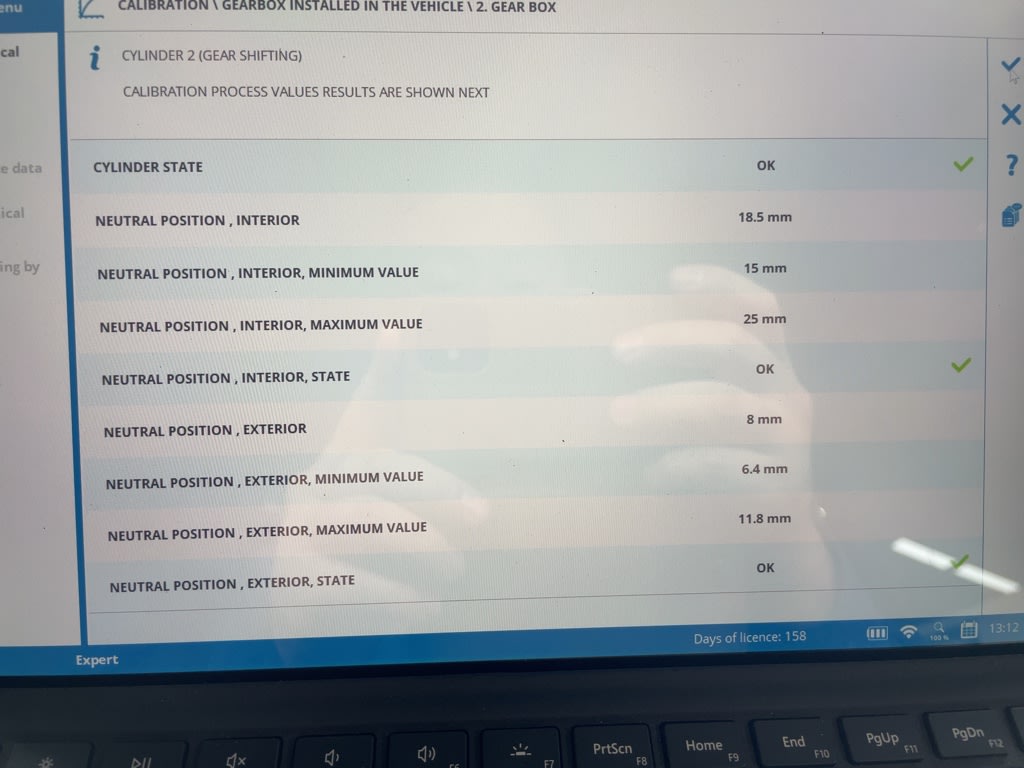

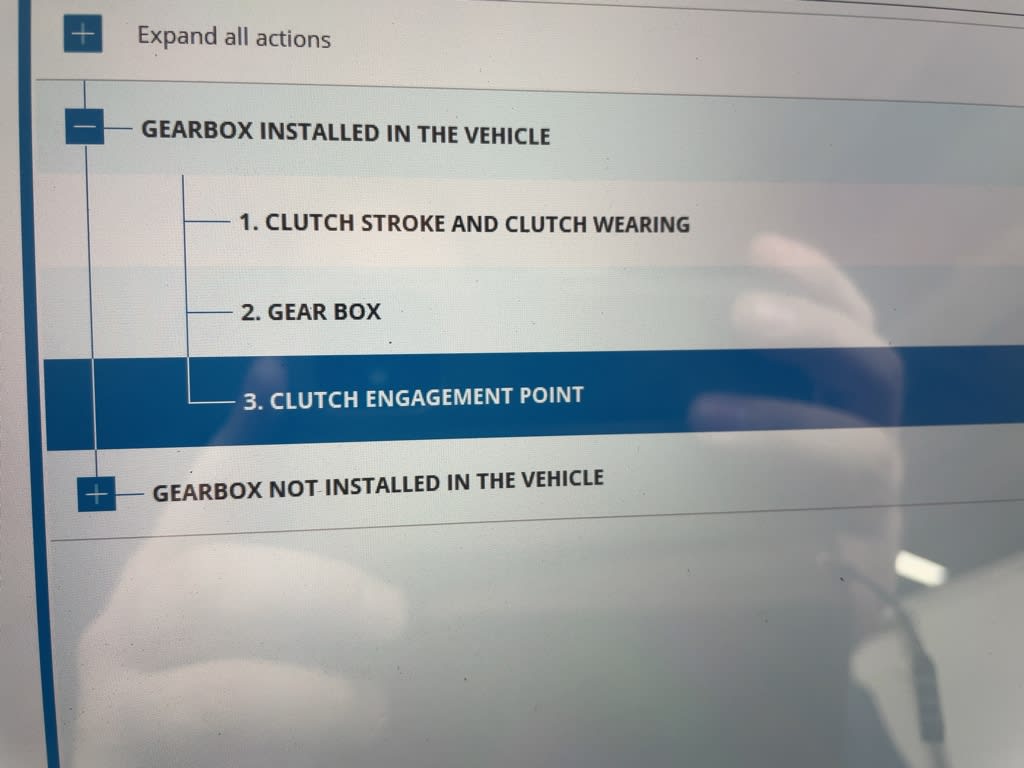

エスコットなのでクラッチ組み付けてミッションも載せたら各部のキャリブレーションが必要です…

コレを行わないとそもそも走れません。

ストロークセンサや…

ギヤインなどのシフトコントロールに…

最後にクラッチのエンゲージポイントのキャリブレーションなどを行い…

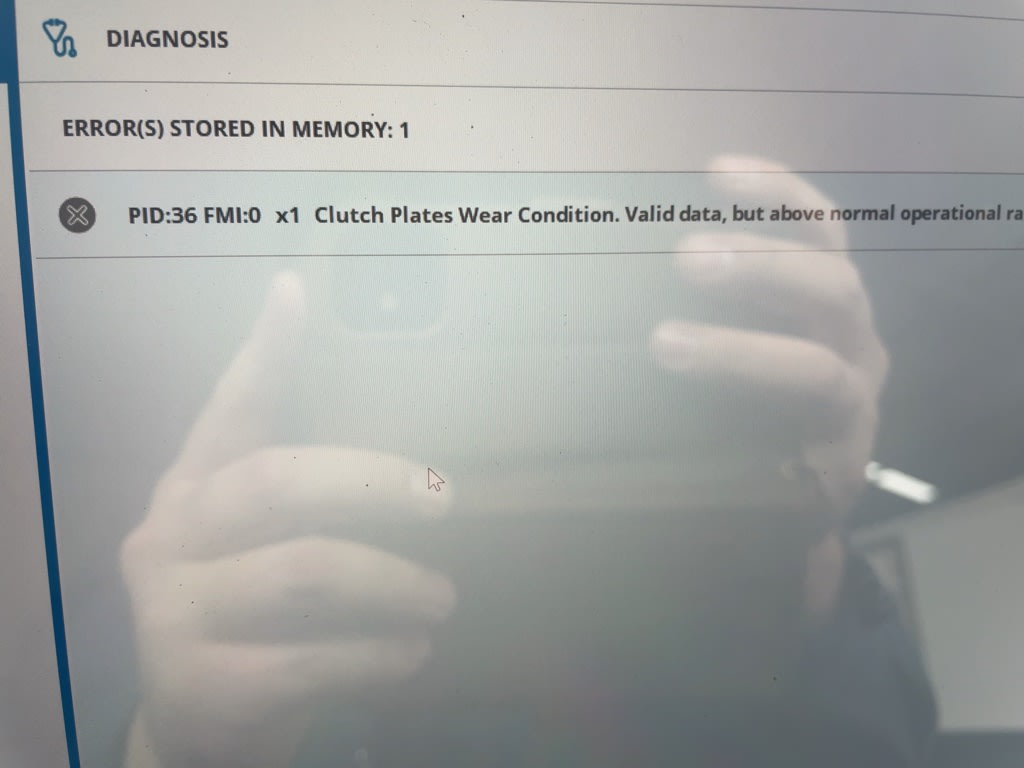

今まで現在故障として残っていた残量警告が過去である事を確認して消去。

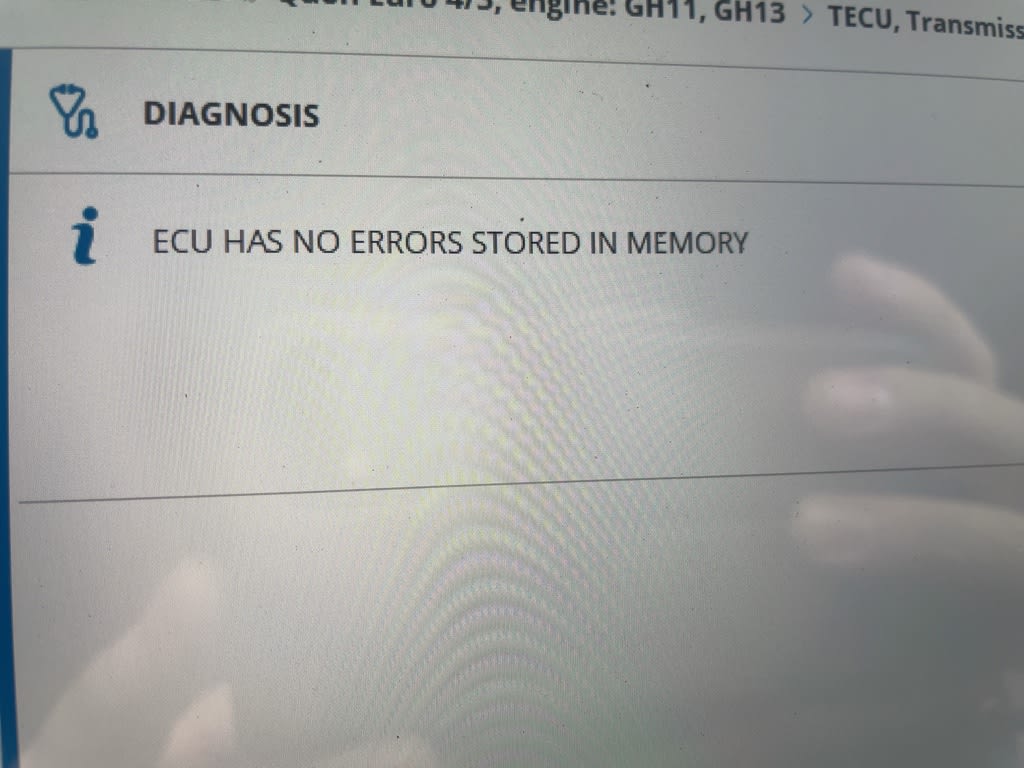

エラーコードがない事も確認して完了です…

それから仕事とは全く関係ありませんが…

最近釣りを始めました…

独立して会社を設立してからもうすぐ3年になりますが、人間ってこんなに働けるんだ⁉︎という程休まず仕事をしてきました…

働き方改革が騒がれる中、大好きな整備の仕事がこれでもかというくらい出来るのは個人的には嬉しい事なんですが、流石に周りに心配されたり、子供と遊ぶ時間が会社員時代と比べると圧倒的に減りました…

そんな事もあり何か理由を付けてでも休まないとなぁ…とは考えていたんです。

そのタイミングで従業員や取引先の担当さんに釣り好きがいた事もあり、話の流れで釣りに行く事になりました。

海釣りデビューが船釣り…

たくさん釣れました。

初めて行った海釣りでどハマりしてしまい、早くも第二回の釣行に…

海上釣堀ですが、これがなかなか奥が深い…

釣った魚が食べられるというのも釣りの醍醐味…

これからも定期的に釣りは行こうと思います…

そうなってくるとマイ釣り道具が欲しくなってくる…笑

でも楽しい趣味が出来ました。