ステンレスのエキマニ、ターボ用でサーキット等の高負荷走行が多い場合クラックが発生する確率はかなり高いです。

変態カローラも容赦無い全開野郎なのでエキマニが度々割れ、補修すると他のところが割れるといった事を数ヶ月周期で繰り返し、ついには組織そのものの劣化と思われるマイクロクラックが入る始末に。

安物のエキマニなので新品交換しとくことになったので、二の舞にならないよう対策を行います。

下準備として、荒っぽい溶接ビードを綺麗な曲面を形作るように手直しします。画像はフランジ部分で左側が未処理、手前の方は修正後。スムーズなビードにする事で、応力の集中や熱勾配を低減します。

冶具作ってバックシールド掛けてやります。バックシールドが無いと裏側が酸化し弱くなります。溶接は勿論TIG溶接で。

ほぼ全部の溶接箇所を手直し。トーチを入れるのが困難な箇所も多く、結構大変でした。それでも毎回補修するよりマシ。パルス溶接っぽく反復溶接。トーチのスイッチ操作数百回。パルス機能付きの近代的な溶接機が欲しくなる。

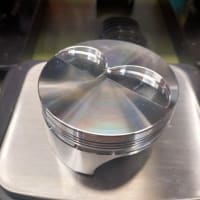

その後熱処理(詳細はヒミツ)を掛けるとこうなります。

均一な半光沢のシルバーに。耐熱塗装じゃないよw真空炉だとこうなるみたい。

一番トラブルの多かった集合部。

フランジは結構反っていますが、このストレスが抜けている状態で面を出して使用します。

耐久性がどの程度向上するか。それが問題です。変態カローラ君がいつも以上の高負荷走行でテストしてくれそうですがそこは張り切らないで良い所、もう壊さないでね…。

変態カローラも容赦無い全開野郎なのでエキマニが度々割れ、補修すると他のところが割れるといった事を数ヶ月周期で繰り返し、ついには組織そのものの劣化と思われるマイクロクラックが入る始末に。

安物のエキマニなので新品交換しとくことになったので、二の舞にならないよう対策を行います。

下準備として、荒っぽい溶接ビードを綺麗な曲面を形作るように手直しします。画像はフランジ部分で左側が未処理、手前の方は修正後。スムーズなビードにする事で、応力の集中や熱勾配を低減します。

冶具作ってバックシールド掛けてやります。バックシールドが無いと裏側が酸化し弱くなります。溶接は勿論TIG溶接で。

ほぼ全部の溶接箇所を手直し。トーチを入れるのが困難な箇所も多く、結構大変でした。それでも毎回補修するよりマシ。パルス溶接っぽく反復溶接。トーチのスイッチ操作数百回。パルス機能付きの近代的な溶接機が欲しくなる。

その後熱処理(詳細はヒミツ)を掛けるとこうなります。

均一な半光沢のシルバーに。耐熱塗装じゃないよw真空炉だとこうなるみたい。

一番トラブルの多かった集合部。

フランジは結構反っていますが、このストレスが抜けている状態で面を出して使用します。

耐久性がどの程度向上するか。それが問題です。変態カローラ君がいつも以上の高負荷走行でテストしてくれそうですがそこは張り切らないで良い所、もう壊さないでね…。

純正でも二重管にしている理由はそれだと思います。

どのくらい持つか楽しみです。

期待しています。