インスタでも少し触れましたが…

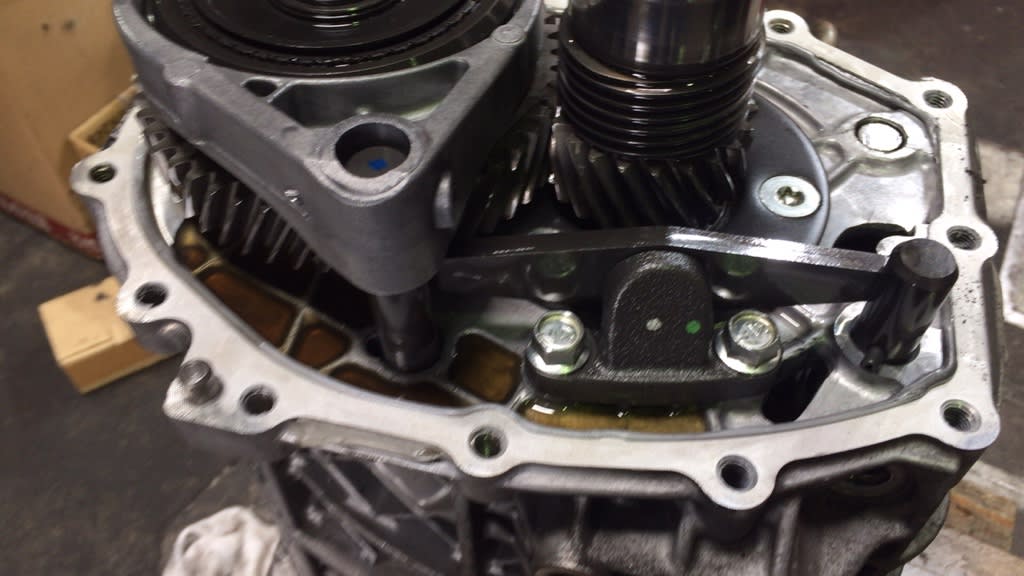

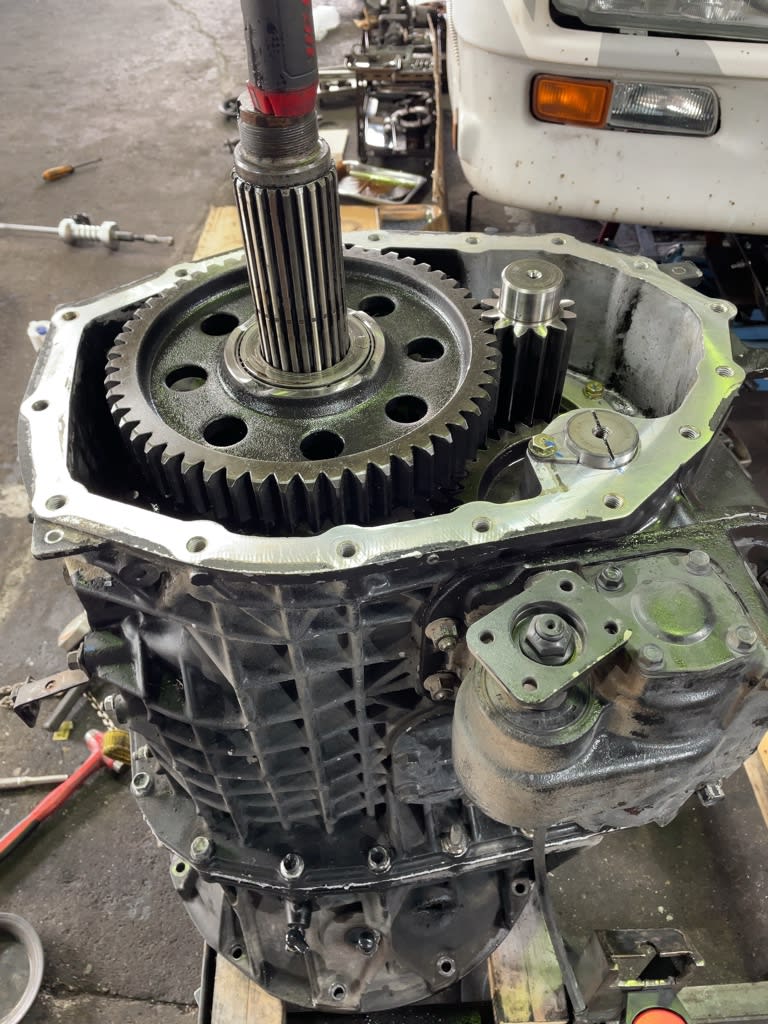

更にリヤカバーの取り外し。

カウンターシャフトリヤベアリングのインナーレース抜き取り。

リバースアイドルギヤ取り外し。

1速とリバースギヤを取り外して…

メインケースも取り外しますが…

2-3速ギヤを取り外したら…

ひっくり返して7速ギヤに4-5速ギヤの取り外し。

ウマの足にちょうど収まり安定した…笑

6-7速のクラッチハブを抜き取り…

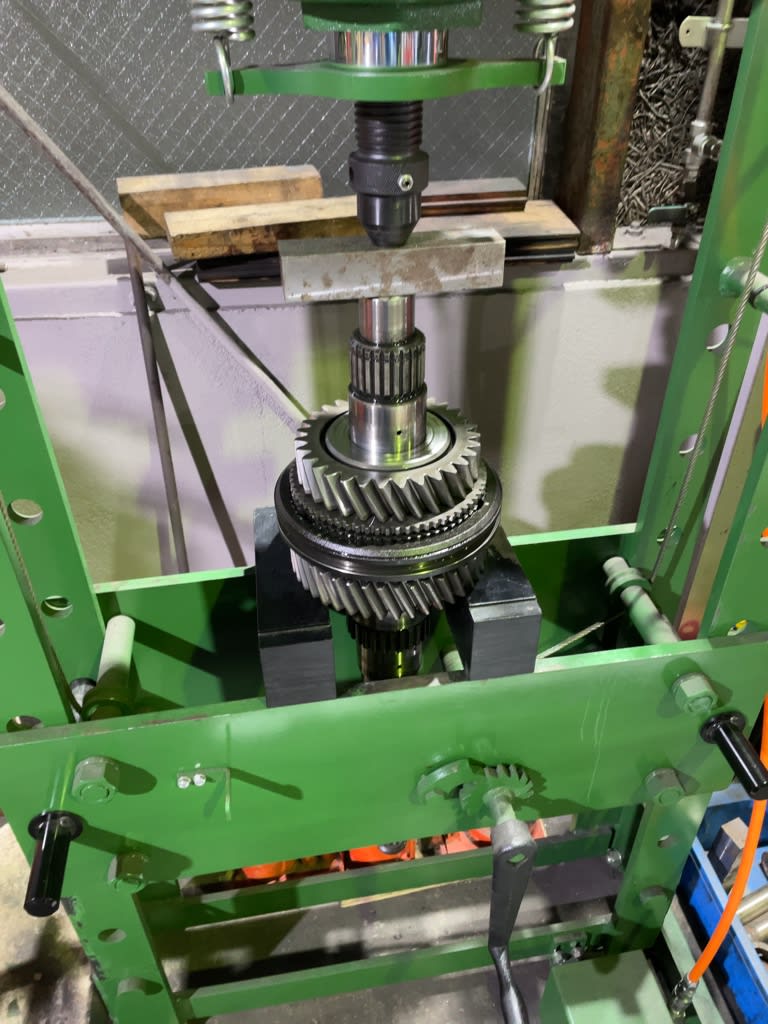

4-5速はプレスで一気に抜き取り。

クソ重たいメインシャフトを落とさないように下で気合入れて支えながらプレス。

4速のシンクロナイザーとドッグギヤのチャンファー面は当然ガリガリに削れてしまっています…

その相手のスリーブも当然ガリガリ…

4-5速はハブは再使用でシンクロナイザー、コーン、スリーブにプランジャー類は交換。

新品の5速ギヤ。

更に7速と6-7速のクラッチハブも…

天狗の鼻シールは交換…

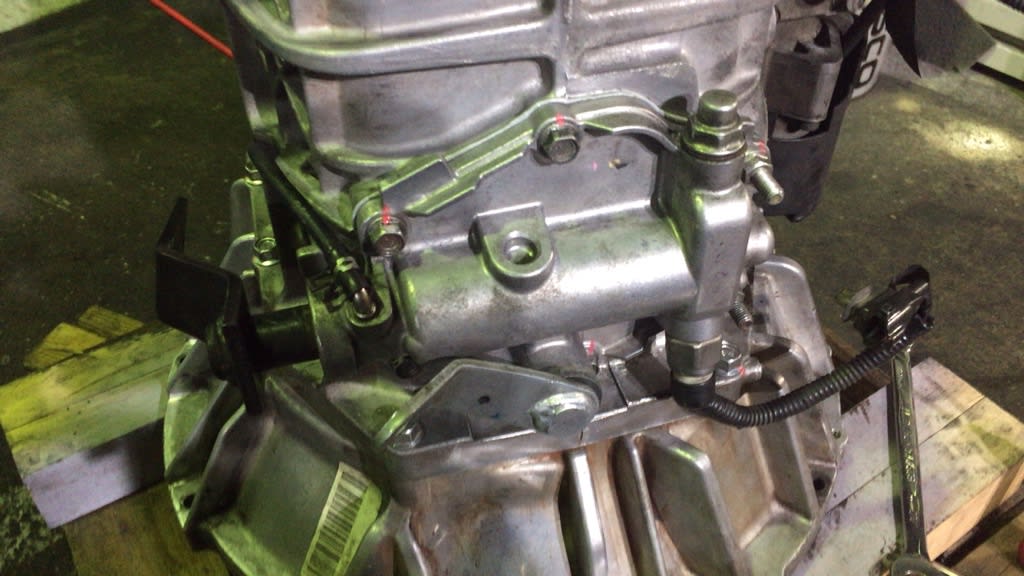

インターロックやシフトコントロール系統も組み付けて…

クラッチフォークやレリーズベアリングを組み付けたら、ミッション側の作業は完了。

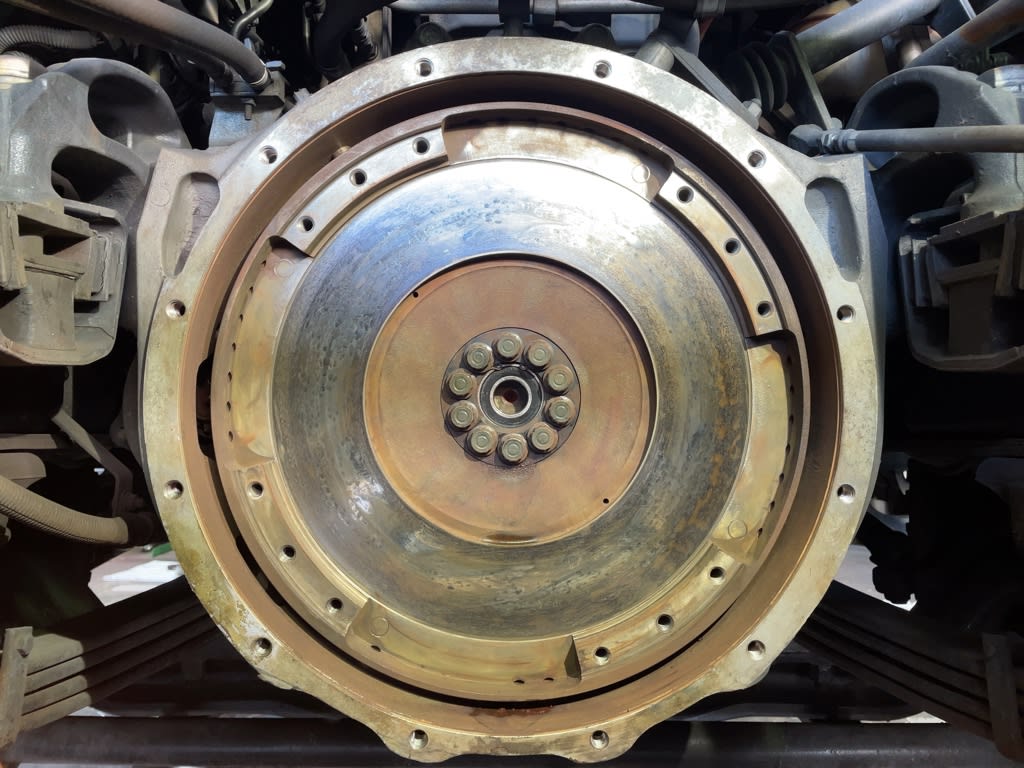

フライホイールは歪みも無いのでそのまま。

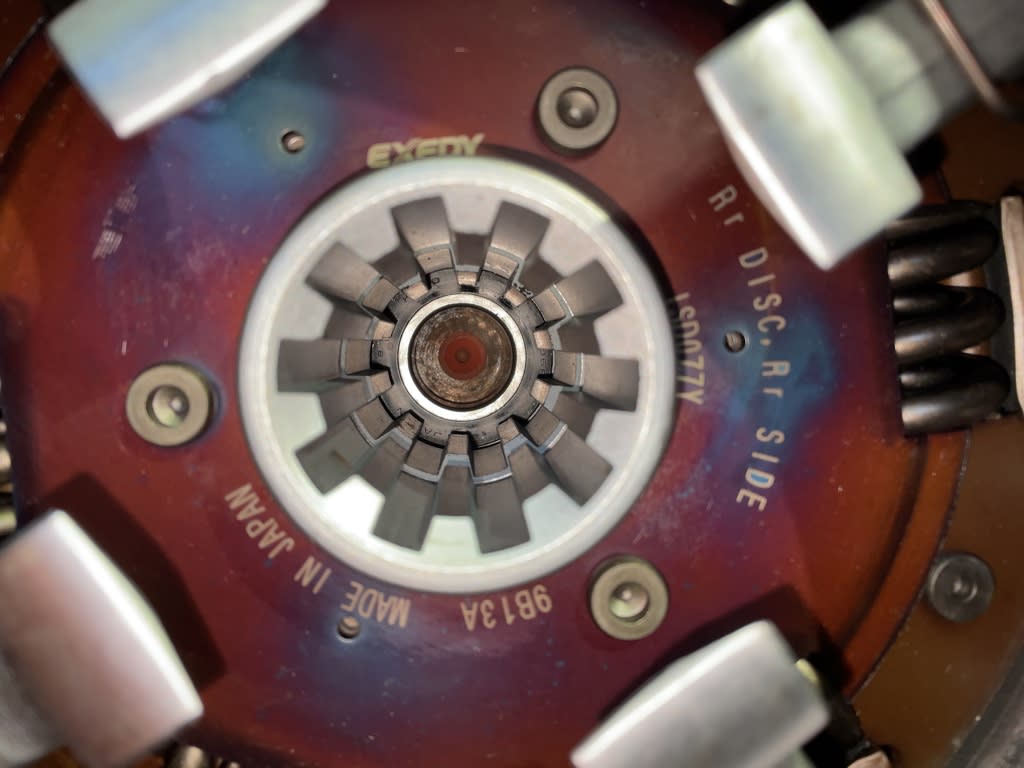

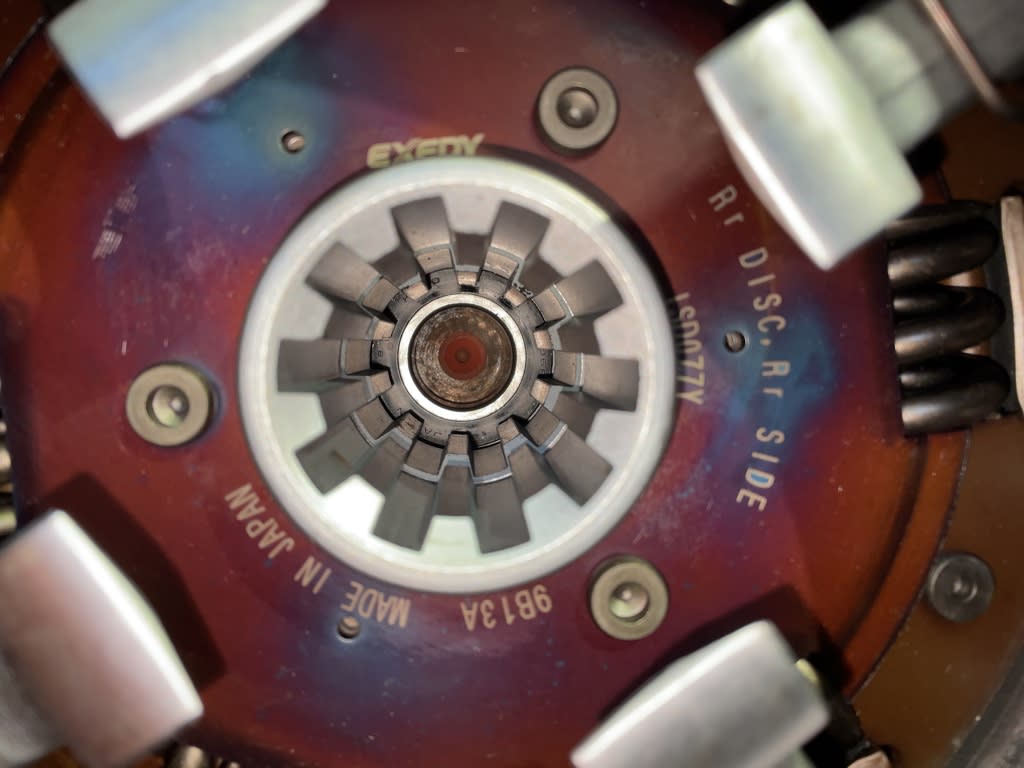

フロント側のディスクをセット。

インターミディエイトプレートは新品交換してリヤディスクのセット。

更にはクラッチカバーの取り付け。

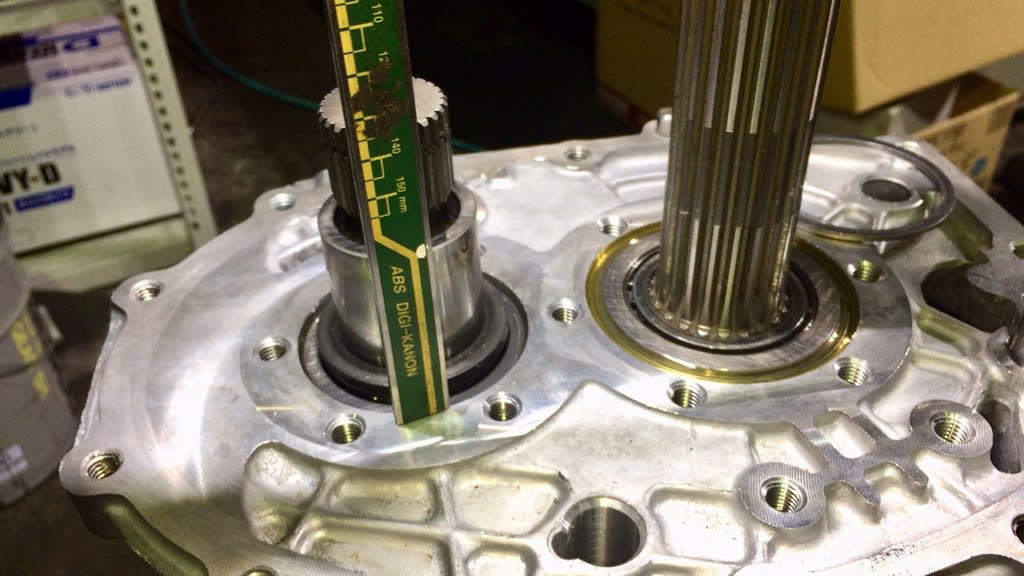

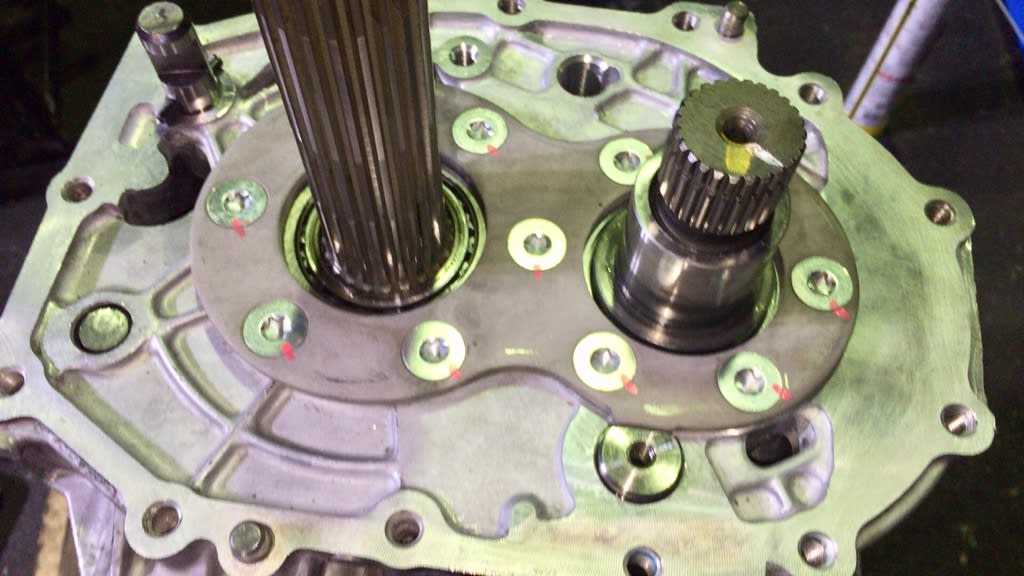

前後スプラインの確認。

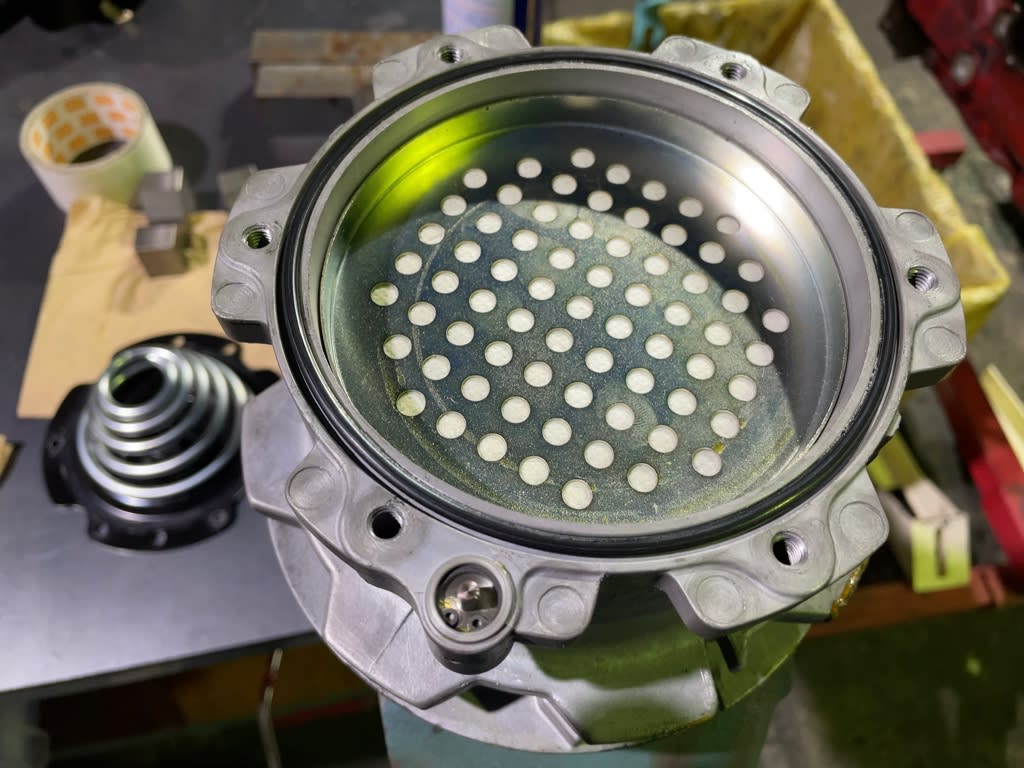

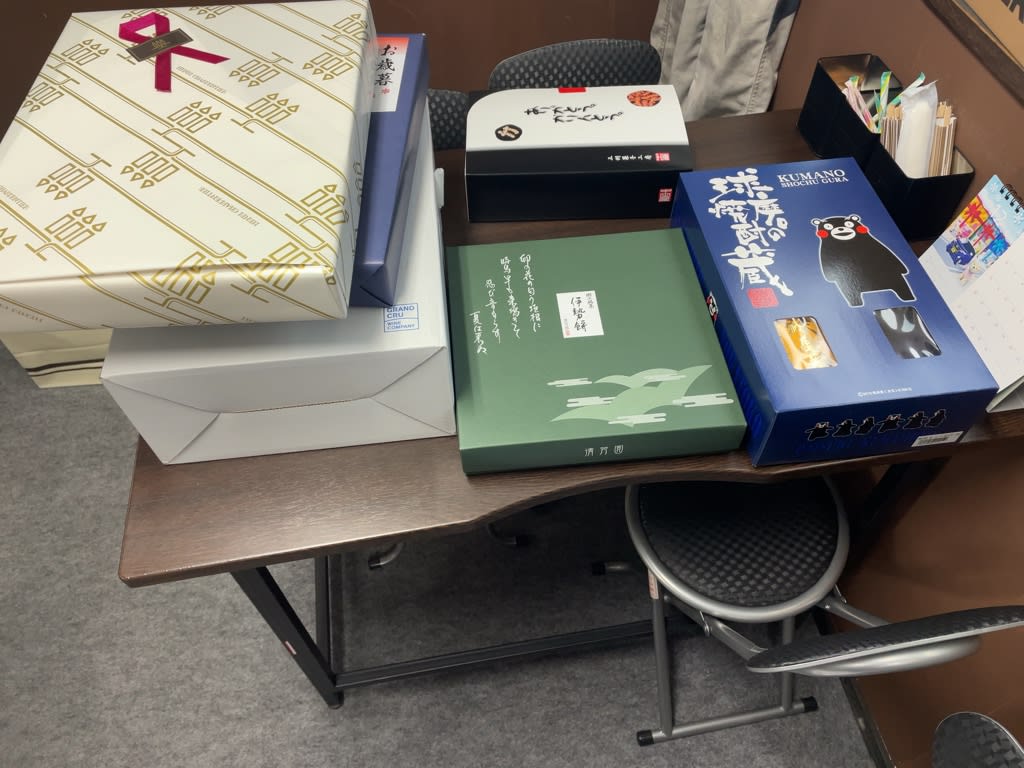

今回交換した部品。

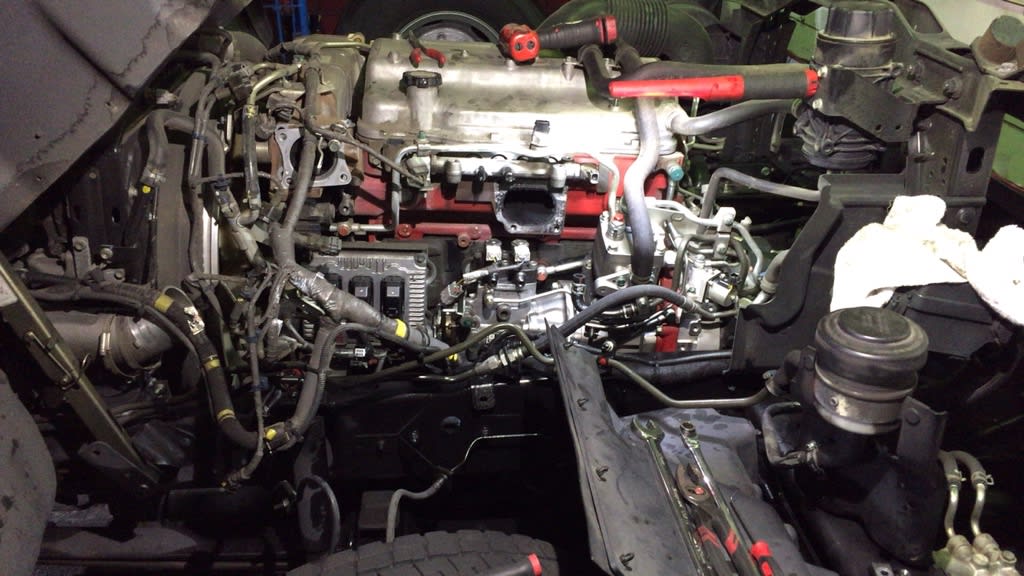

お客さんに『1月中には完成するよね⁉︎』と言われ『出来ません…』とは言えなかったEXD52ギガ…

(そもそも預かったのは1月上旬だったのに1月25まで手付かずで後回しにされていたので…)

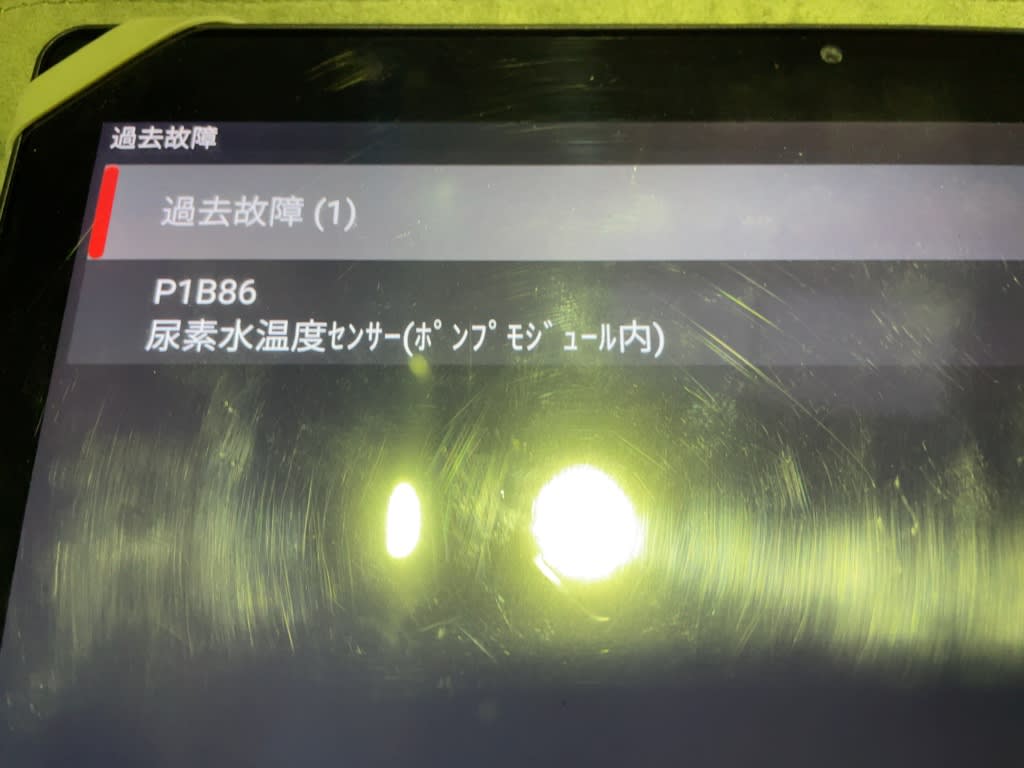

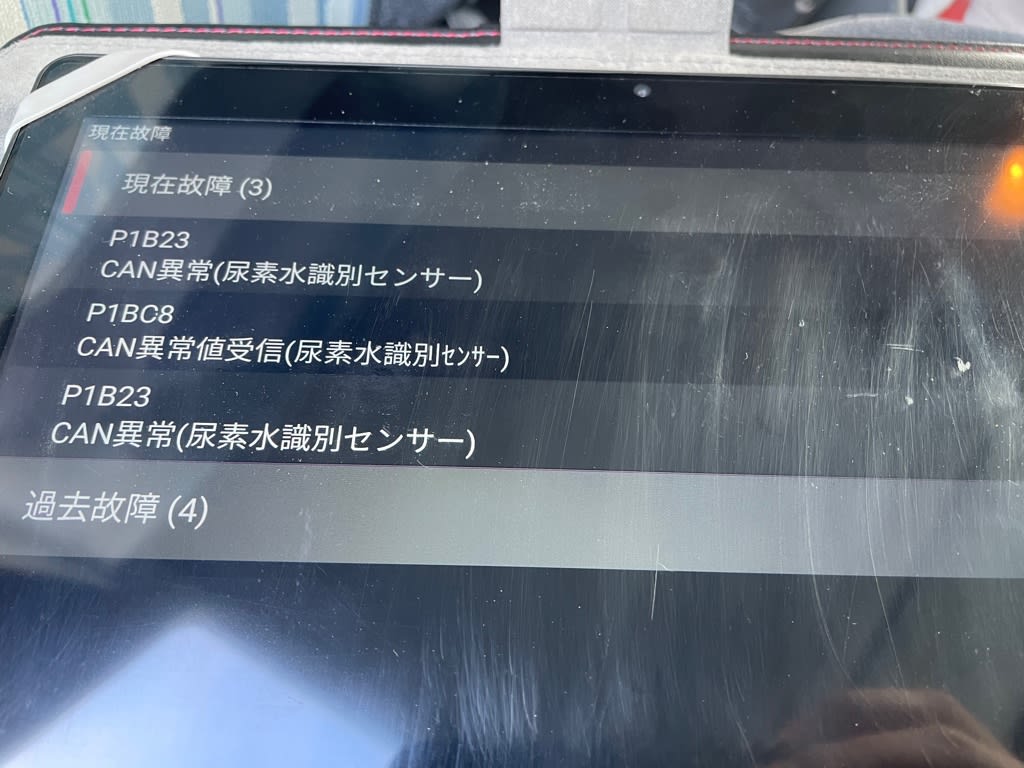

4速変速時にギヤ鳴りがするという事で相談を受けていたんですが…

他のギヤはギヤ鳴りする事もなく4速だけ。

ダブルクラッチ操作で変速させるとギヤ鳴りせず…

という事は4速変速時に同期が上手くいっていないという事で、4速のシンクロ不良という結論に…

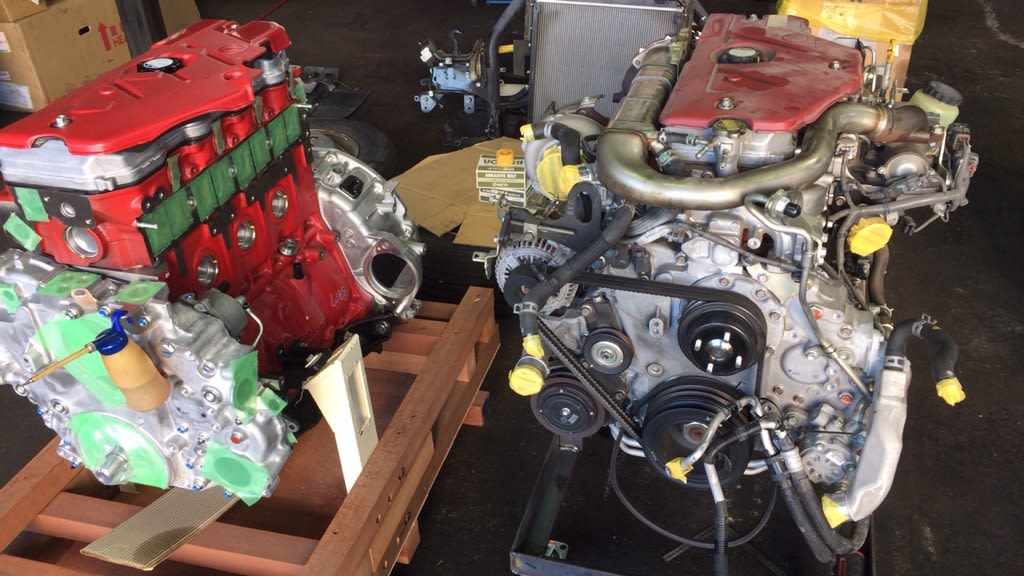

選択肢としてはリビルト載せ替え、中古載せ替え、オーバーホールという3択。

シンクロ不良程度でリビルトミッション載せ替えは高額で割に合わないし、中古は内部の程度が分からず当たりはずれがある上にそこまで安くもない…

結果的にシンクロと当該ギヤの交換程度であればオーバーホールのメリットは大きいという事で今回の選択になりました。

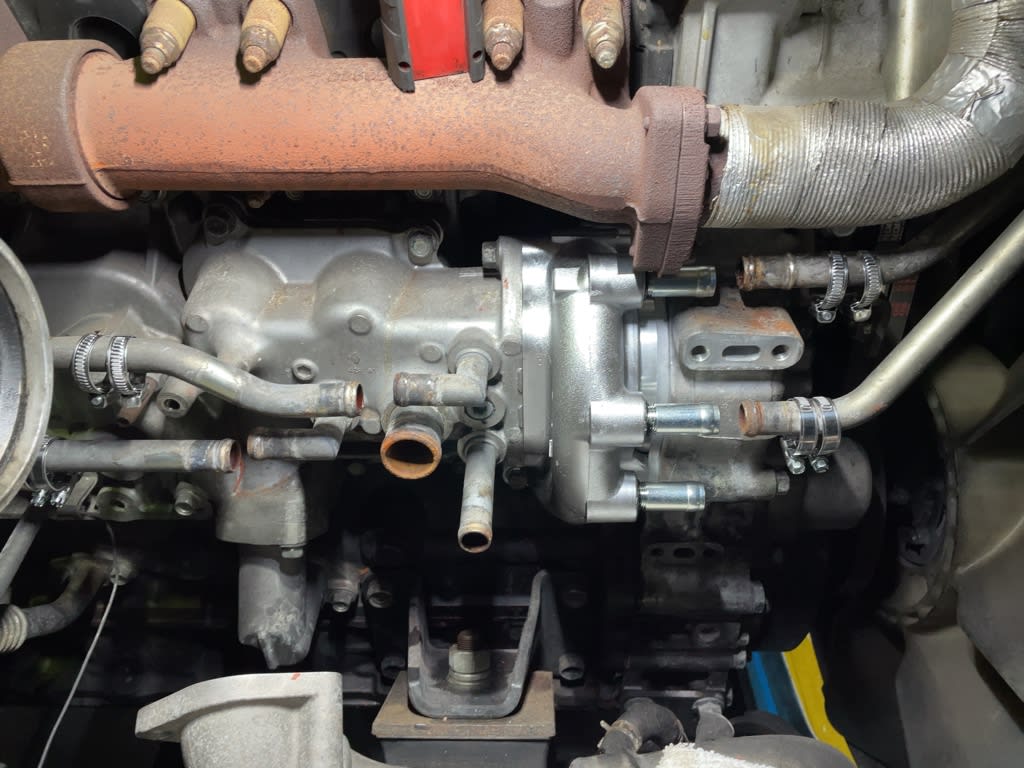

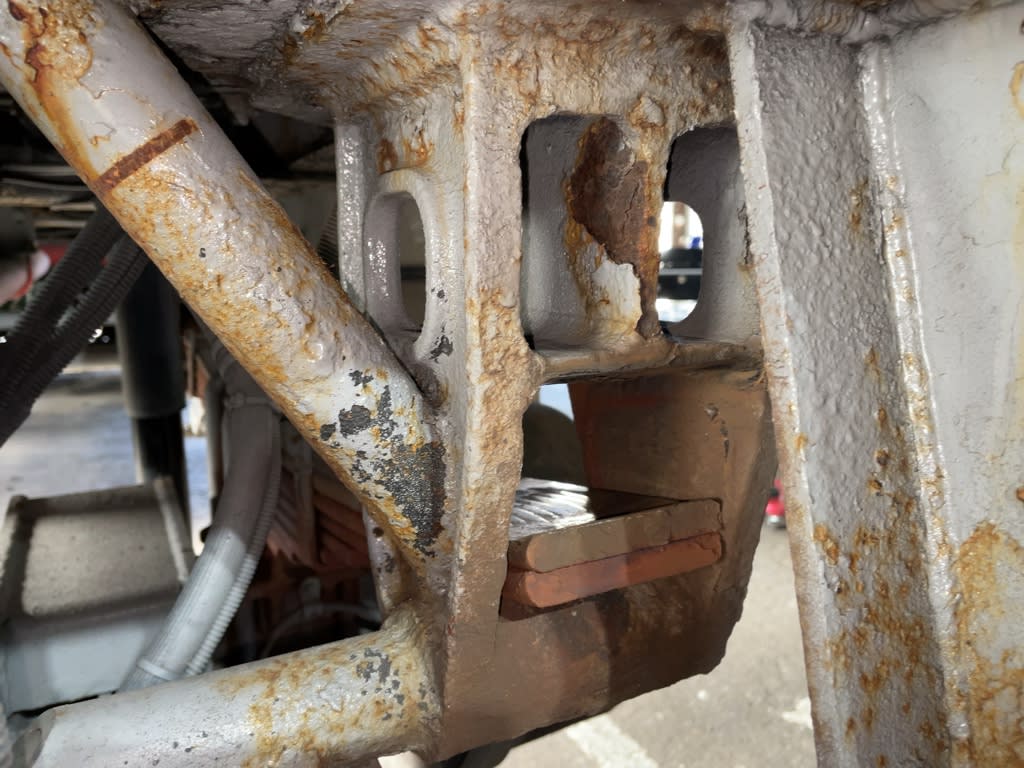

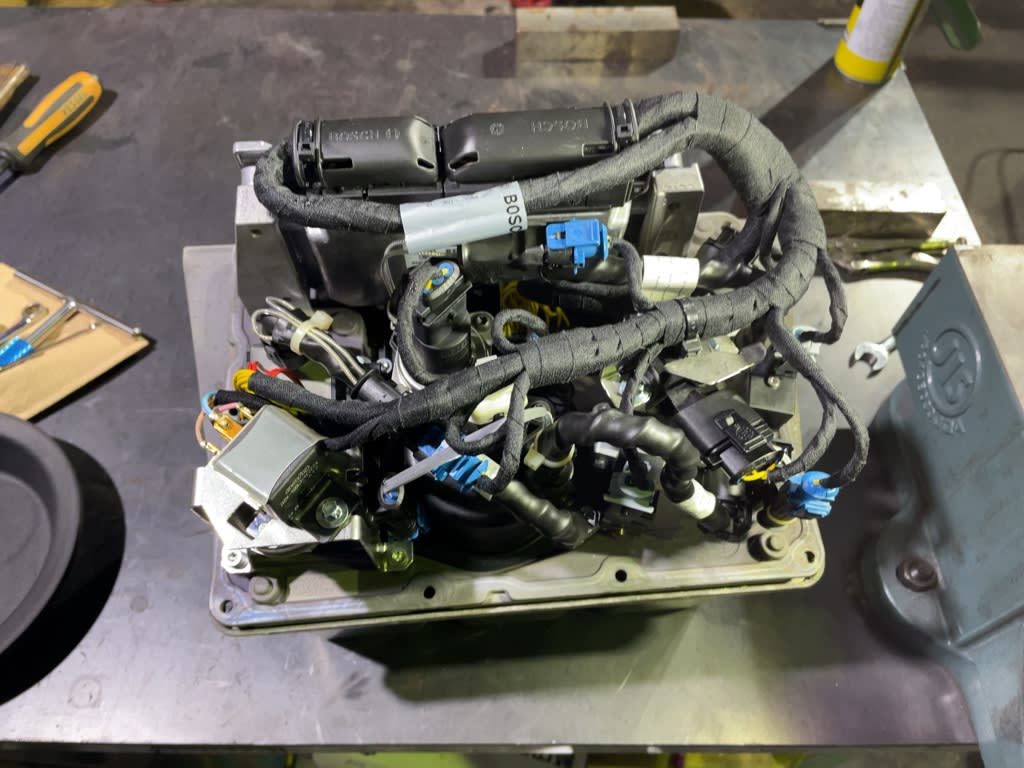

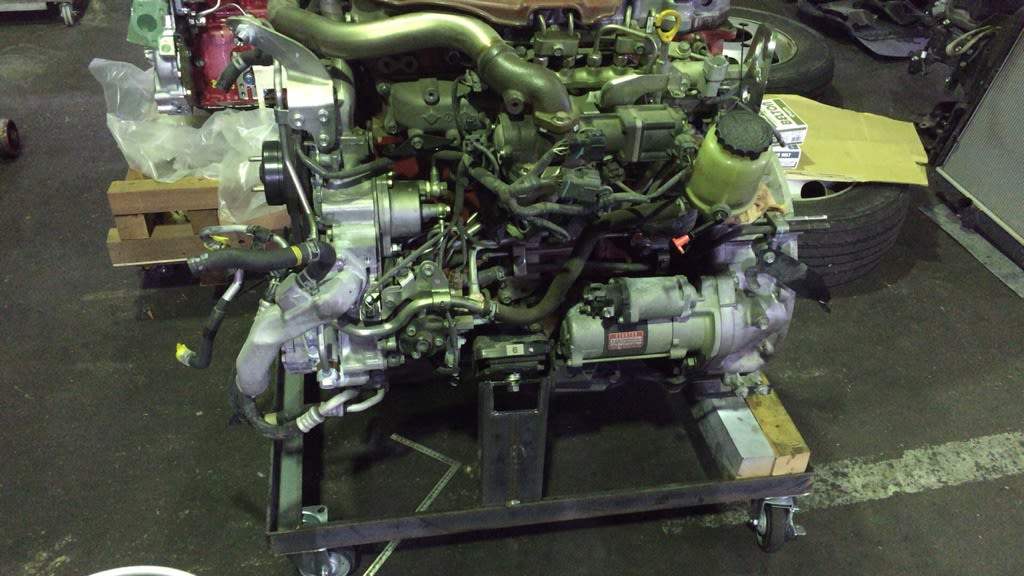

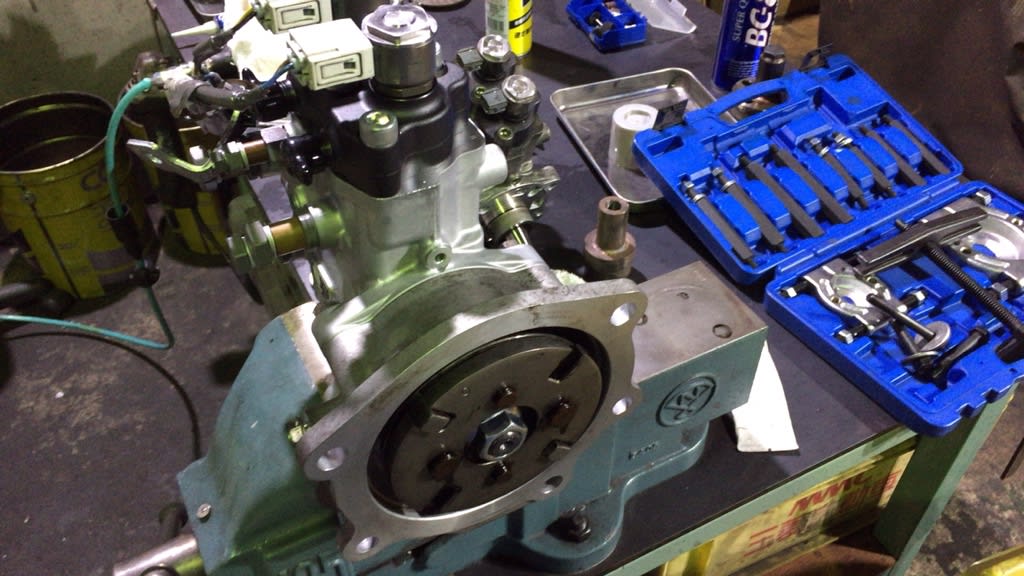

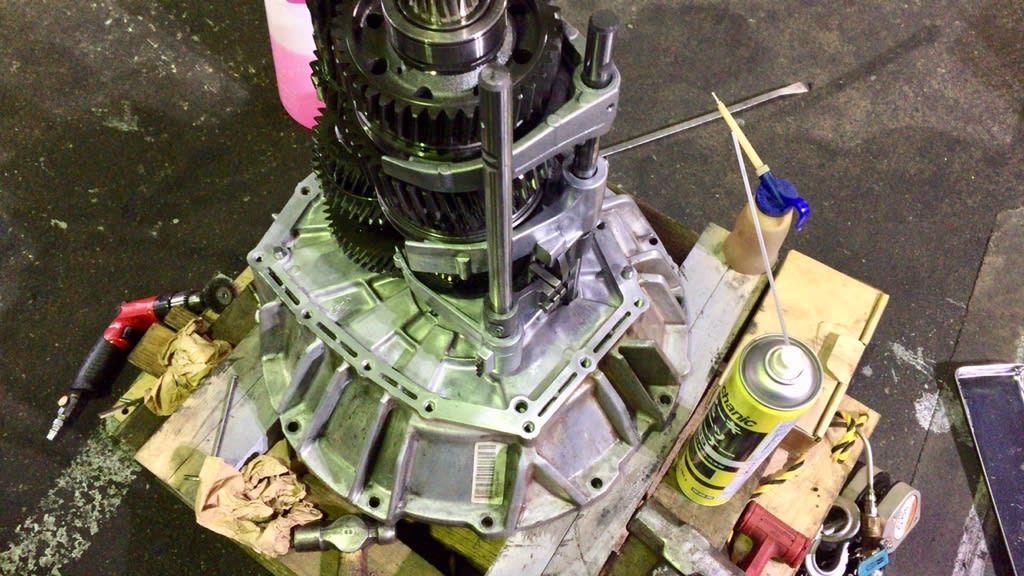

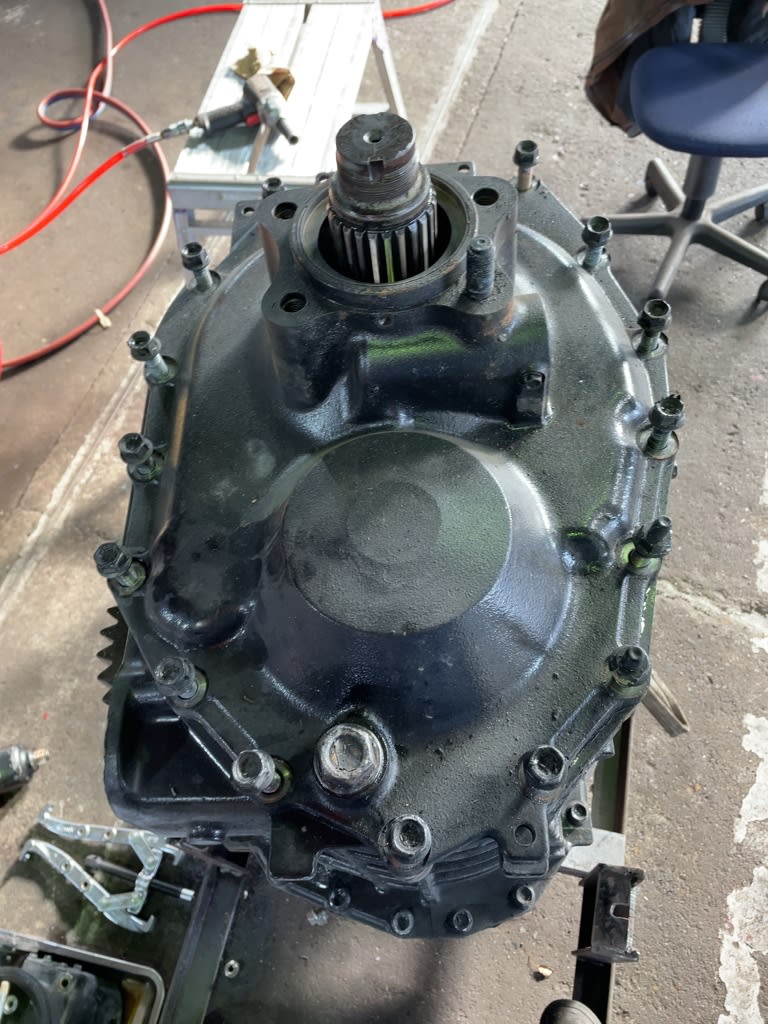

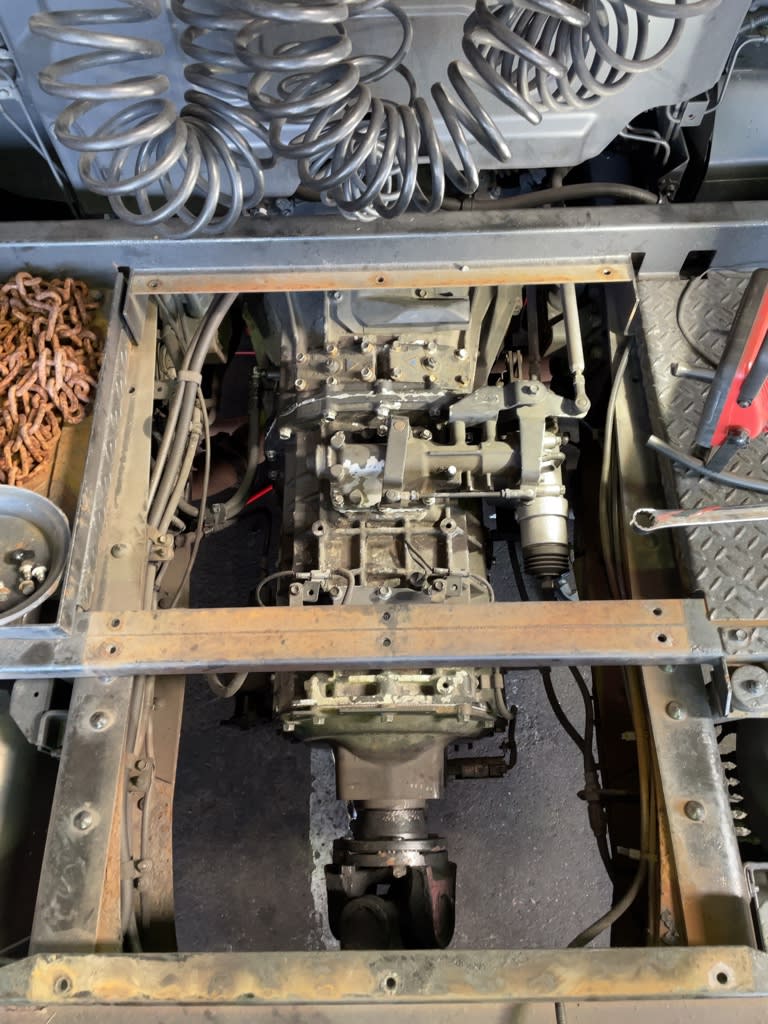

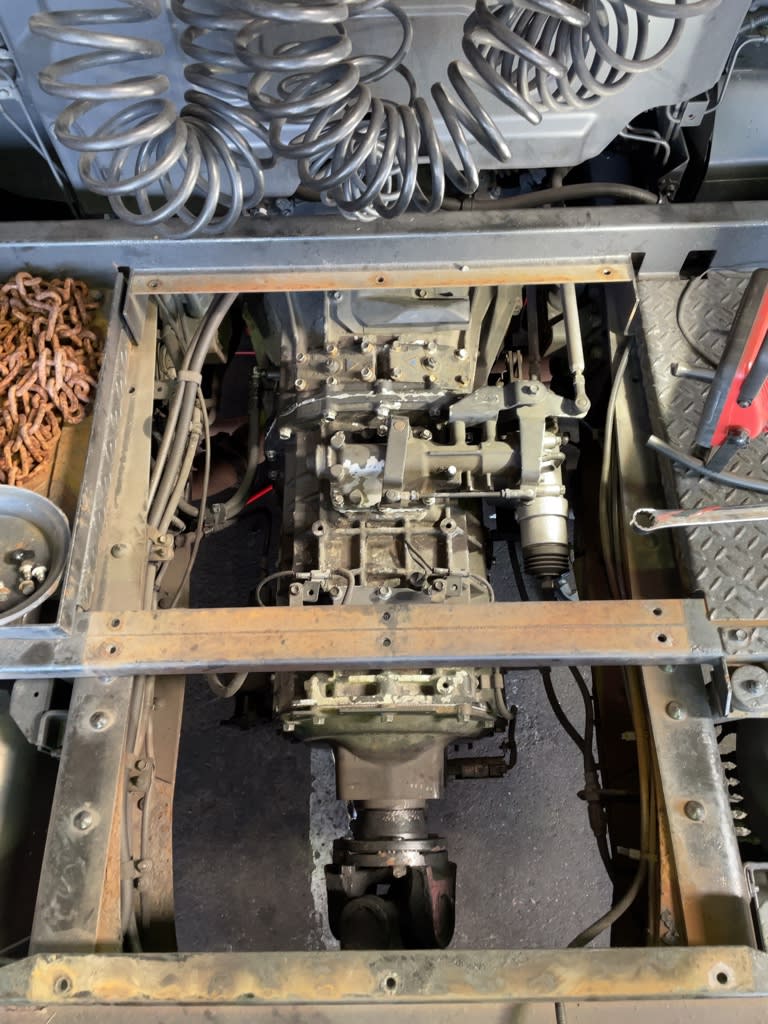

まずはミッションを降ろして縦置きに。

整備書通りの作業だと縦にしたり、横にしたりが面倒…というか大変なので補機も縦の状態で取り外し。

MJZ系のミッションは何度かO/Hした事ありますが、MJTは今回が初めて。

見た目は似てるけど中身は結構違うんですね…

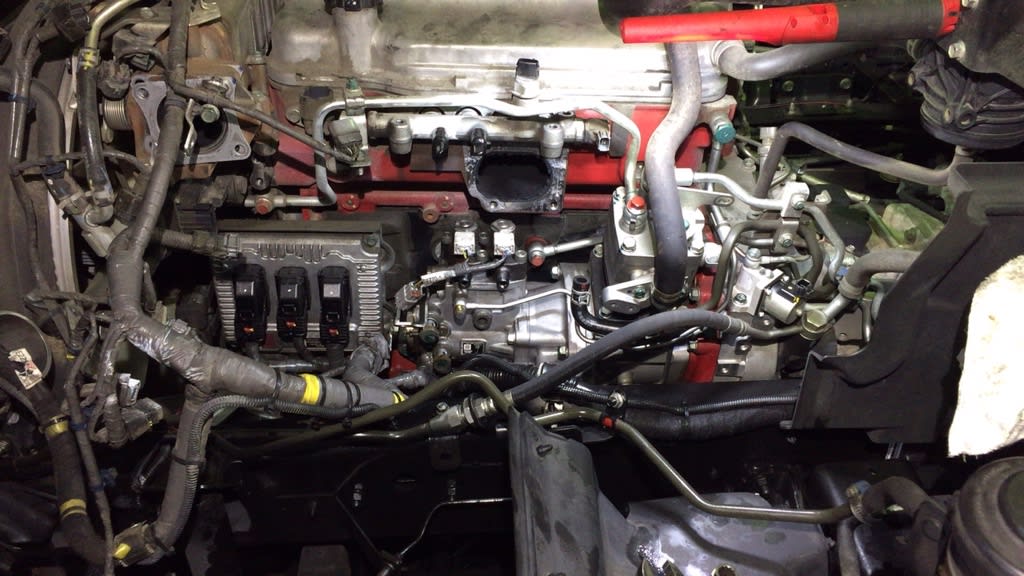

PTO、アッパーコードラント、インターロック機構の取り外し。

PTO、アッパーコードラント、インターロック機構の取り外し。

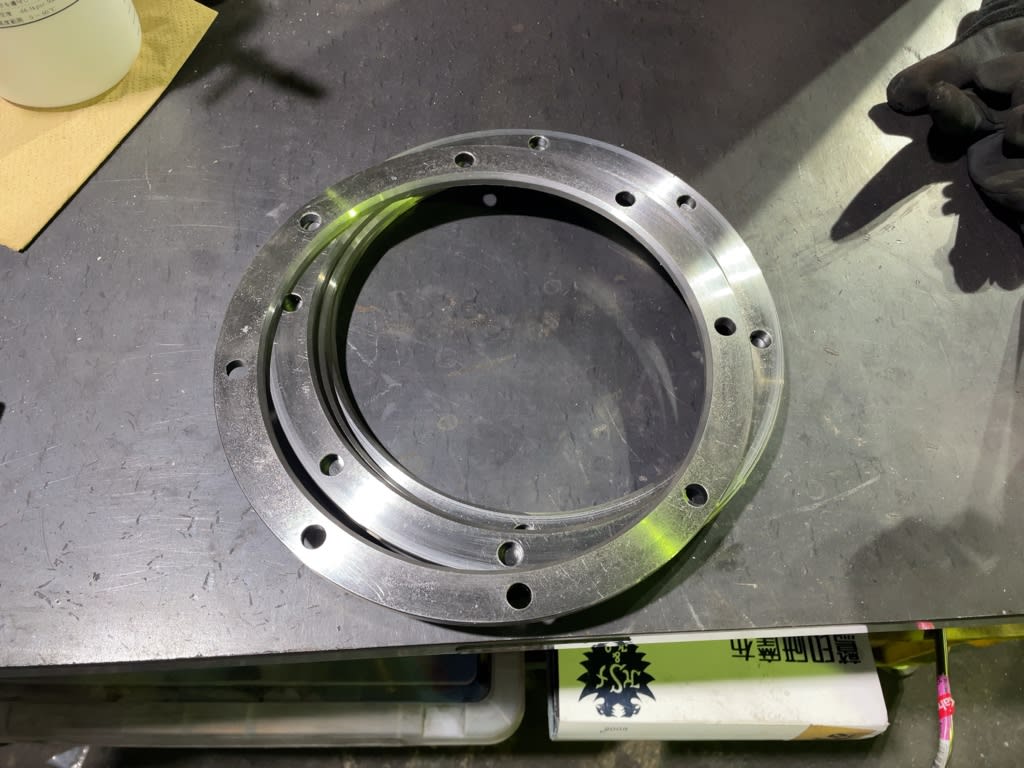

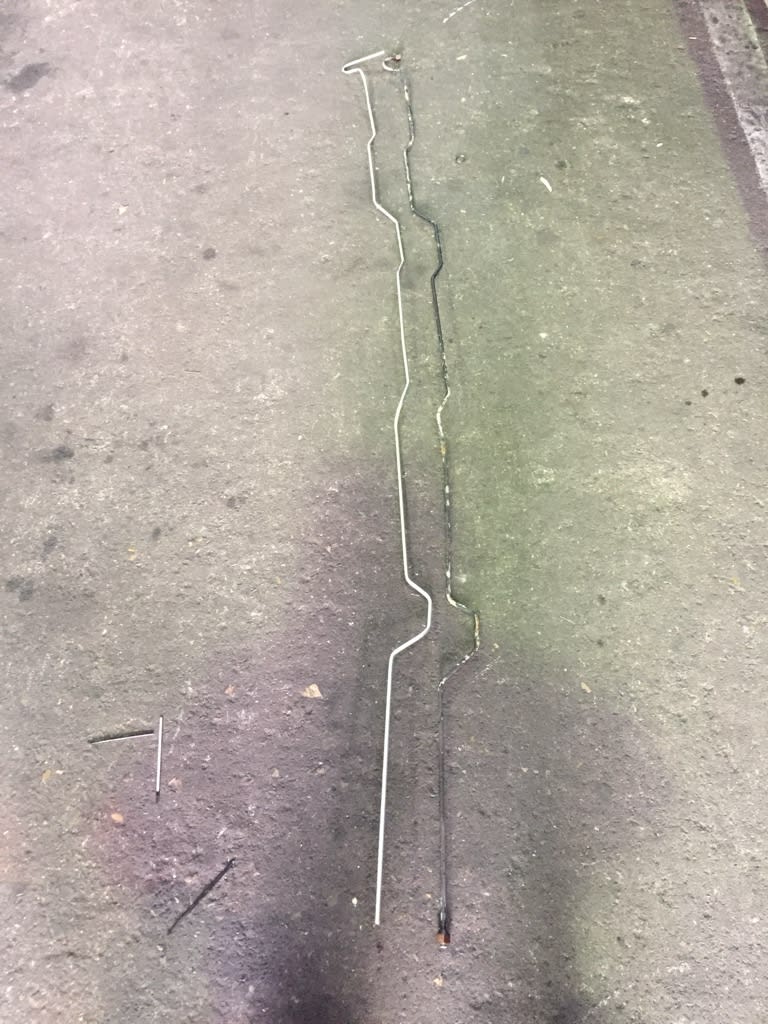

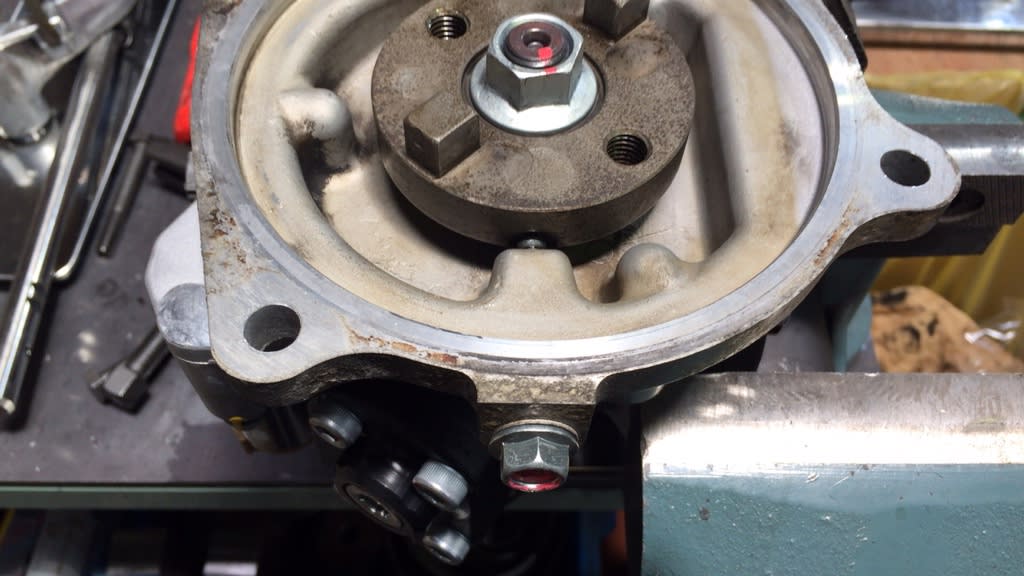

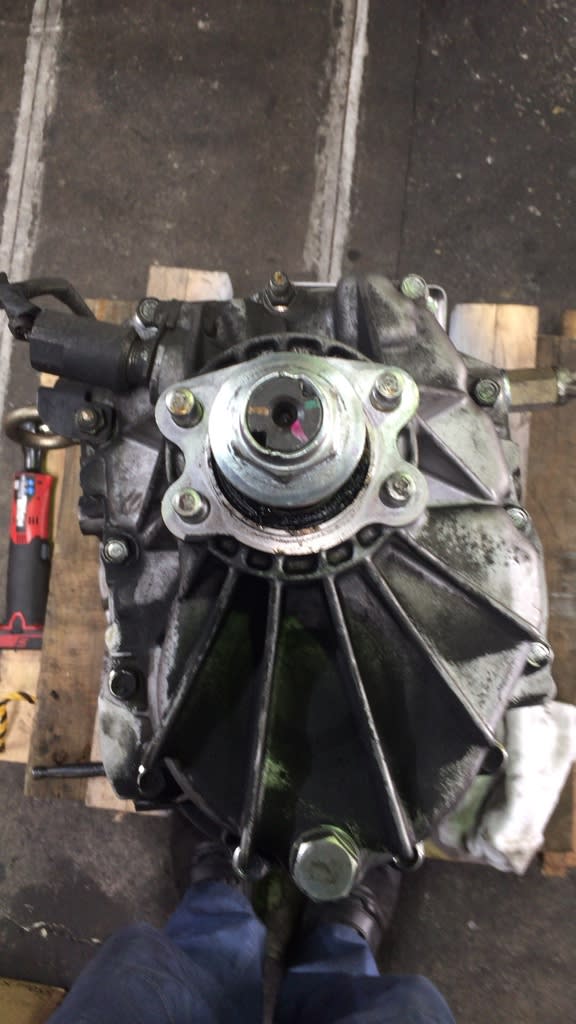

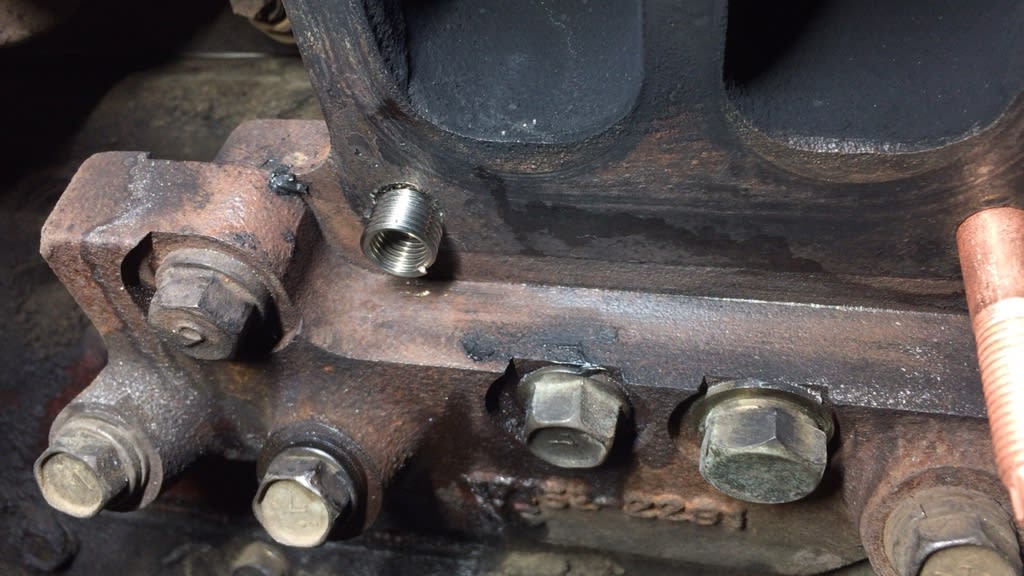

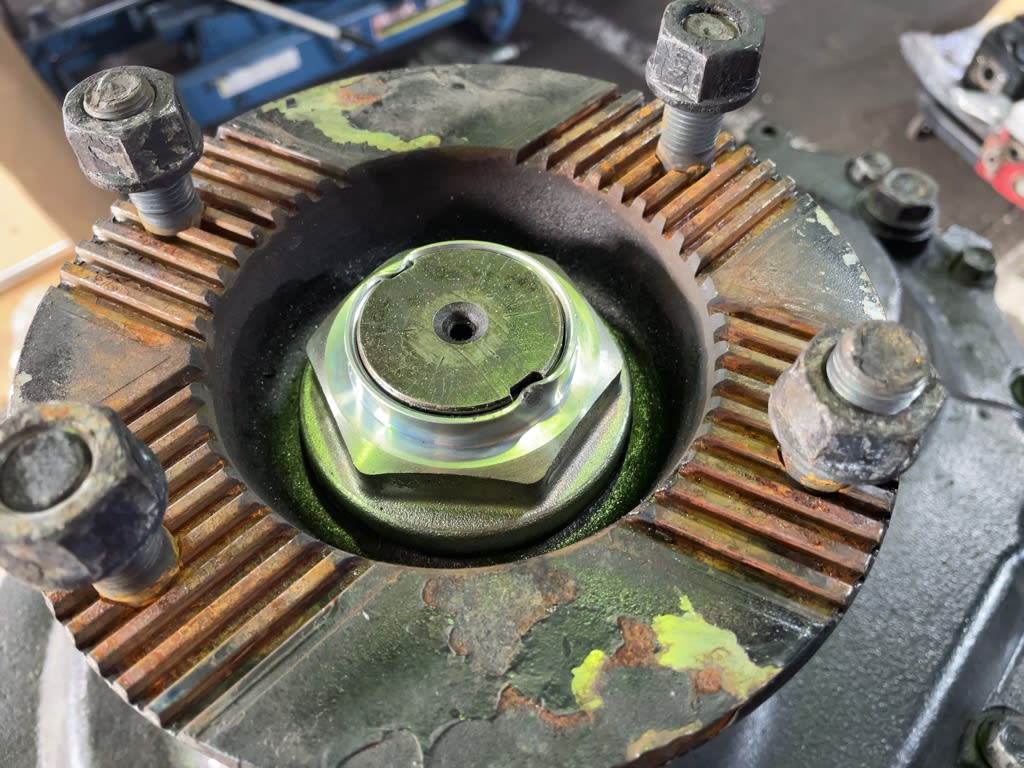

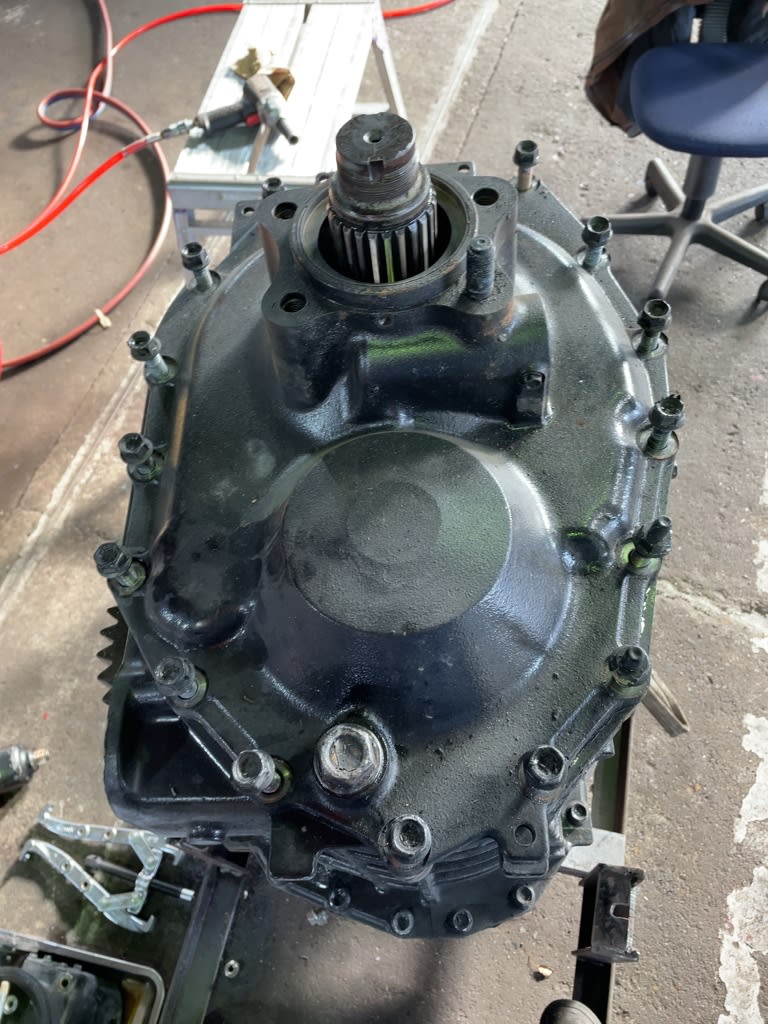

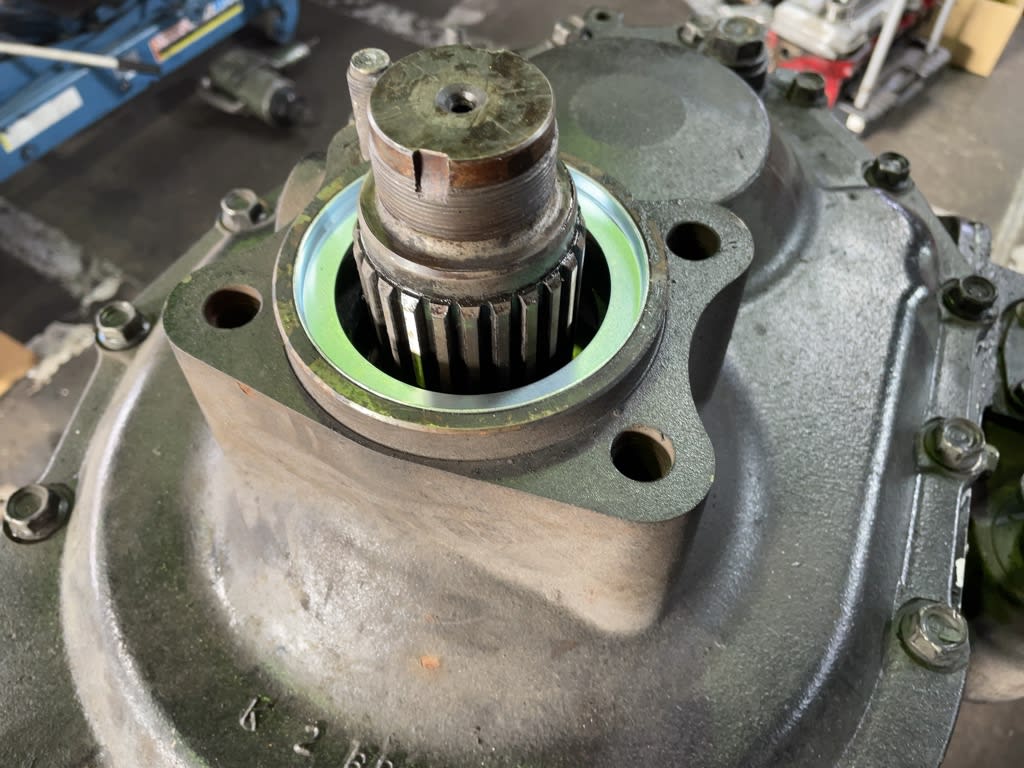

フランジの取り外し…

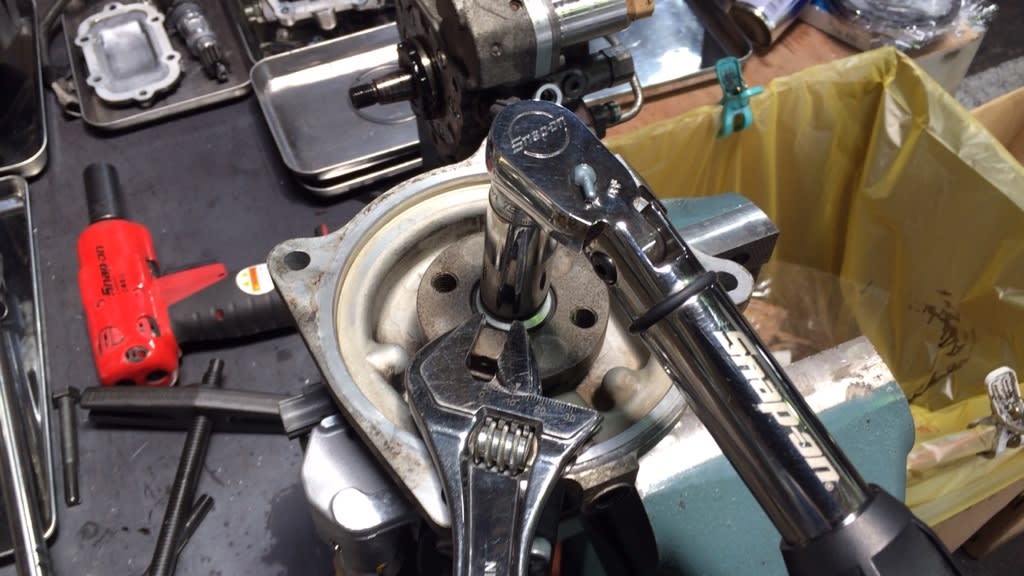

ロックナットのサイズである63mmのソケットが当社になく工具屋を何件か探し回ったけどそんなサイズを在庫している店があるはずもなく出鼻を挫かれましたが、日頃から取引のある整備工場さんに借りる事が出来て事なきを得ました…笑

T自工さんありがとうございました!

その後ウチでもソケット買いました…笑

で、フランジの取り外し。

更にリヤカバーの取り外し。

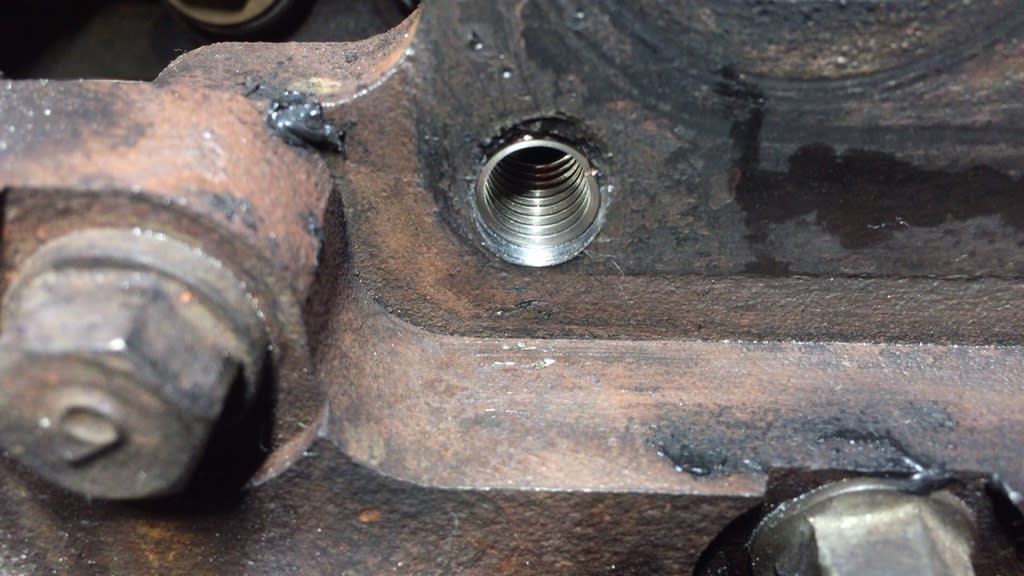

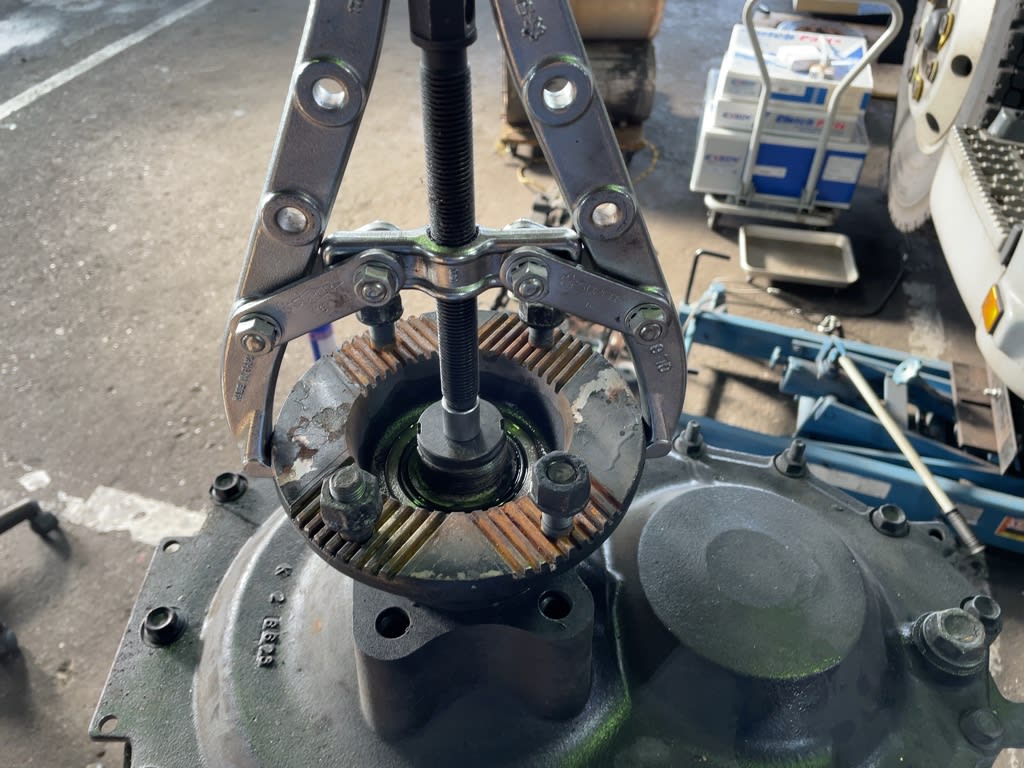

カウンターシャフトリヤベアリングのインナーレース抜き取り。

リバースアイドルギヤ取り外し。

1速とリバースギヤを取り外して…

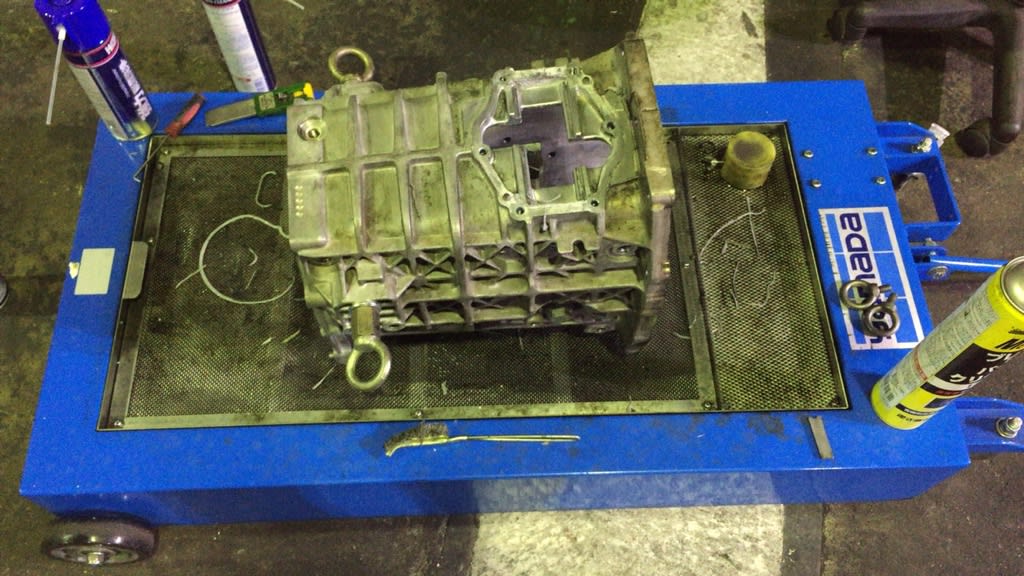

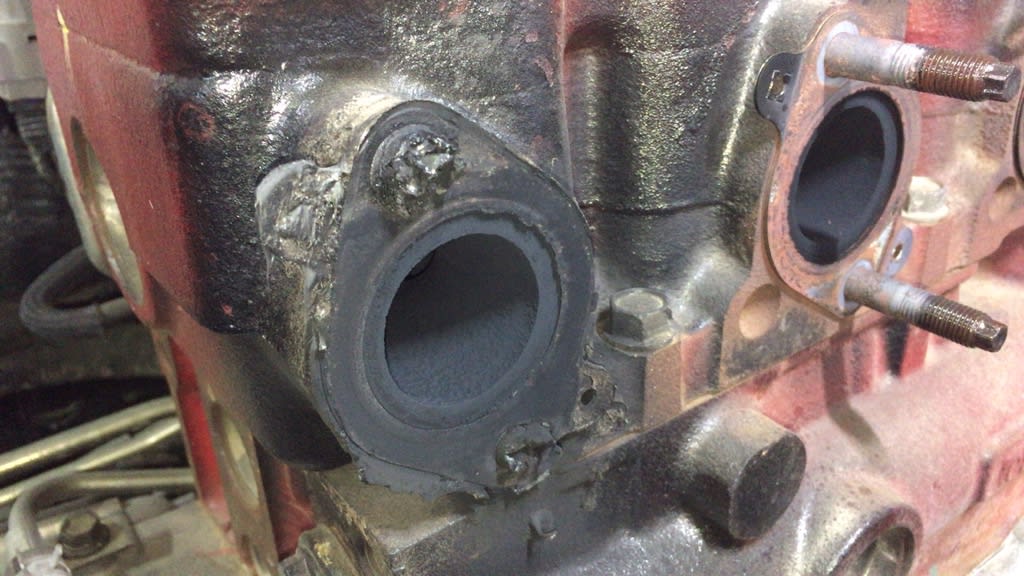

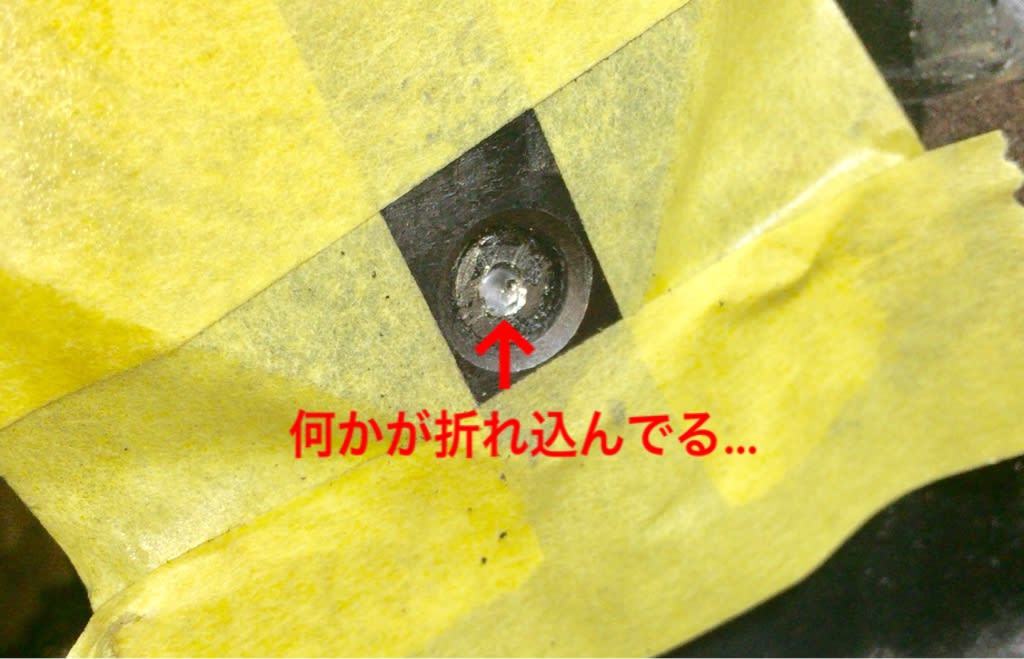

メインケースも取り外しますが…

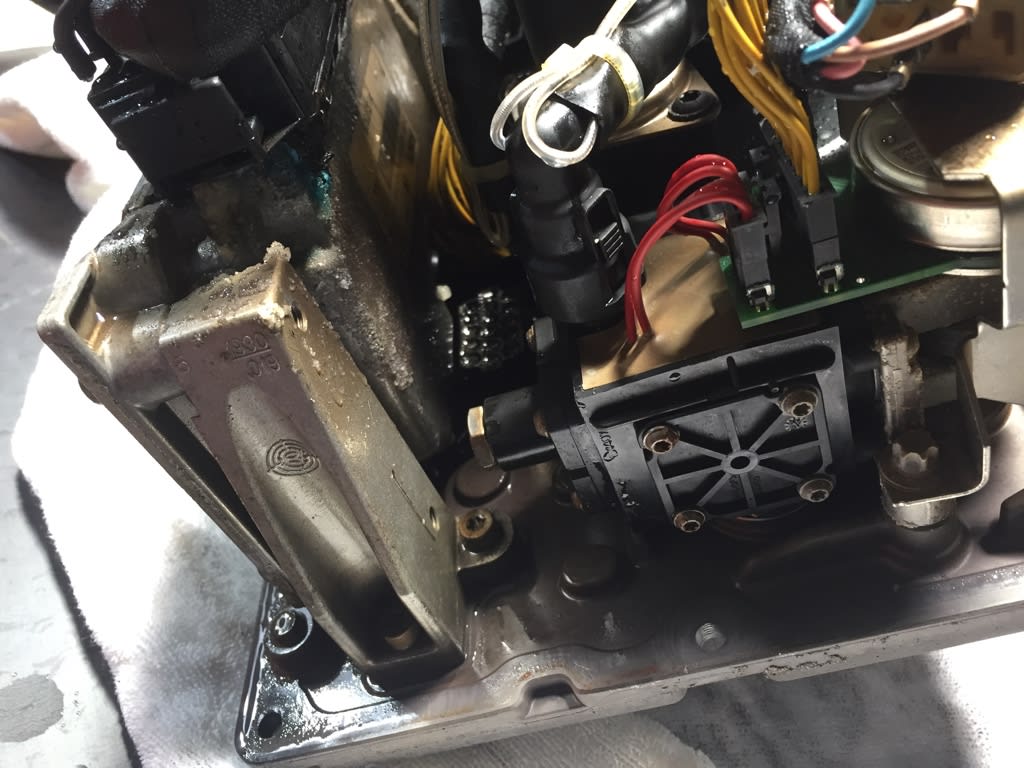

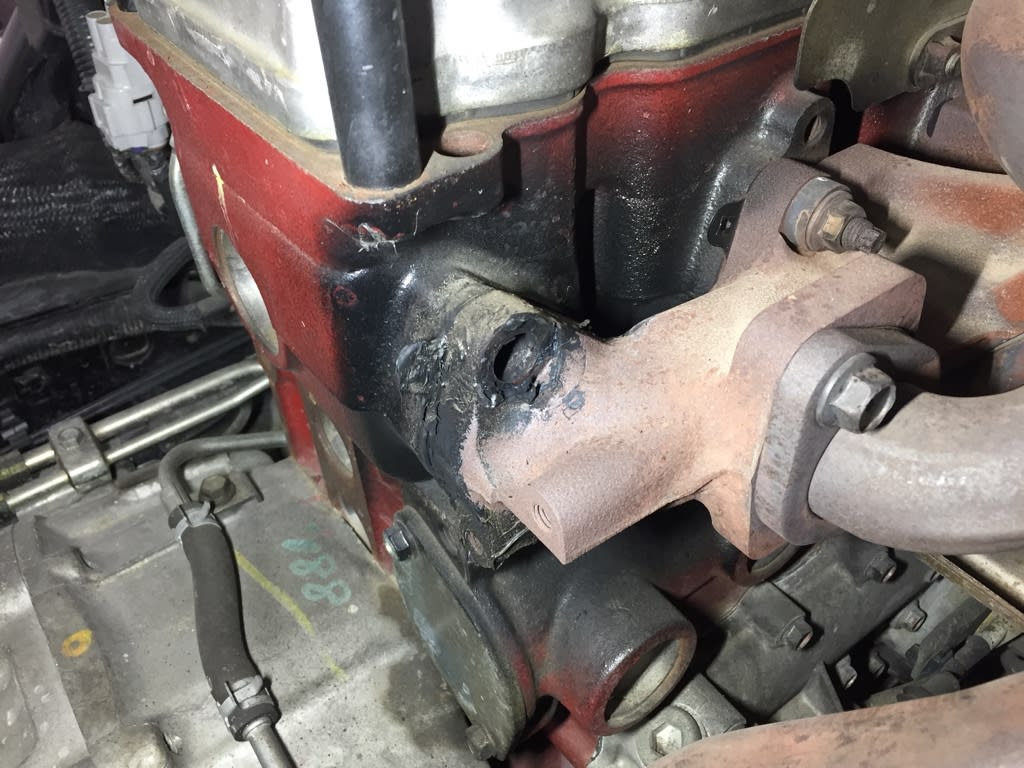

このミッション…

何故かインプットとメインシャフトの接続部分にサークリップが入っていてメインシャフトが簡単には抜けてこないんです…

整備書だとこのメインケースを外す前にインプットシャフトを先に取り外してサークリップのロックを外す事になっているんですが、そんな面倒な事しなくても少し工夫すればメインシャフトは取り外せます。

だってインプットシャフトを先に外すとなるとそれこそ専用工具が必要になりますからね…

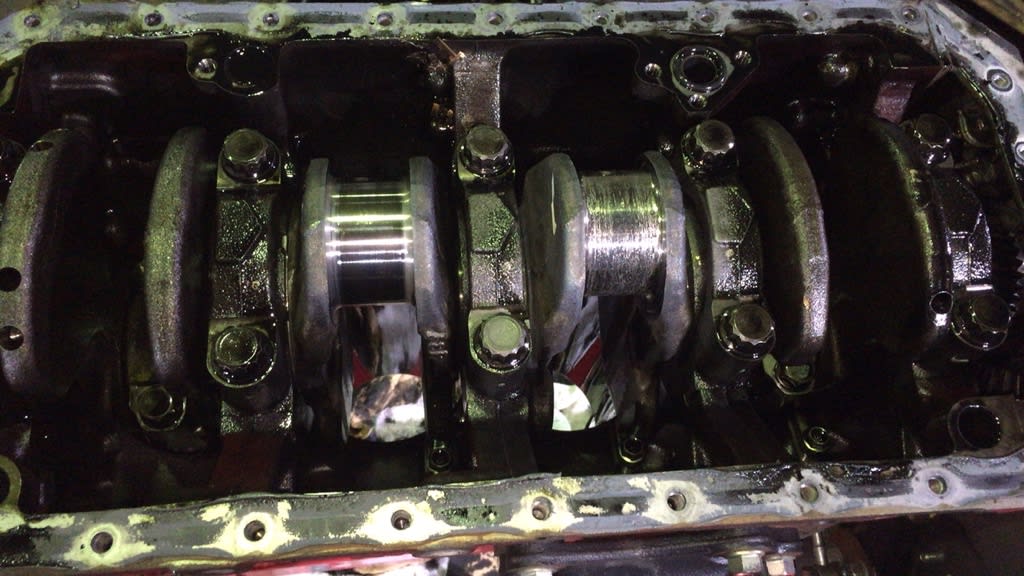

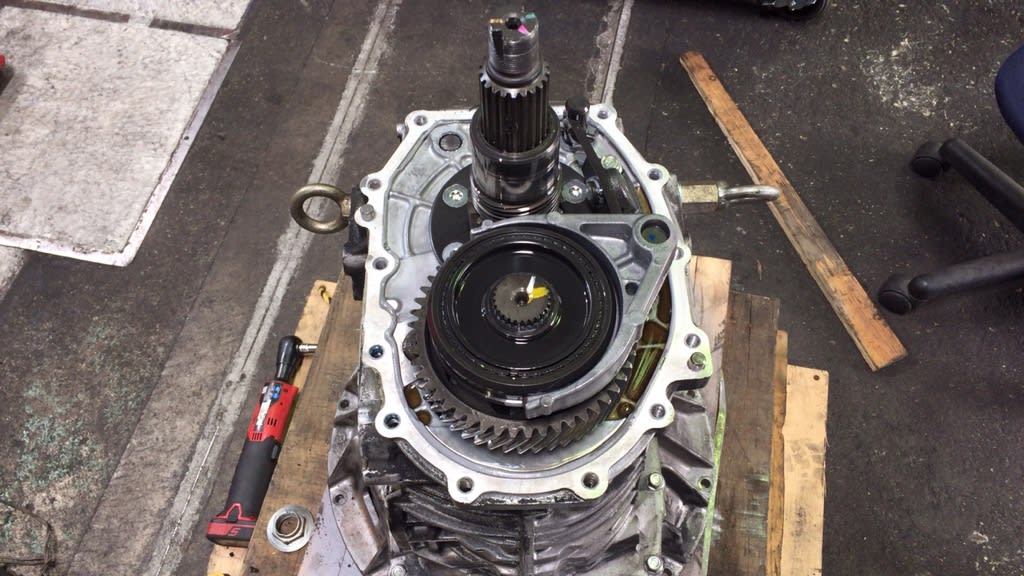

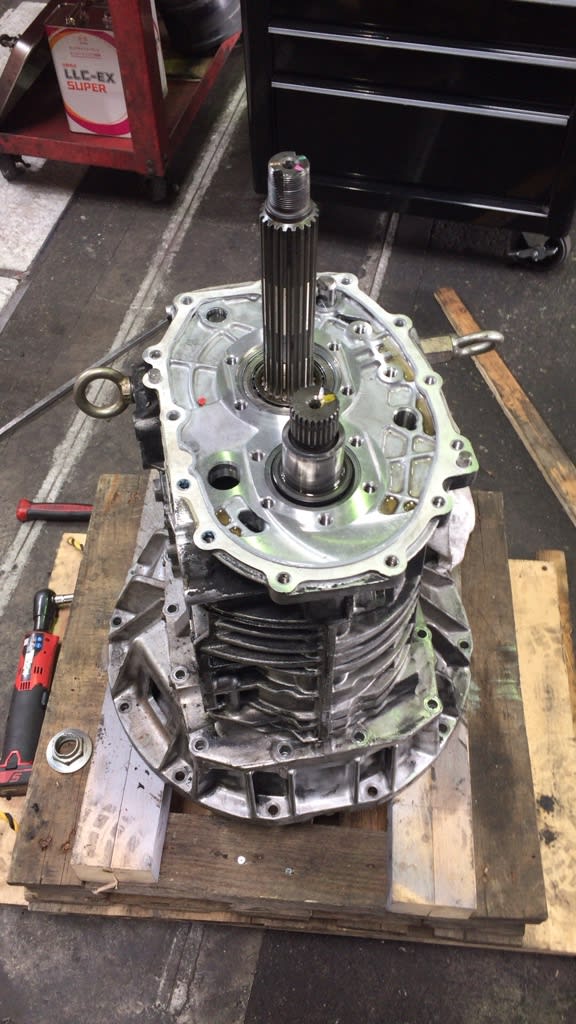

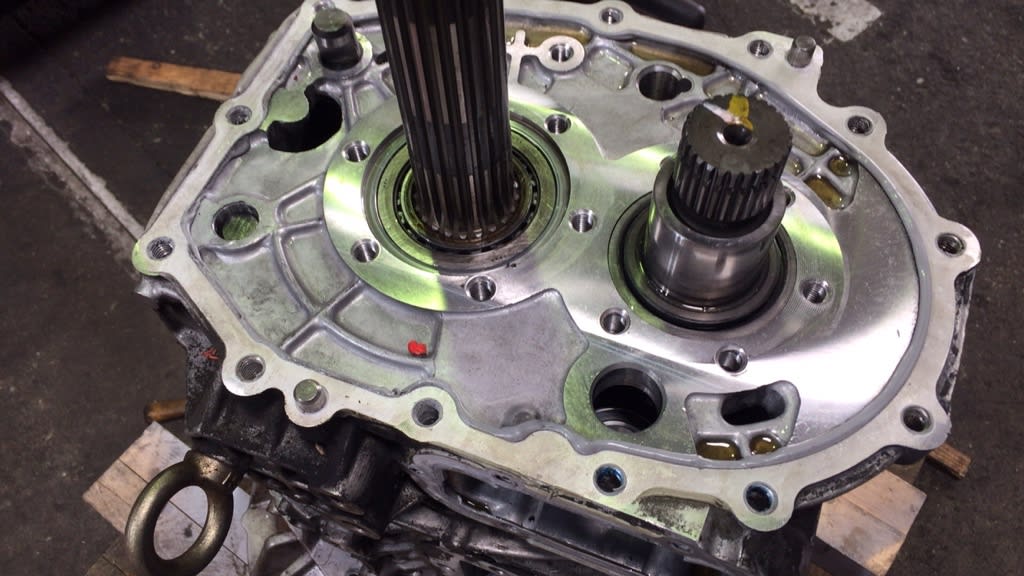

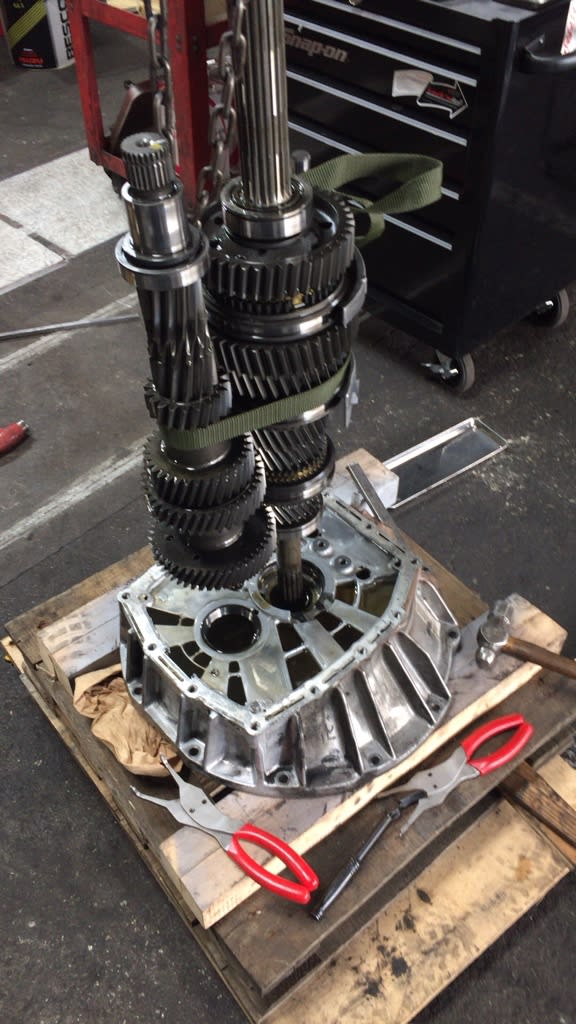

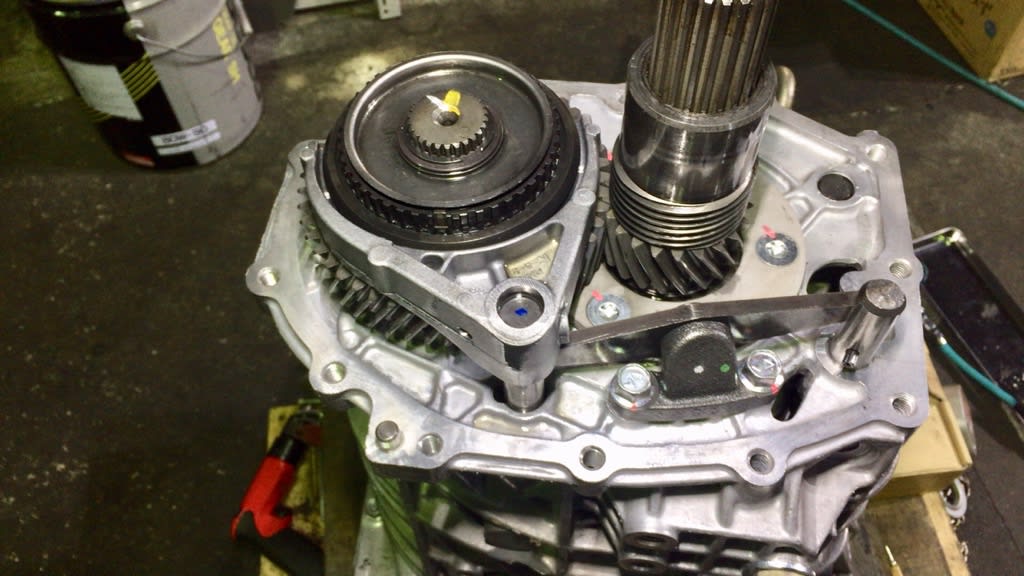

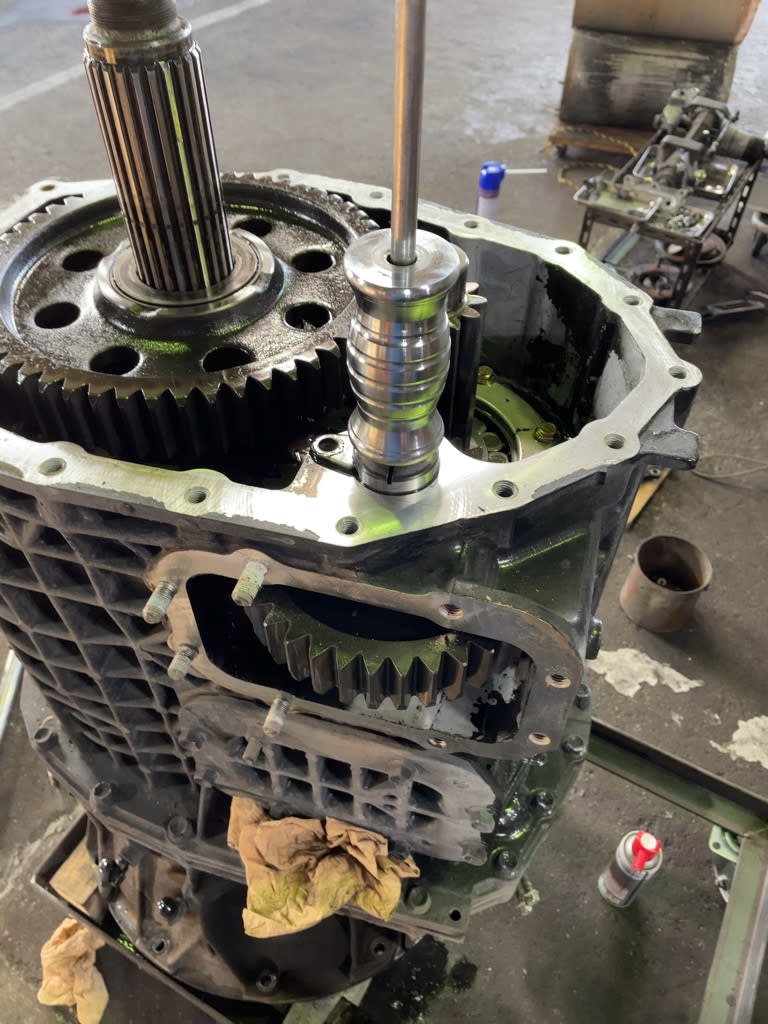

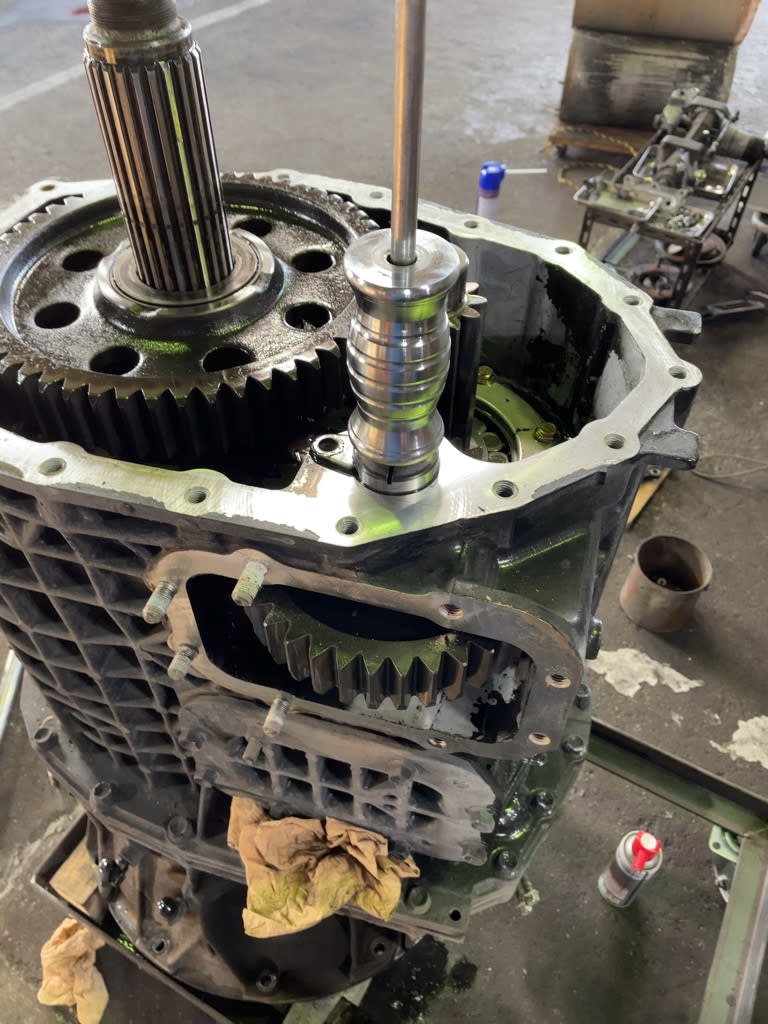

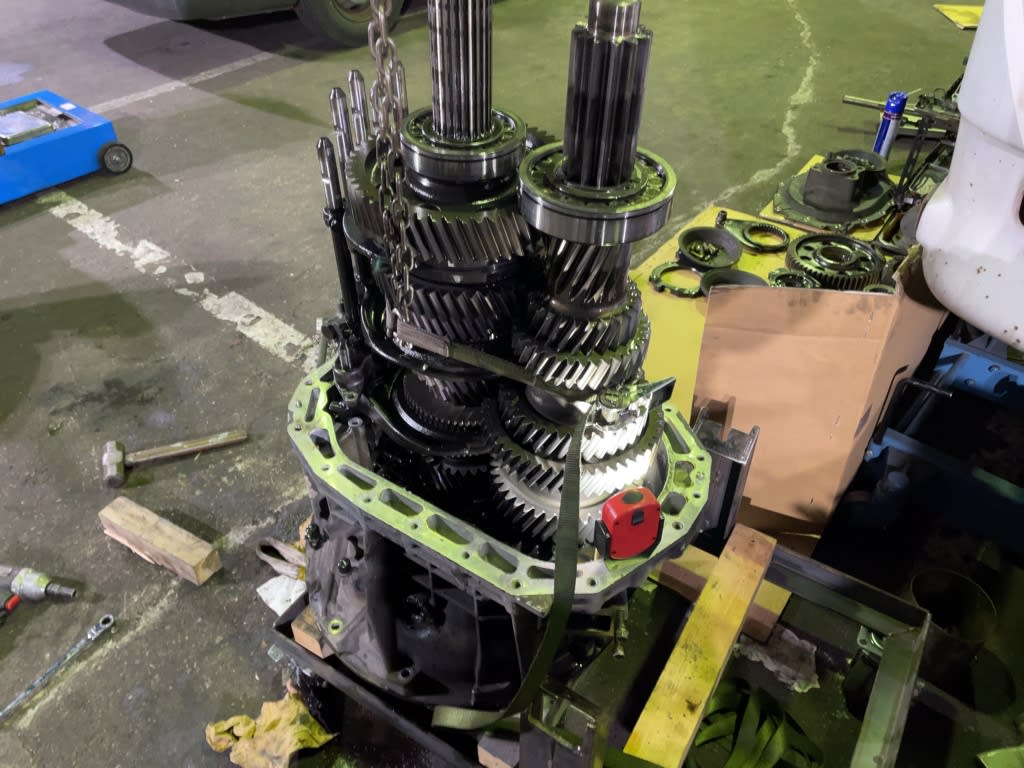

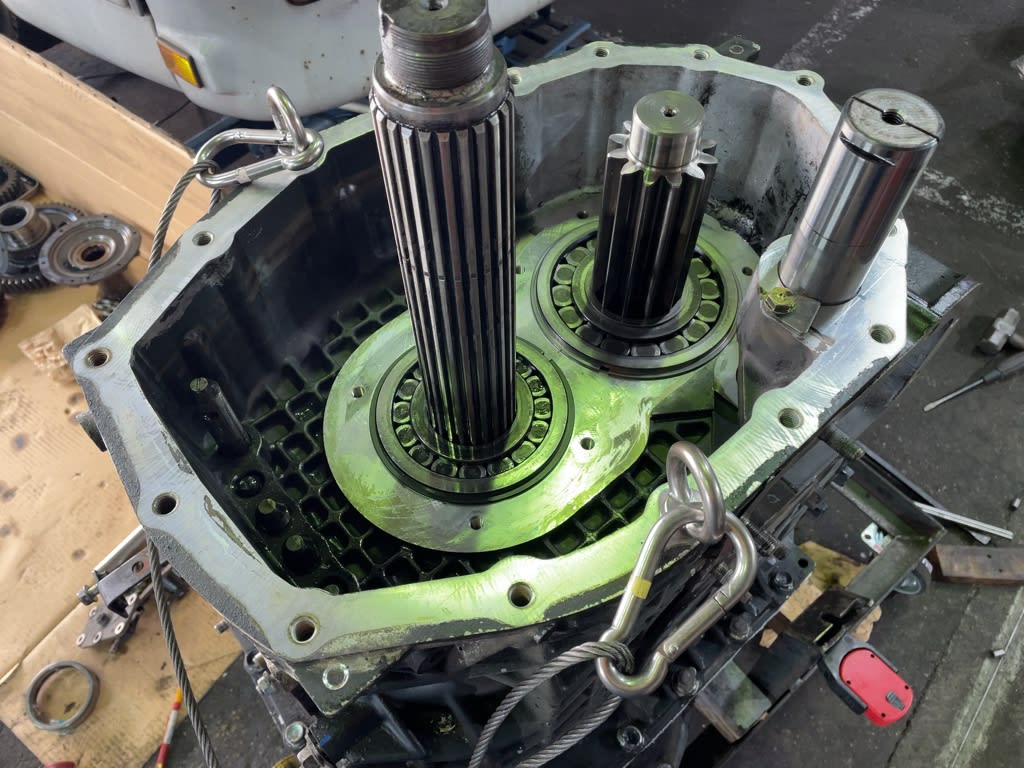

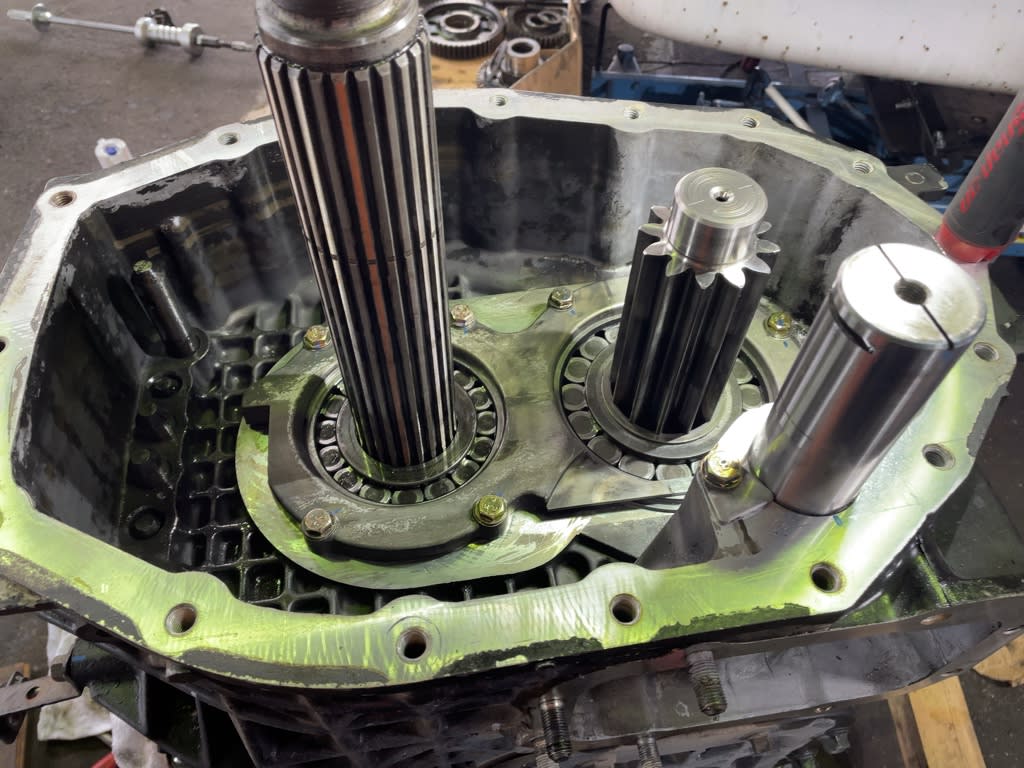

メイン、カウンター、シフトロッドを一体で抜き取り。

メイン、カウンター、シフトロッドを一体で抜き取り。

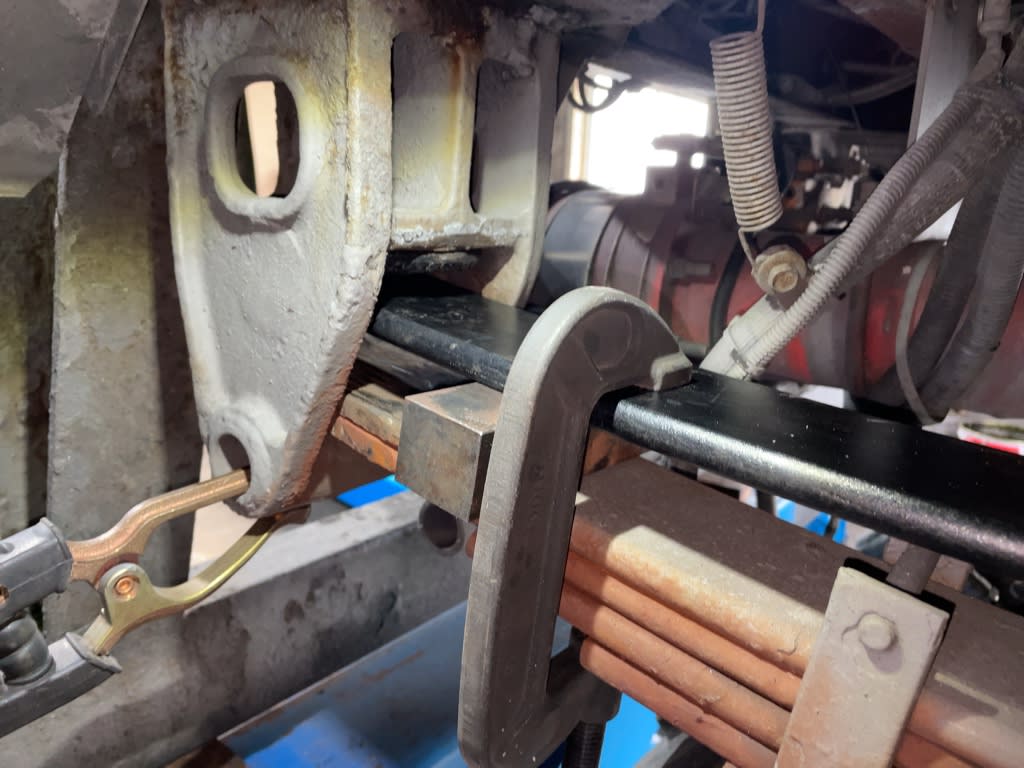

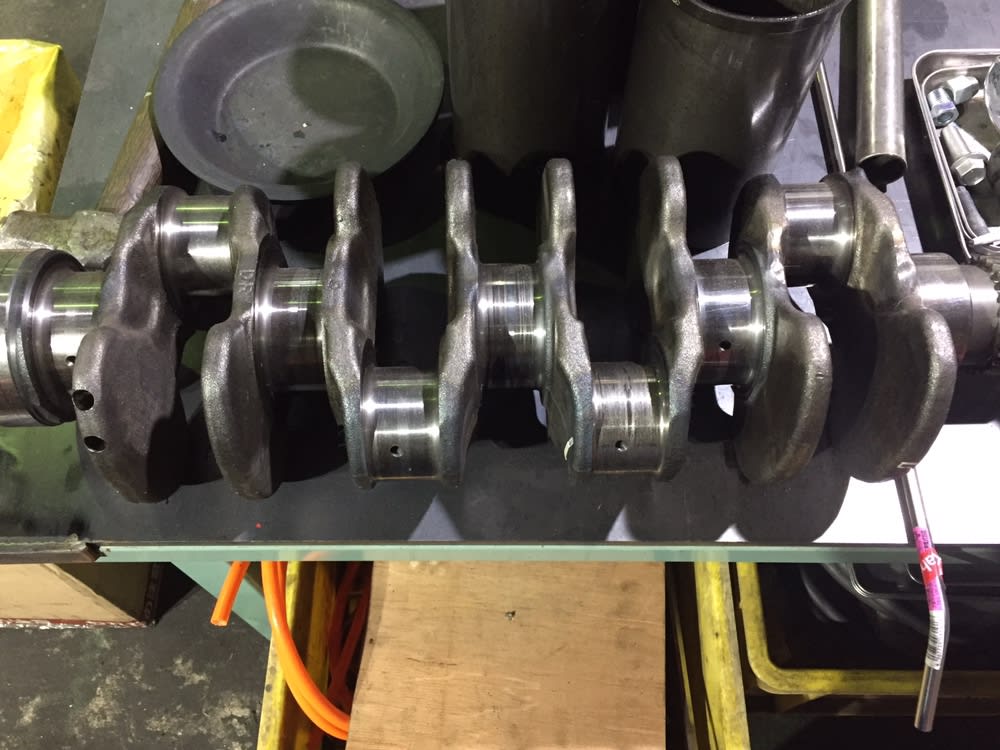

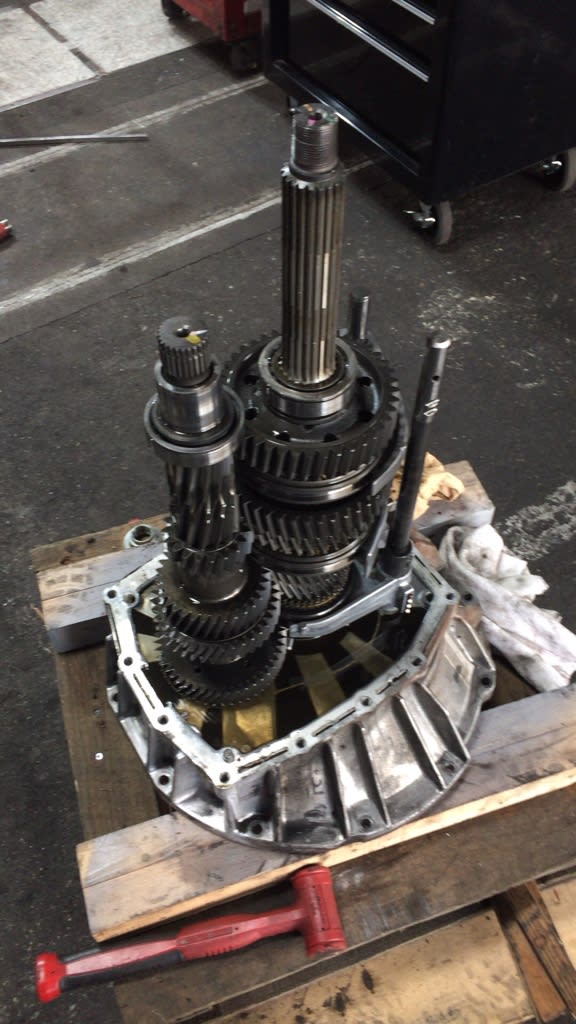

で、それぞれを分離させてメインシャフトを分解していきます。

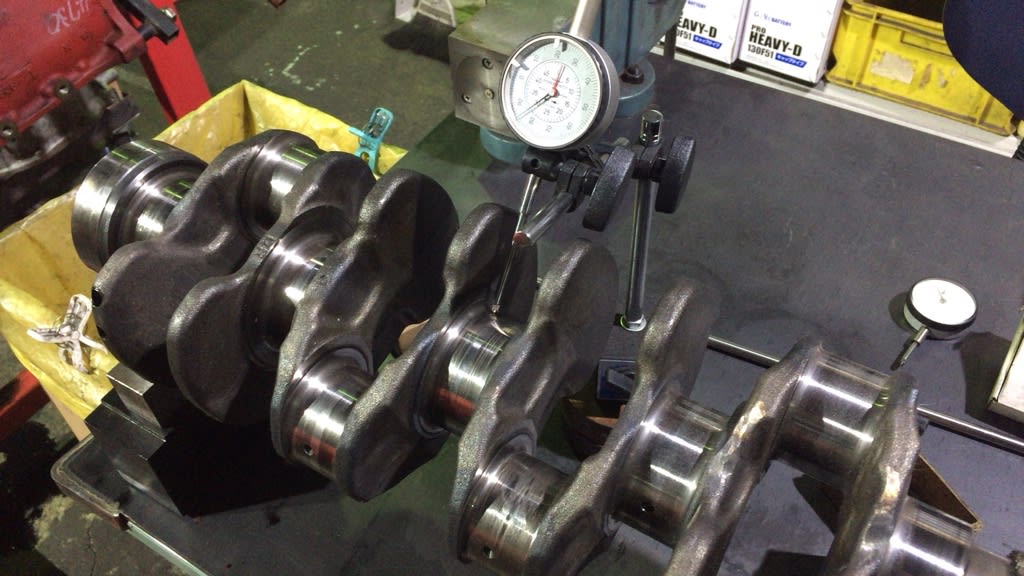

画像だとちっちゃく見えますが、このメインシャフトASSY重くて天井クレーンじゃないと持ち上げられません…

適当なスタンドに立てて…

適当なスタンドに立てて…

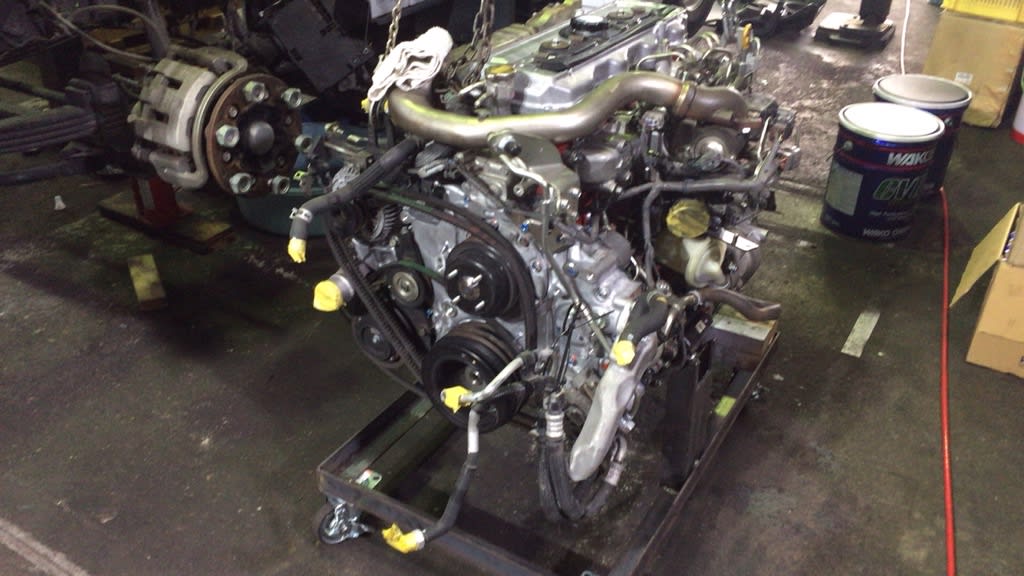

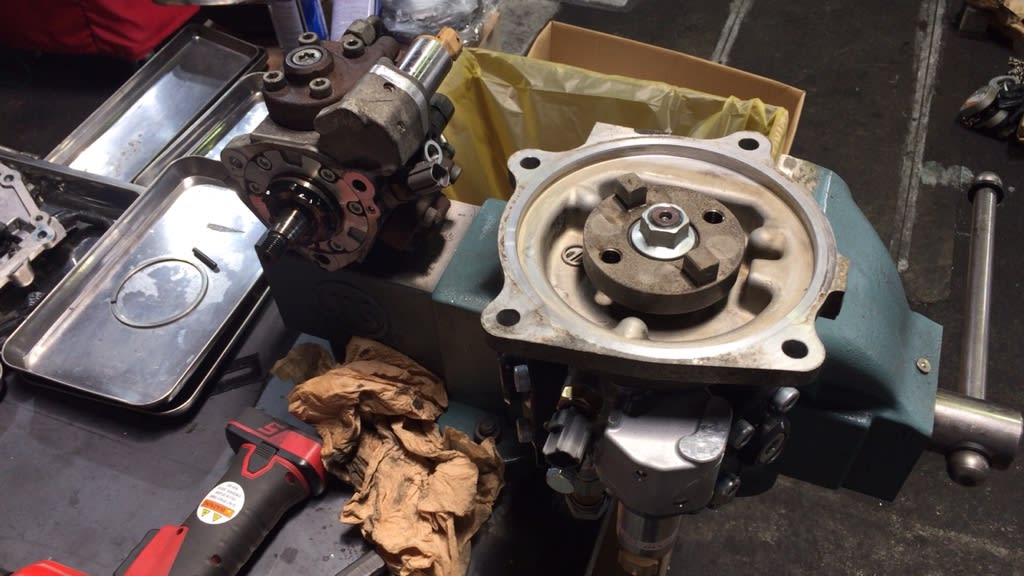

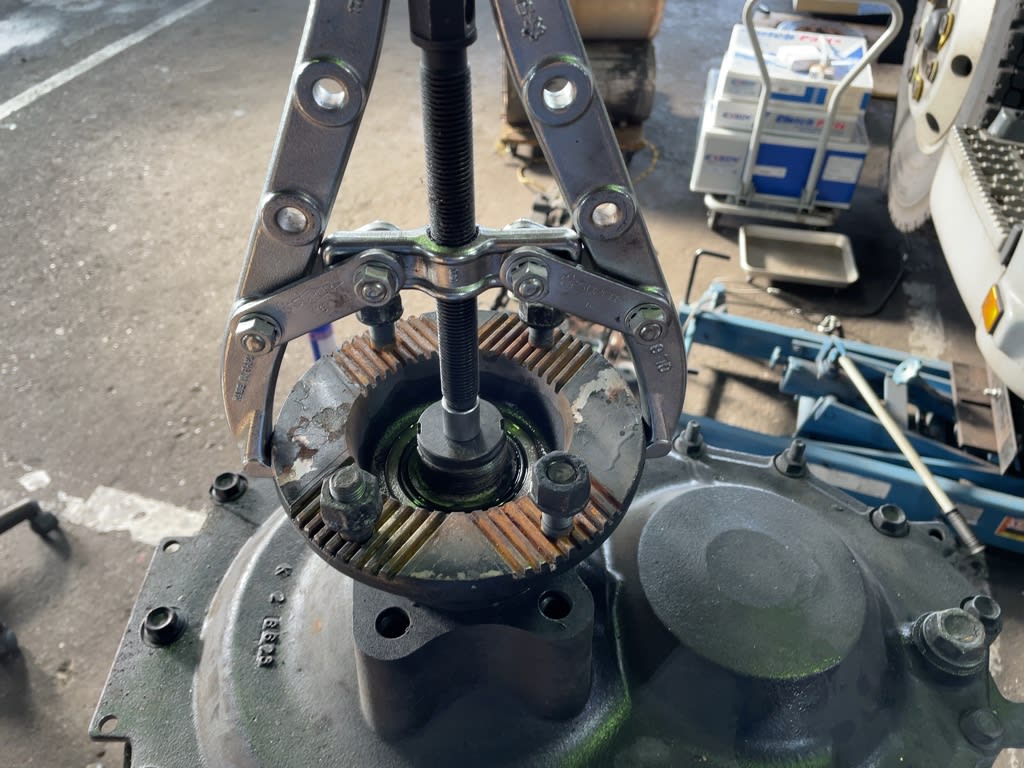

まずはベアリングの取り外し…

おNEWのベアリングプーラーがさっそく役に立つ。

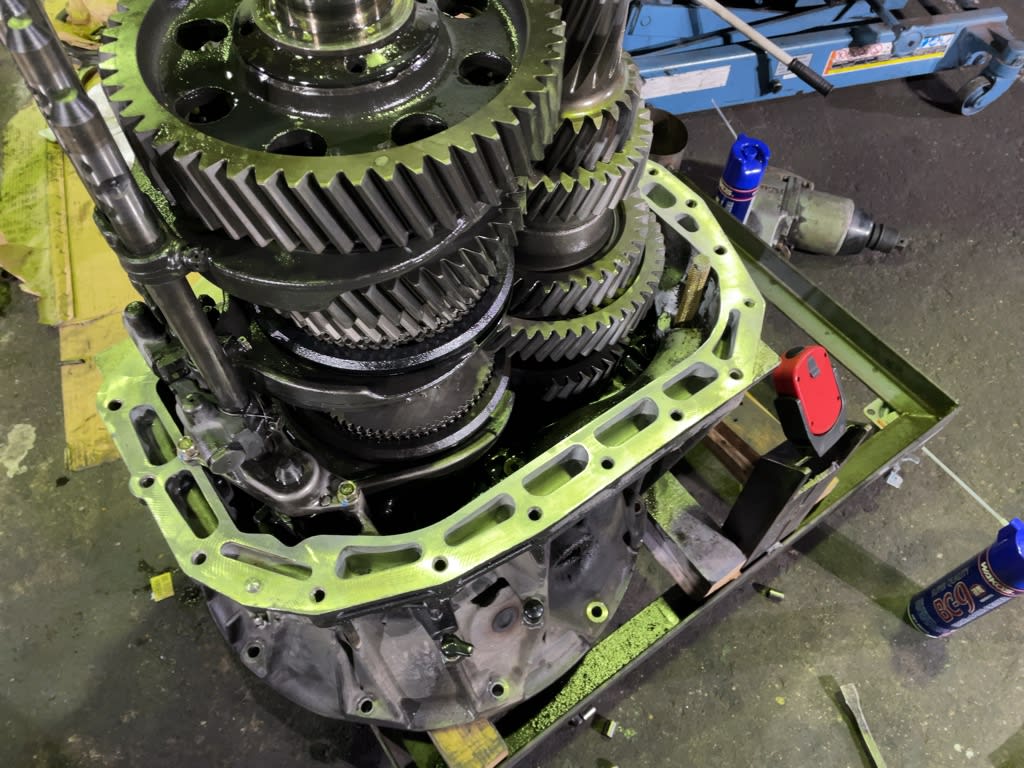

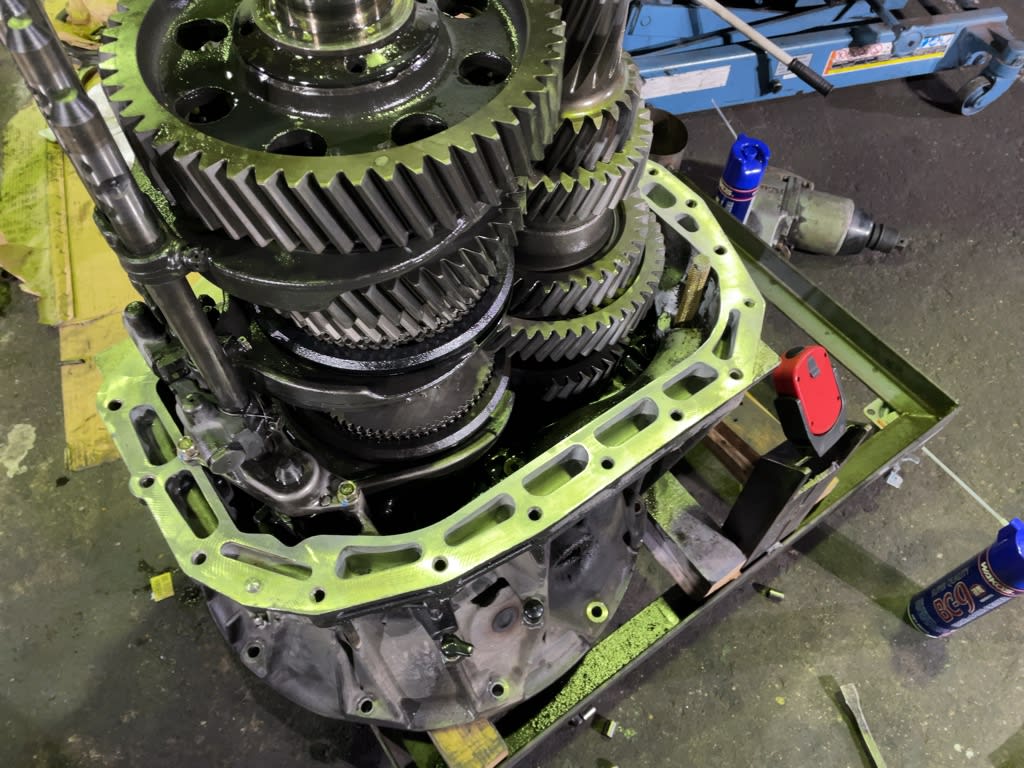

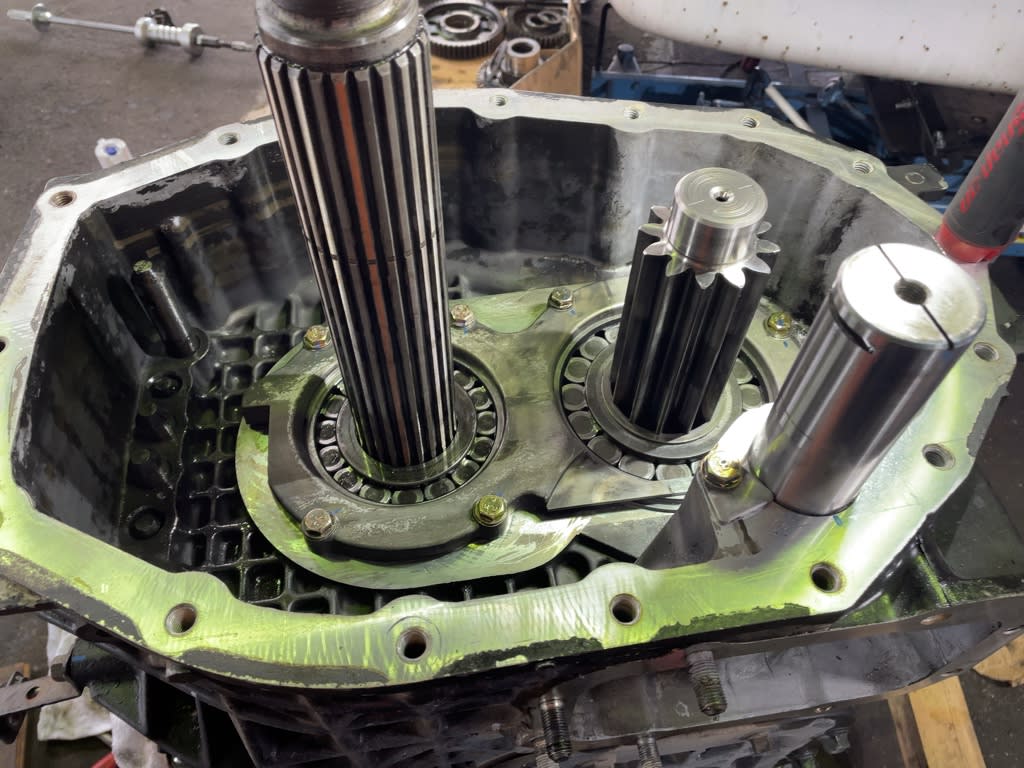

2-3速ギヤを取り外したら…

ひっくり返して7速ギヤに4-5速ギヤの取り外し。

ウマの足にちょうど収まり安定した…笑

6-7速のクラッチハブを抜き取り…

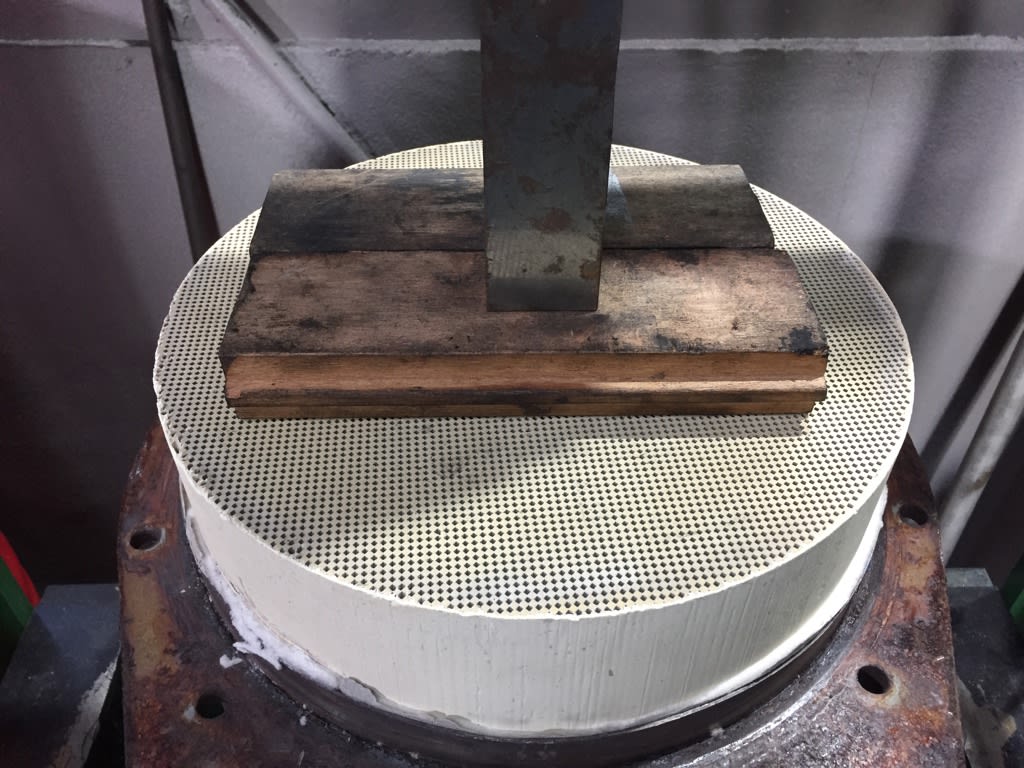

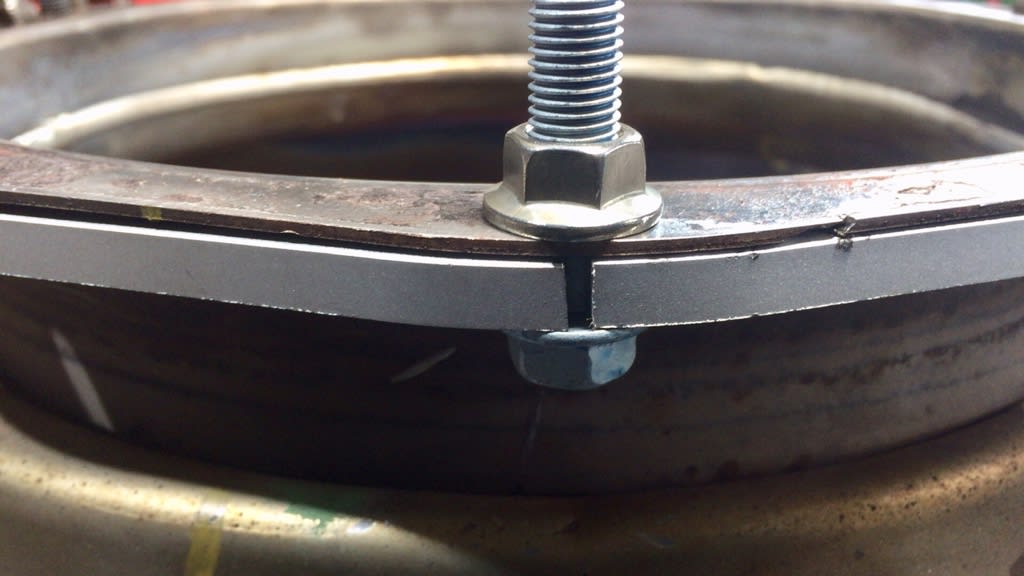

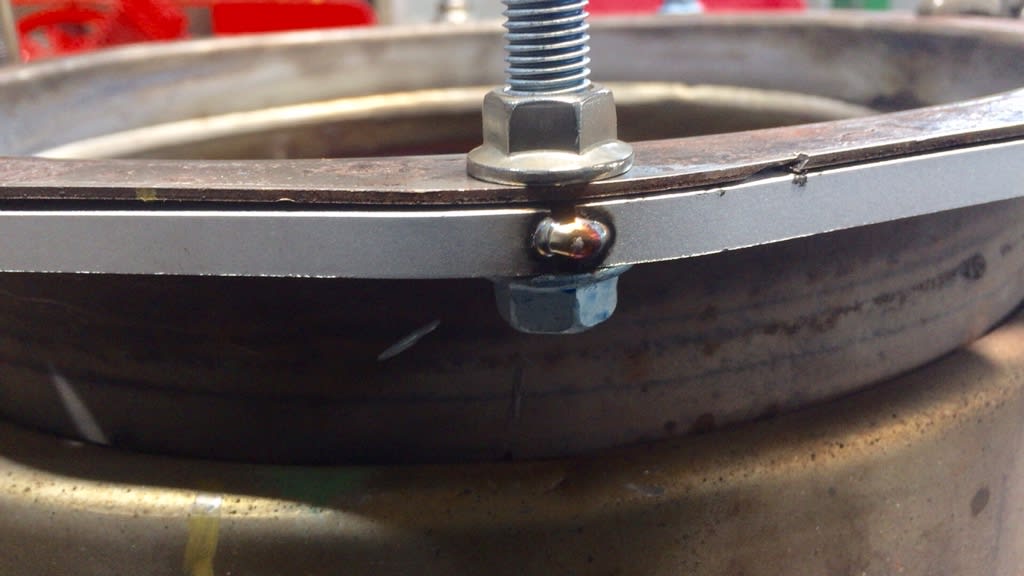

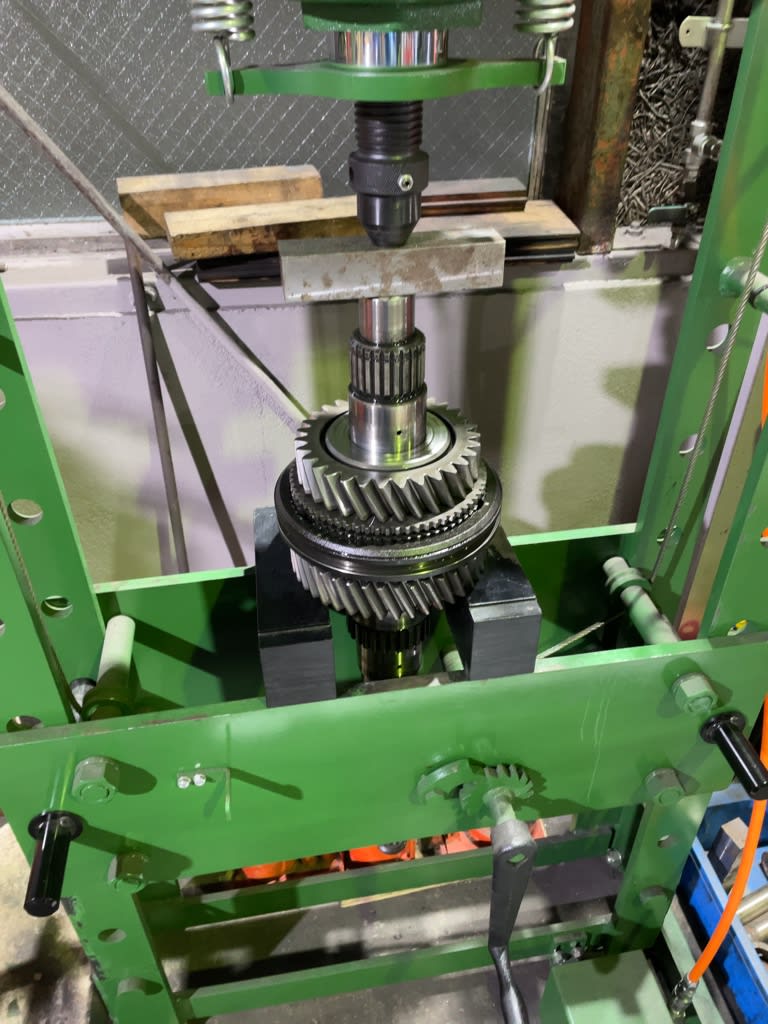

4-5速はプレスで一気に抜き取り。

クソ重たいメインシャフトを落とさないように下で気合入れて支えながらプレス。

メインシャフト単体。

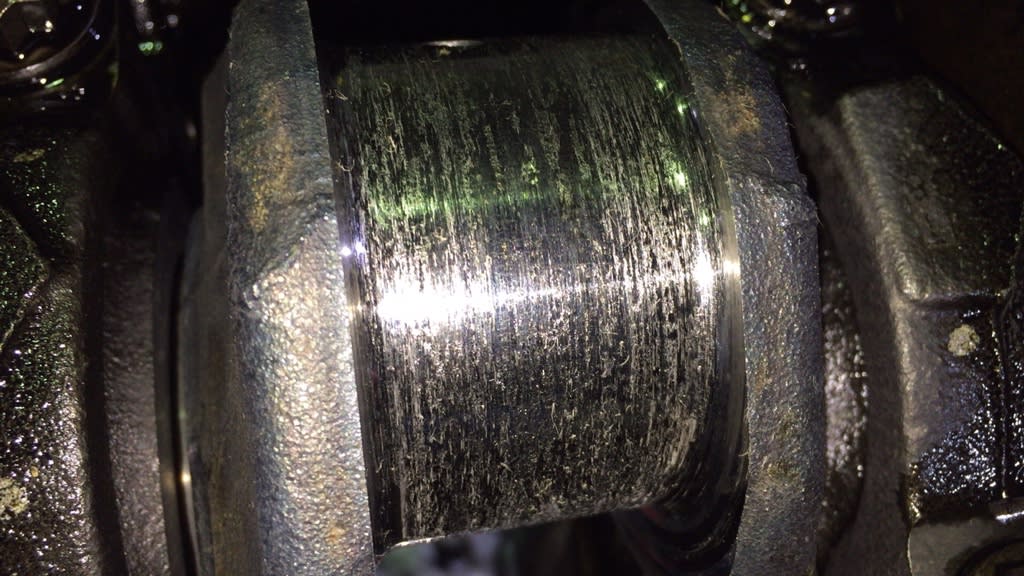

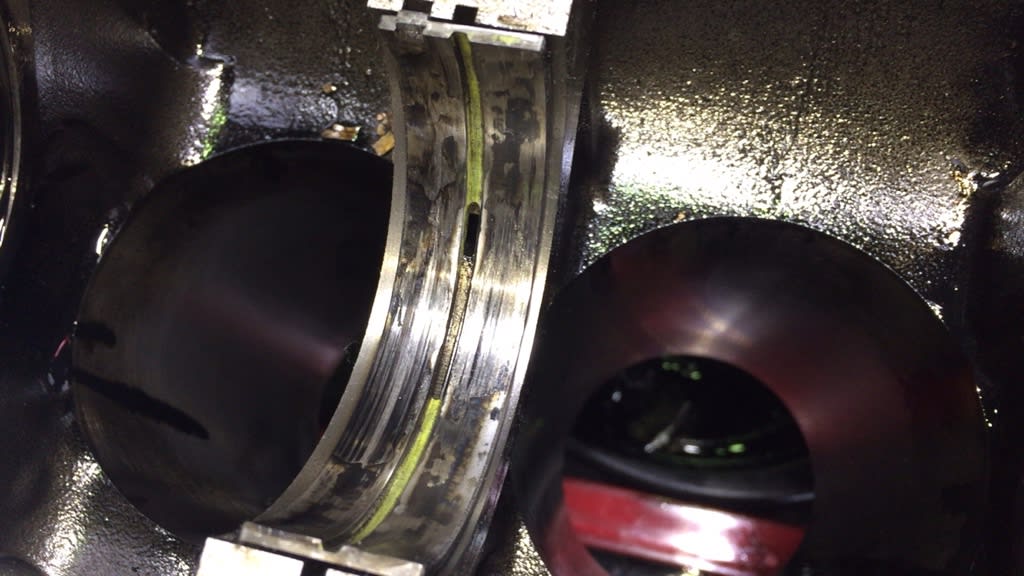

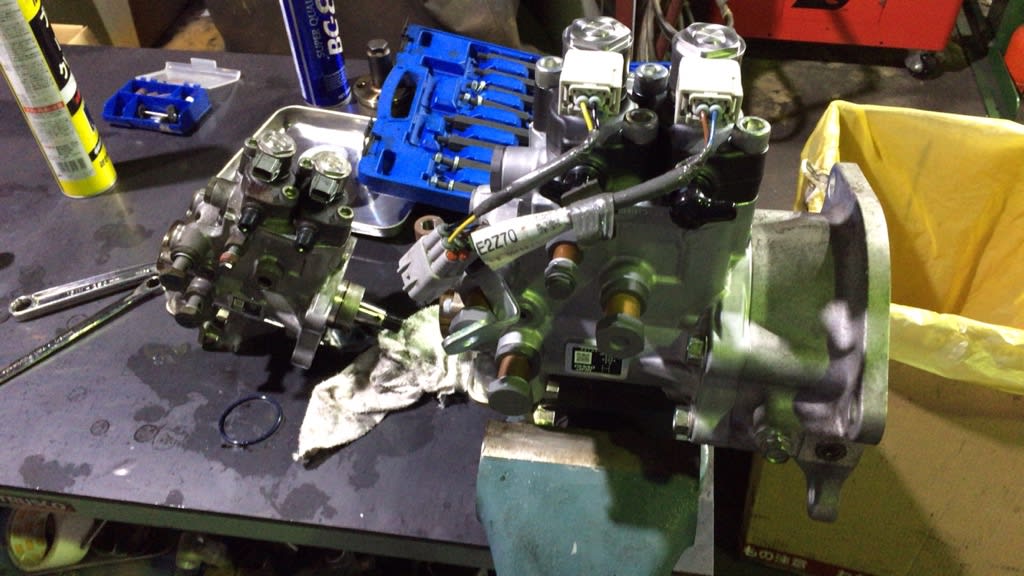

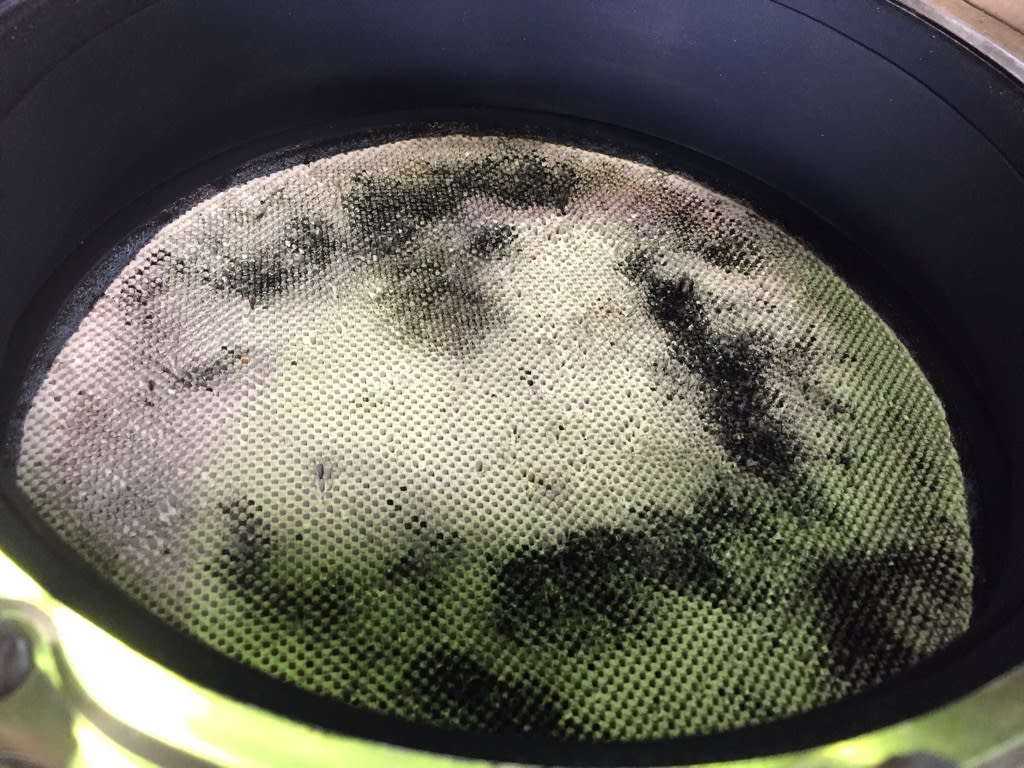

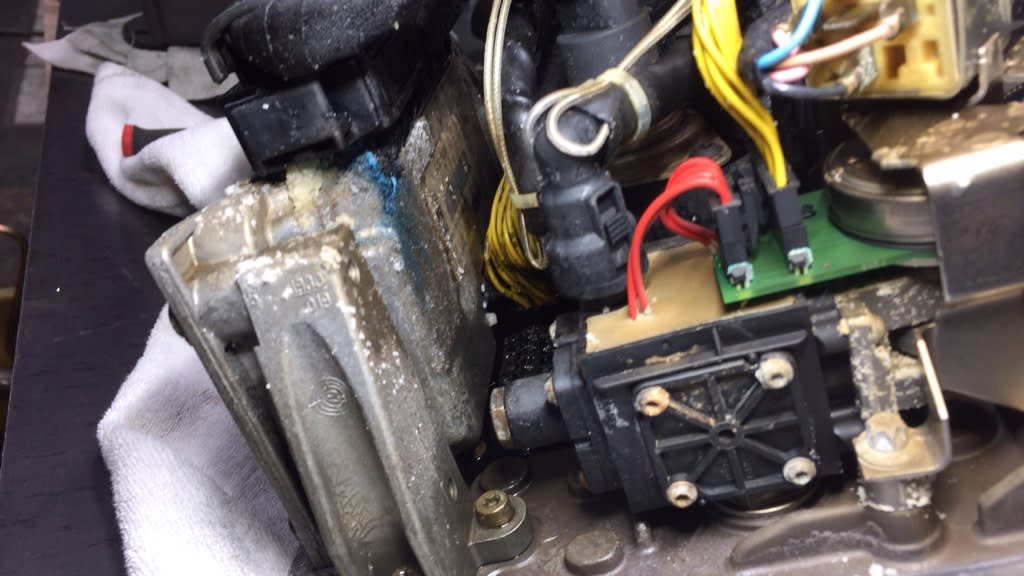

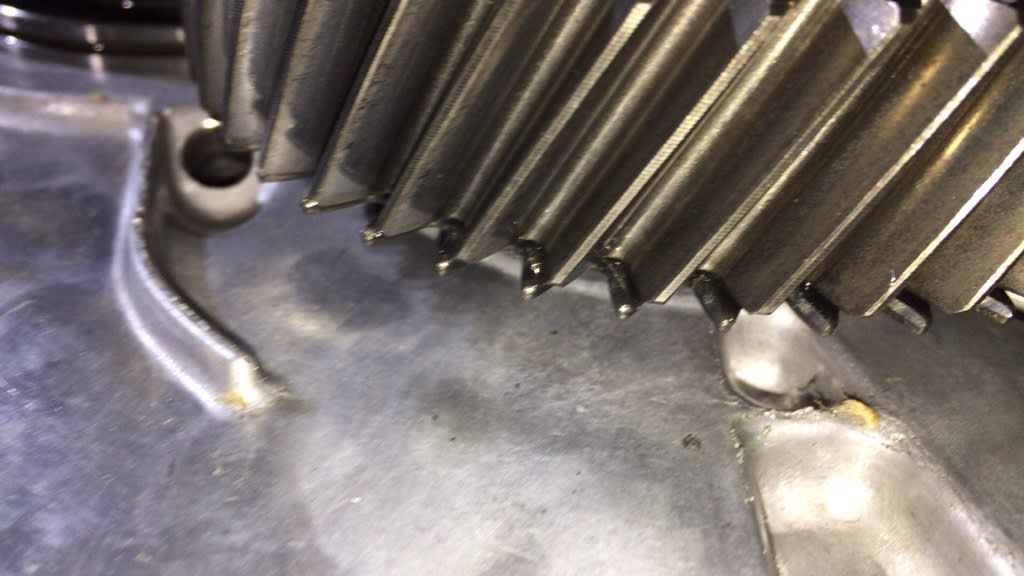

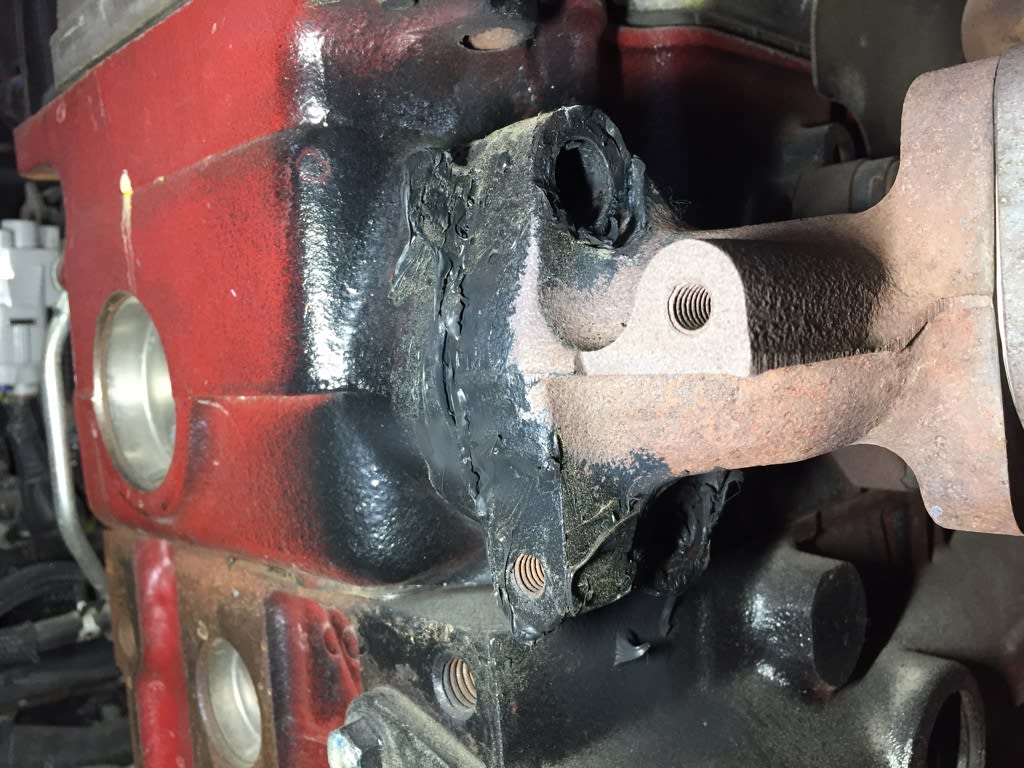

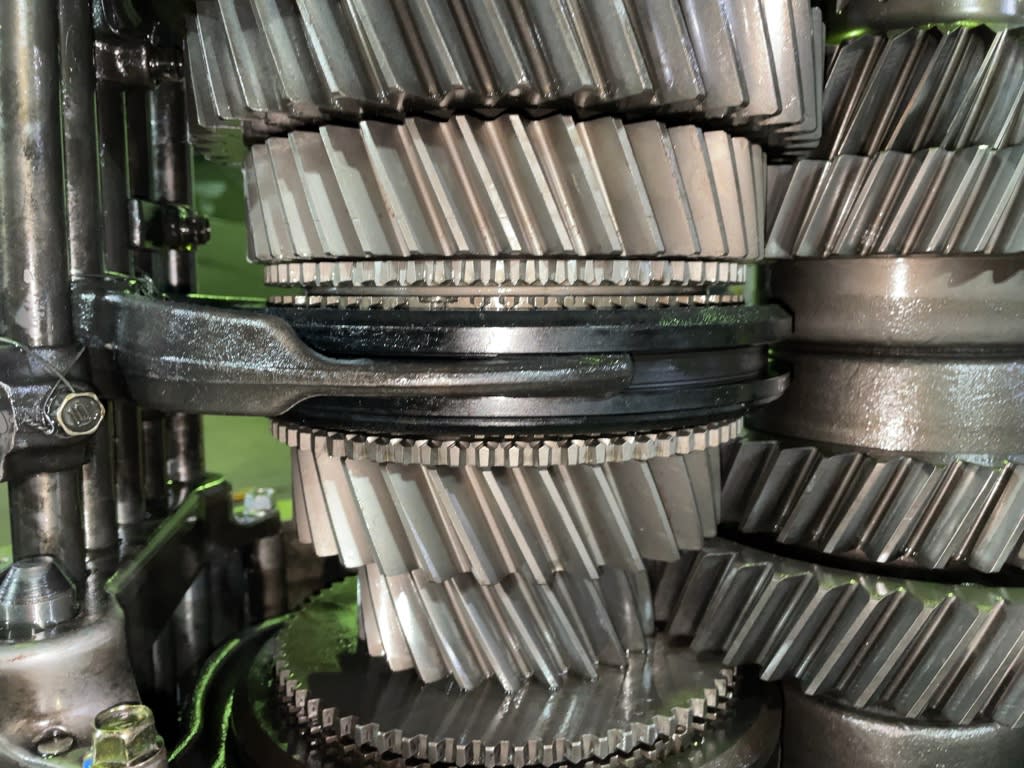

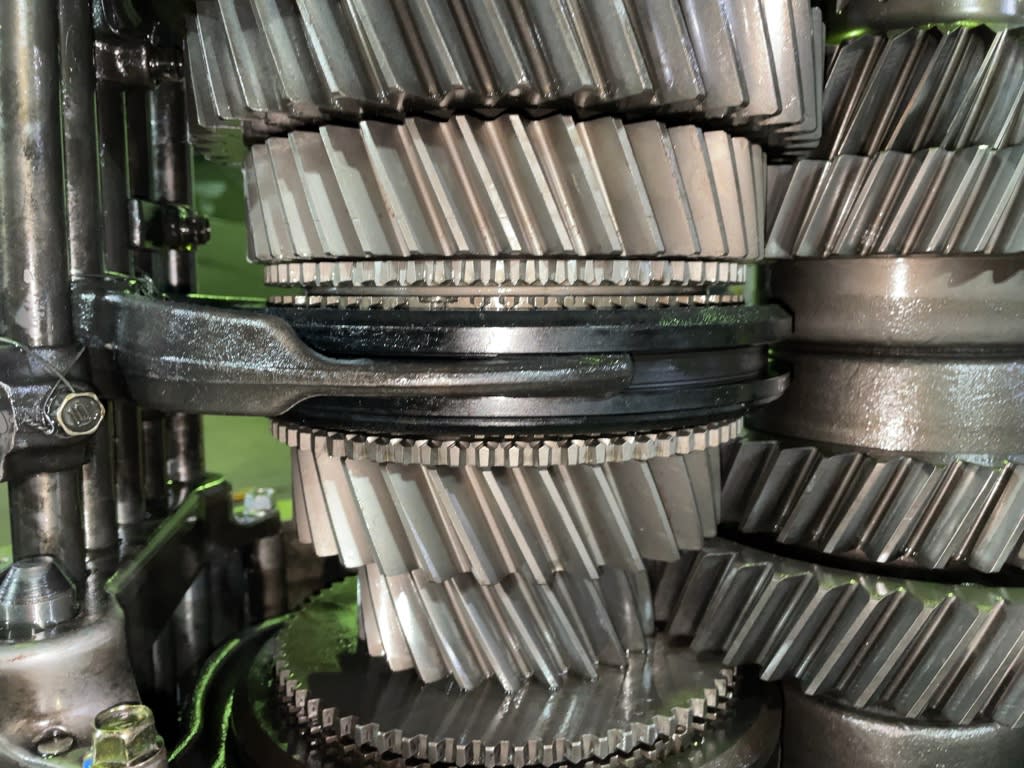

4速のシンクロナイザーとドッグギヤのチャンファー面は当然ガリガリに削れてしまっています…

ドッグギヤだけ交換出来ればいいんですが4速ギヤと溶接で一体化されているのでギヤASSYで交換する必要があります…

その相手のスリーブも当然ガリガリ…

5速のドッグギヤも削れてしまっていたのでこの際だから交換。

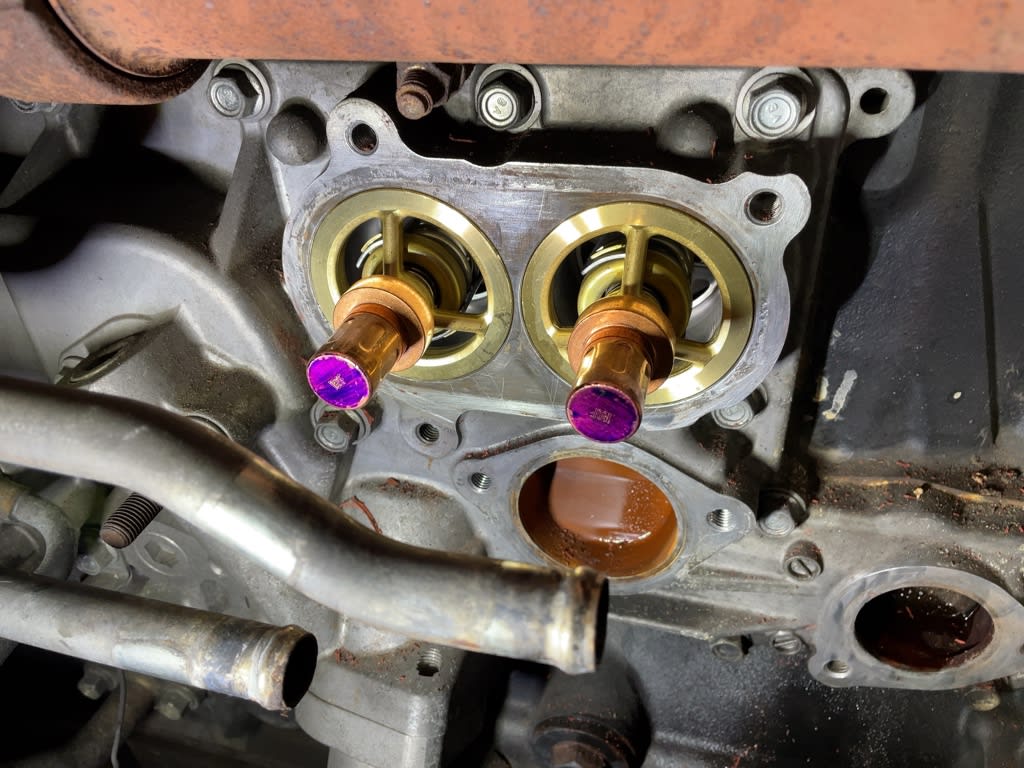

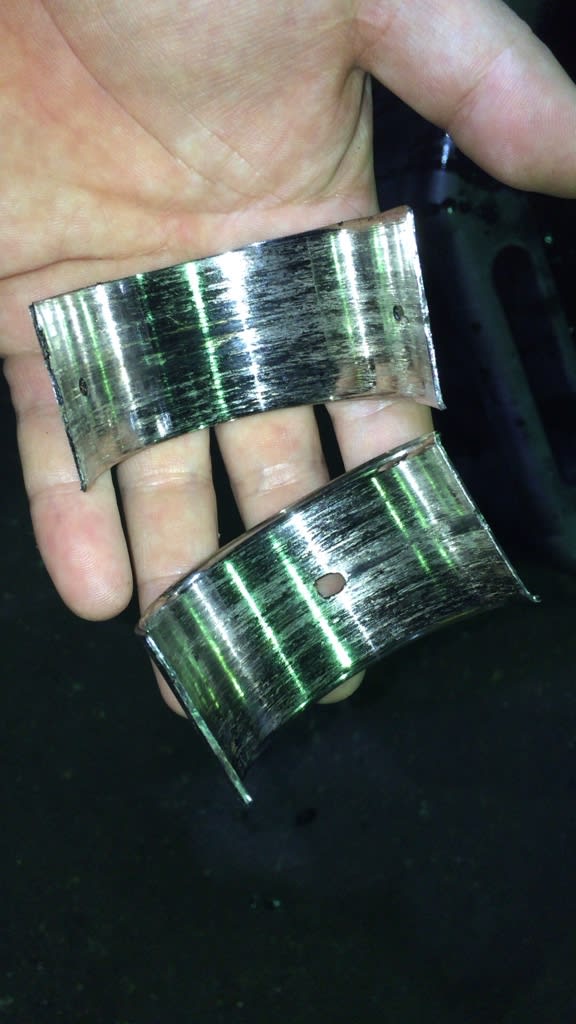

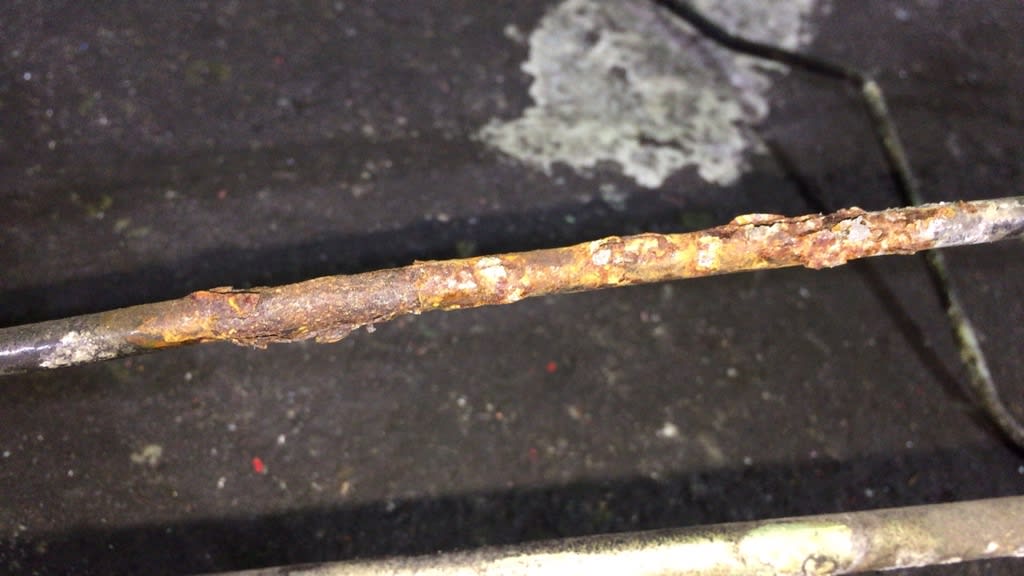

交換部品としては各ギヤのシンクロは全交換、4-5速のメインギヤとスリーブ、後は外したベアリングに細かいシール関係といったところ。

2-3速のシンクロ交換。

2-3速だけは摩擦力の強いデュアルコーン式。

4-5速はハブは再使用でシンクロナイザー、コーン、スリーブにプランジャー類は交換。

新品の5速ギヤ。

当たり前ですがチャンファー面はピン角

新品4速ギヤ。

クラッチハブは再使用でスリーブとシンクロナイザーを組み付け。

新品4速ギヤ。

クラッチハブは再使用でスリーブとシンクロナイザーを組み付け。

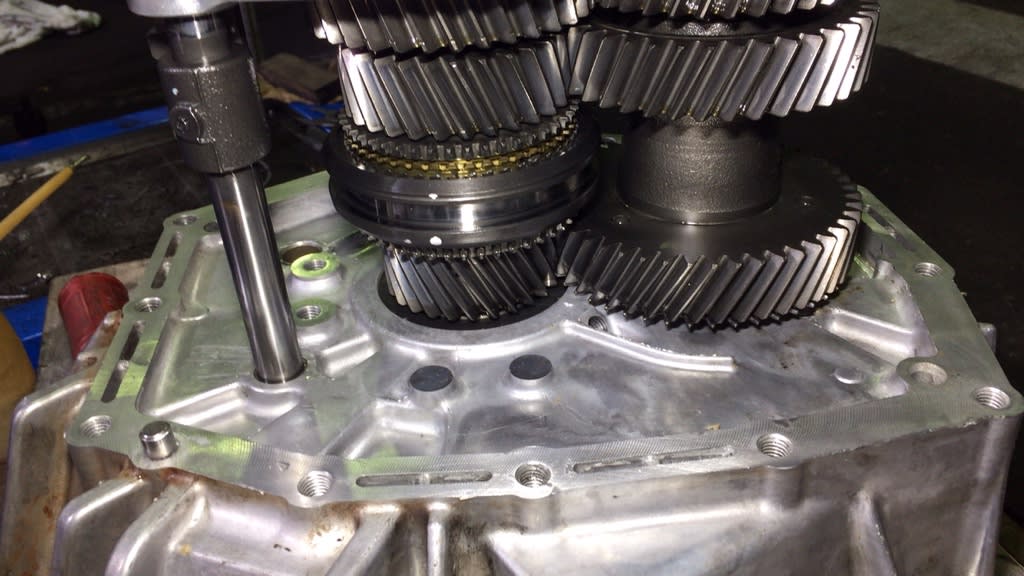

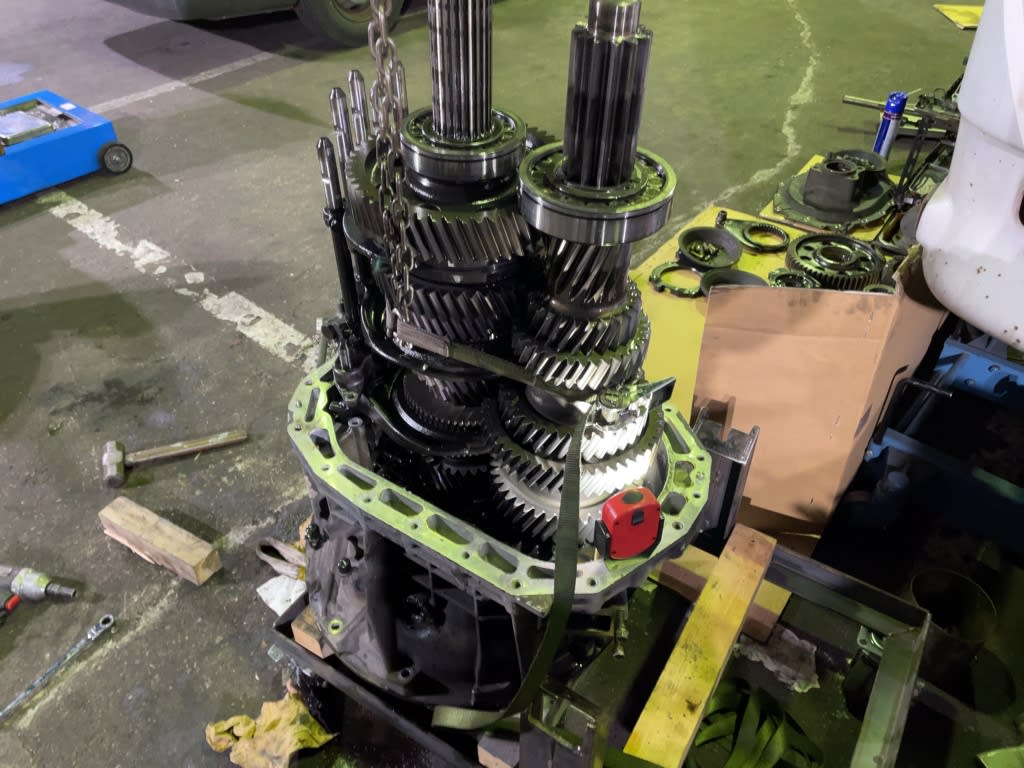

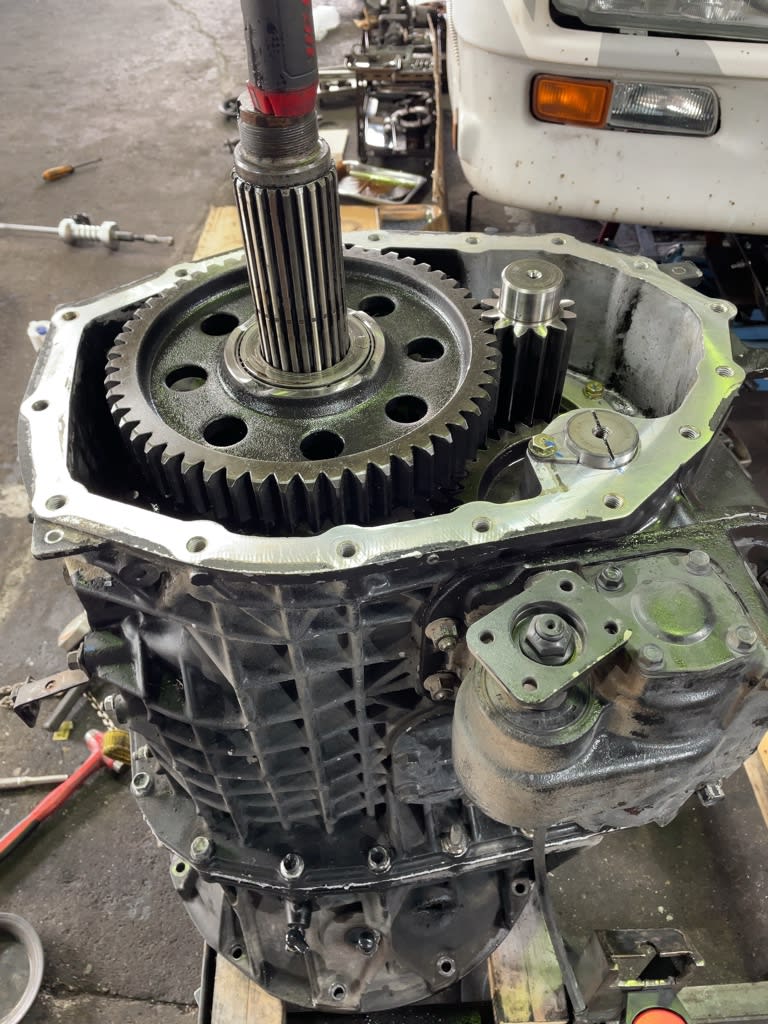

で、メインシャフトに4-5速組み付け…

更に7速と6-7速のクラッチハブも…

ひっくり返して2-3速も同じように組み付けてメインシャフトはとりあえず完了。

後はカウンターシャフトのベアリングだけ抜いておきます。

今回カウンターシャフトはノータッチ。

というか交換する必要のある部品が無かったので…

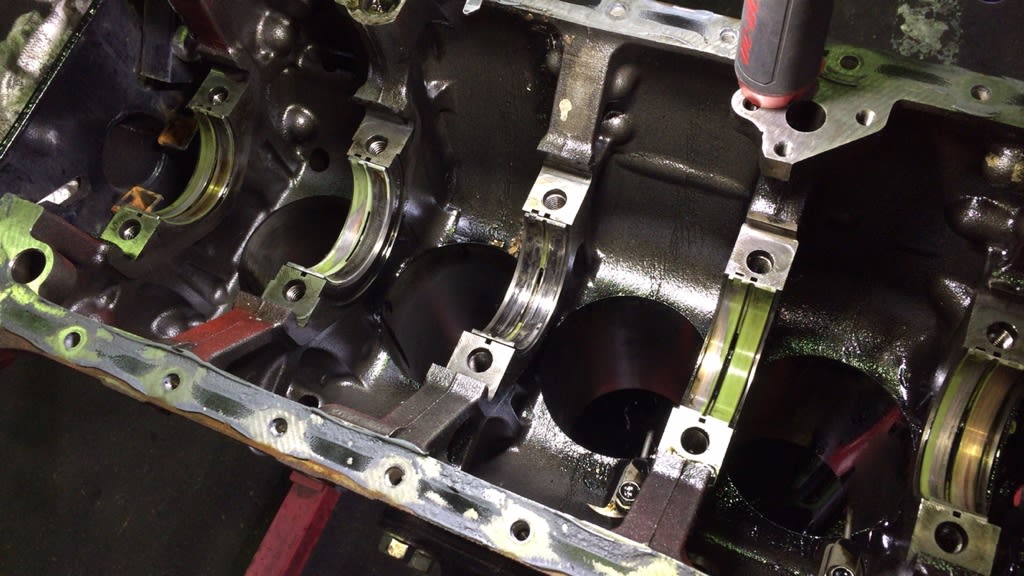

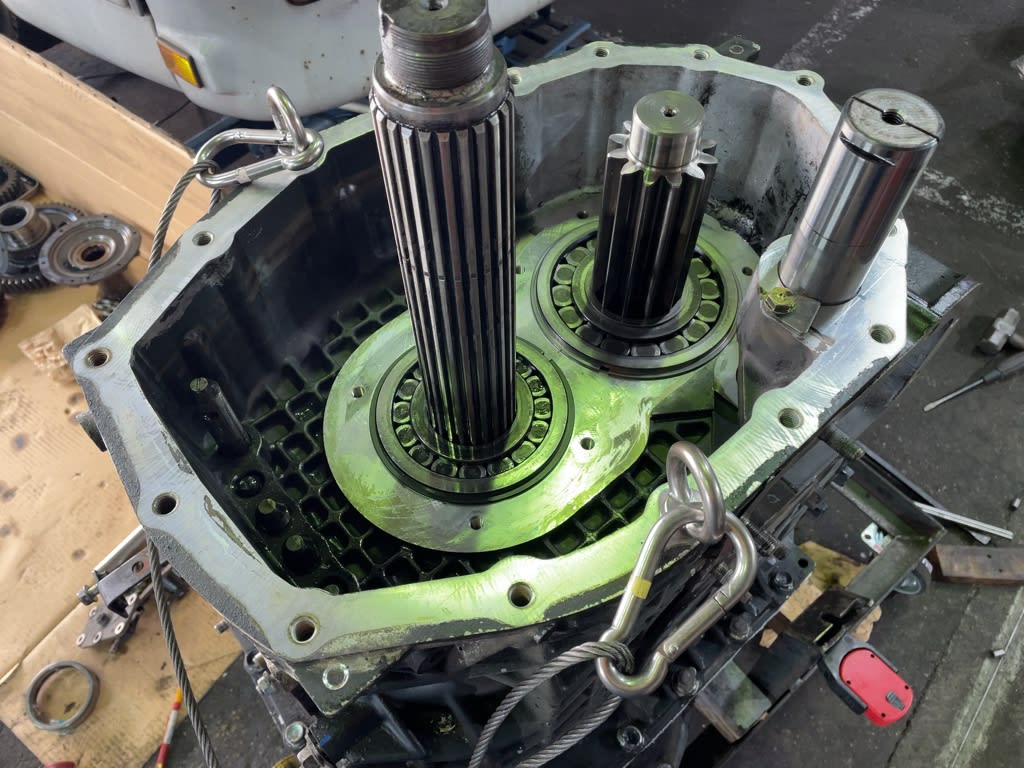

で、メイン、カウンター、シフトロッドを一体で組み付け。

今回はインプットシャフトを抜かずに作業しているので(整備書は抜いて作業する事になってる…)サークリップとスプラインの位置関係に少々注意点はあるものの上手く位置合わせすれば入ります。

4-5速は新品。

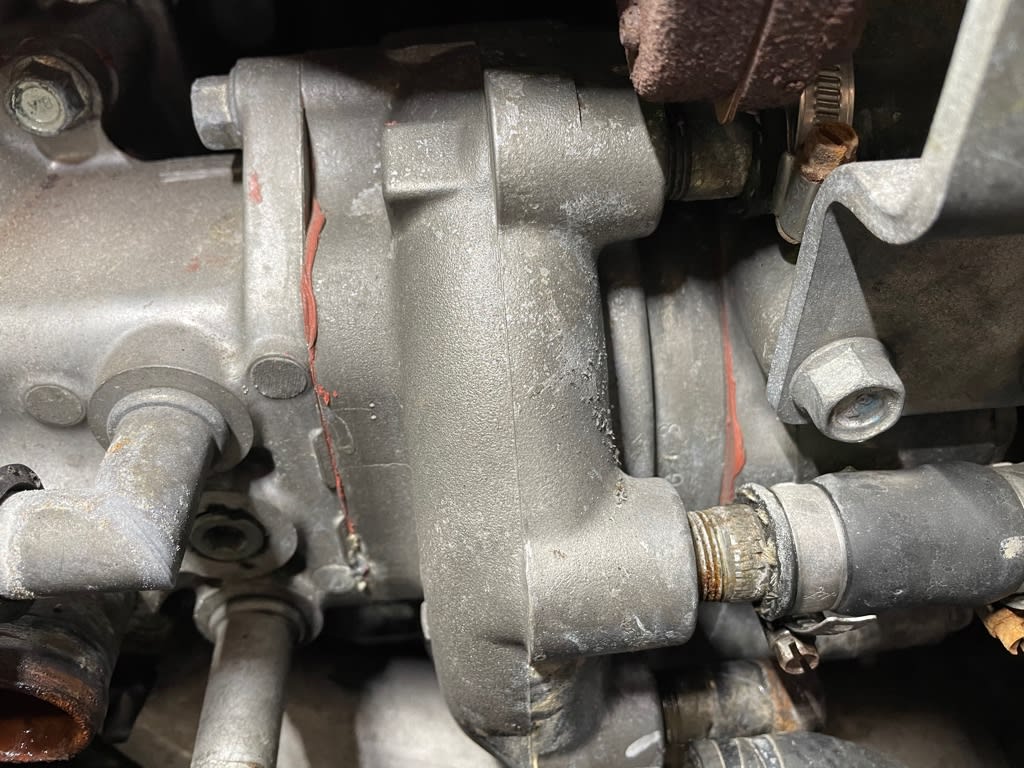

更にメインケースを取り付け。

リヤベアリングを打ち込み…

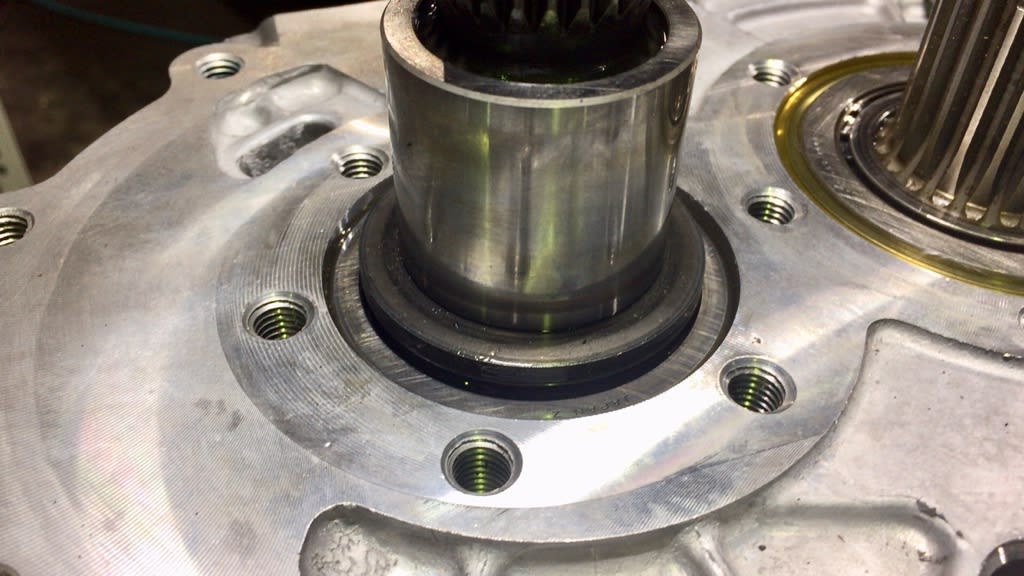

リテーナを付けたらミッションを横置きに一度変更。

今回はインプットシャフトを抜かずに作業しているので(整備書は抜いて作業する事になってる…)サークリップとスプラインの位置関係に少々注意点はあるものの上手く位置合わせすれば入ります。

4-5速は新品。

更にメインケースを取り付け。

リヤベアリングを打ち込み…

リテーナを付けたらミッションを横置きに一度変更。

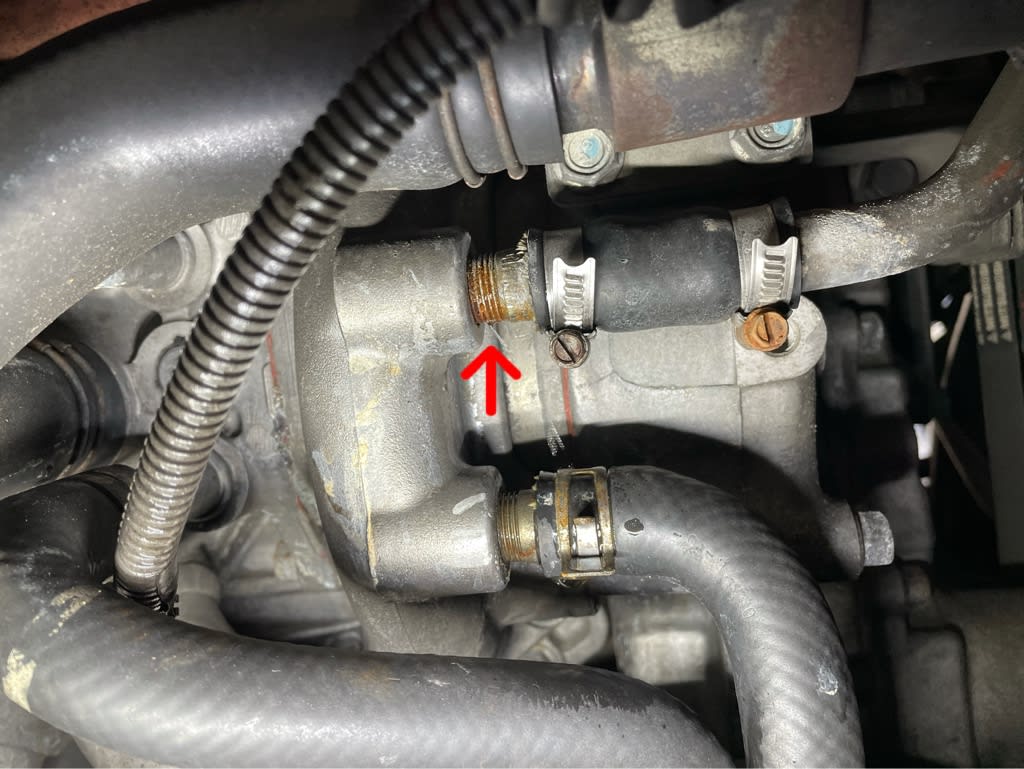

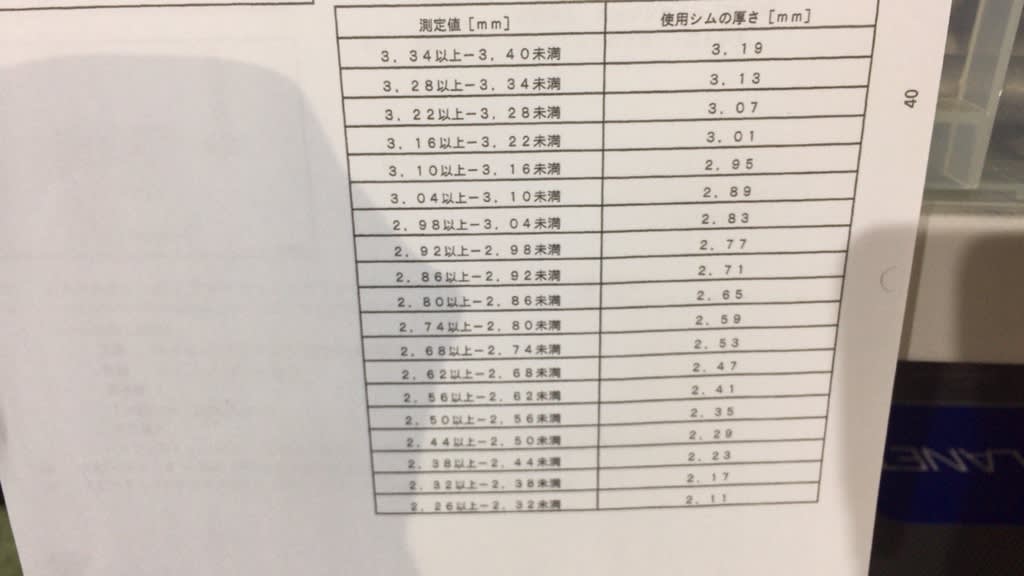

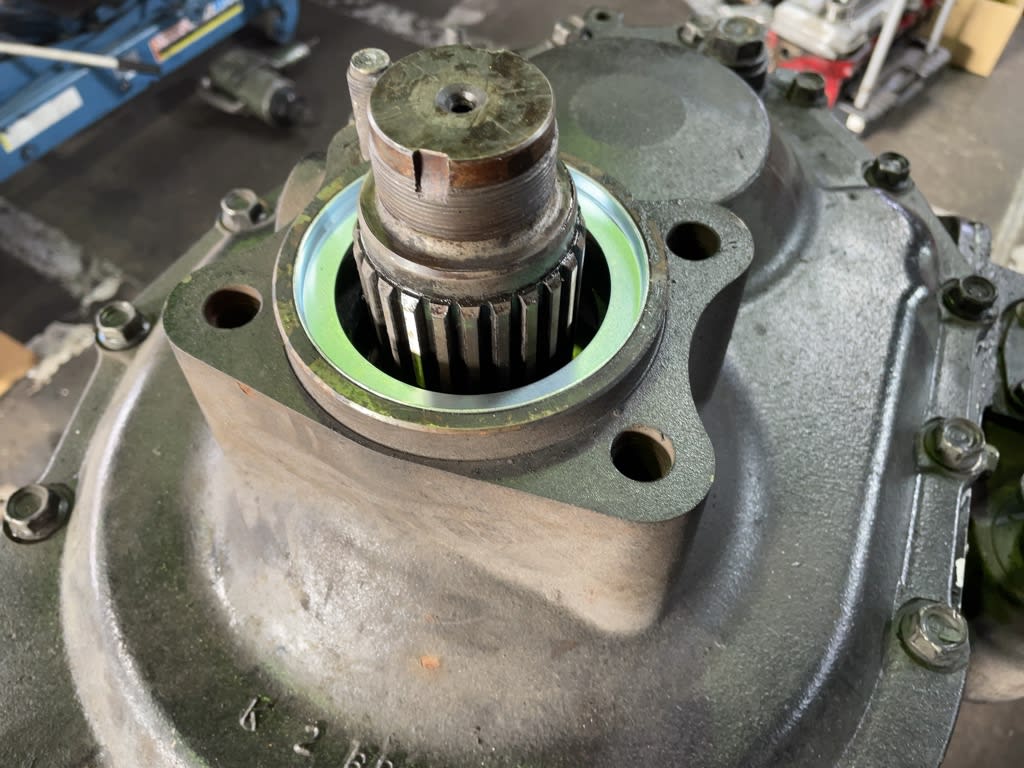

リヤケースを組み付ける前にインプットシャフトとメインシャフトのスラストが問題ないかを見るためです…

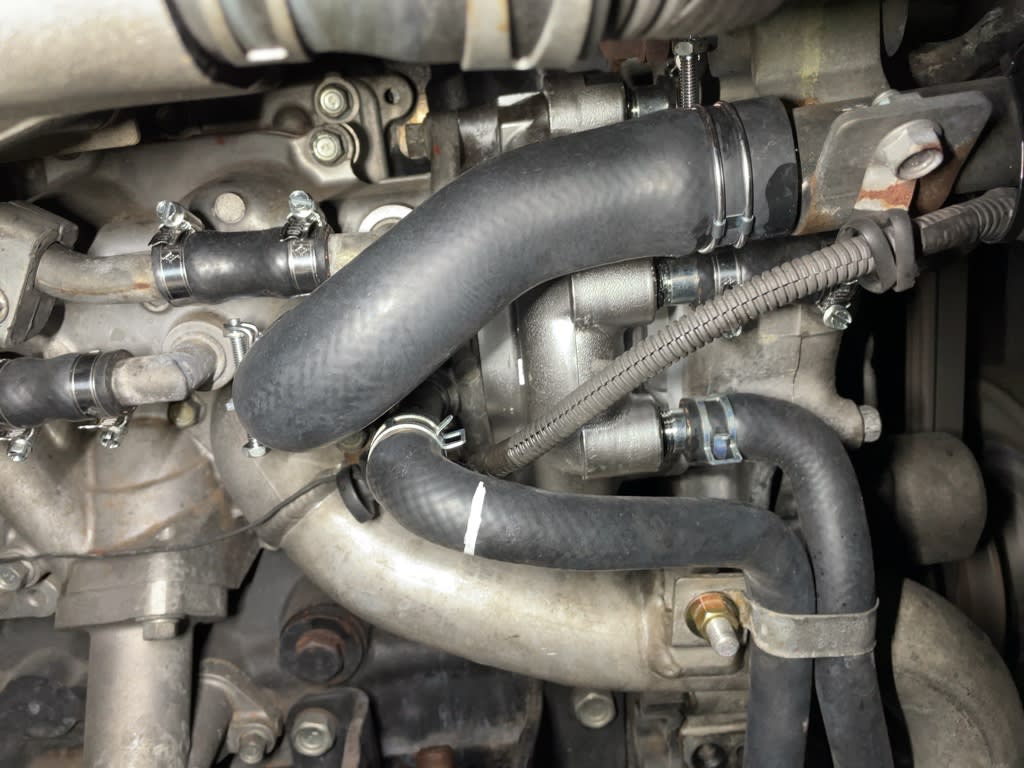

天狗の鼻シールは交換…

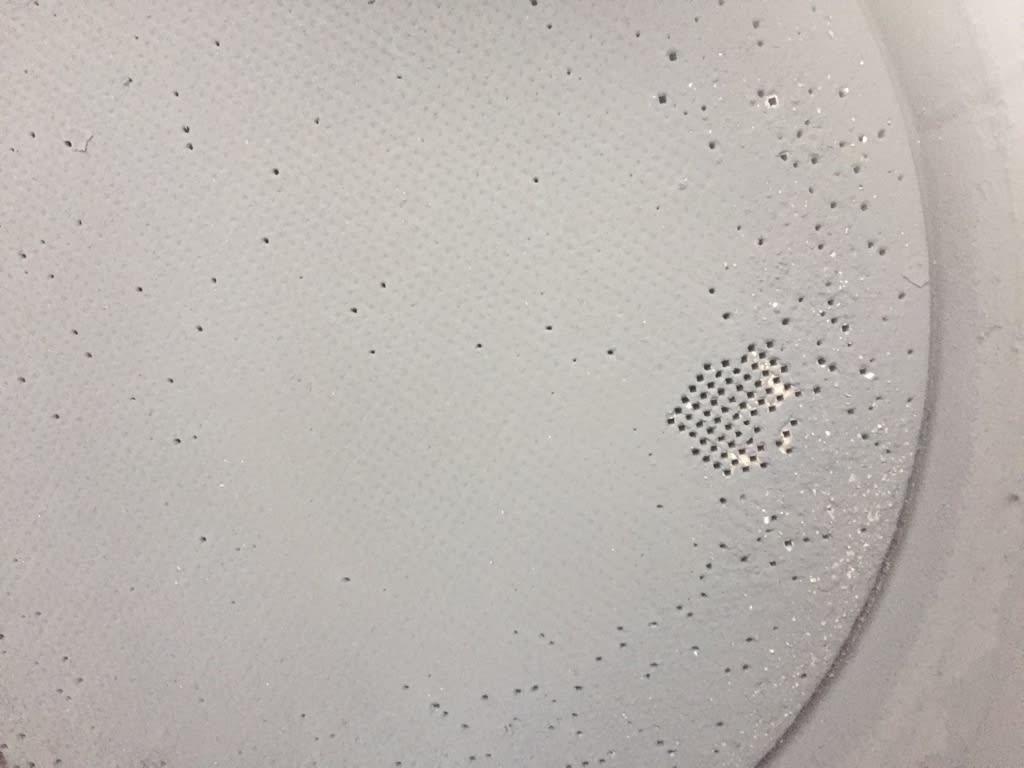

天狗の鼻、オイルポンプを組み付けて、メイン、カウンター共にスムーズに回るか?やギヤインとニュートラルの確認…

問題なければもう一回縦置きにして…

残りのギヤを組み付けていきます…

残りのギヤを組み付けていきます…

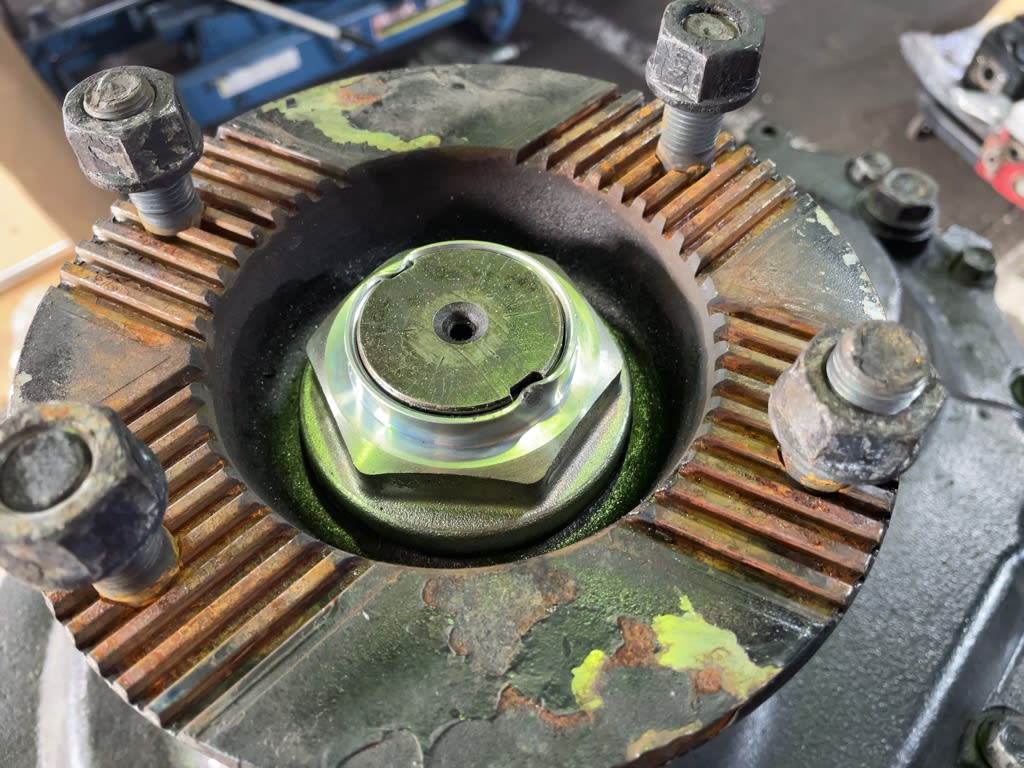

フランジ、ロックナットを締め付け。

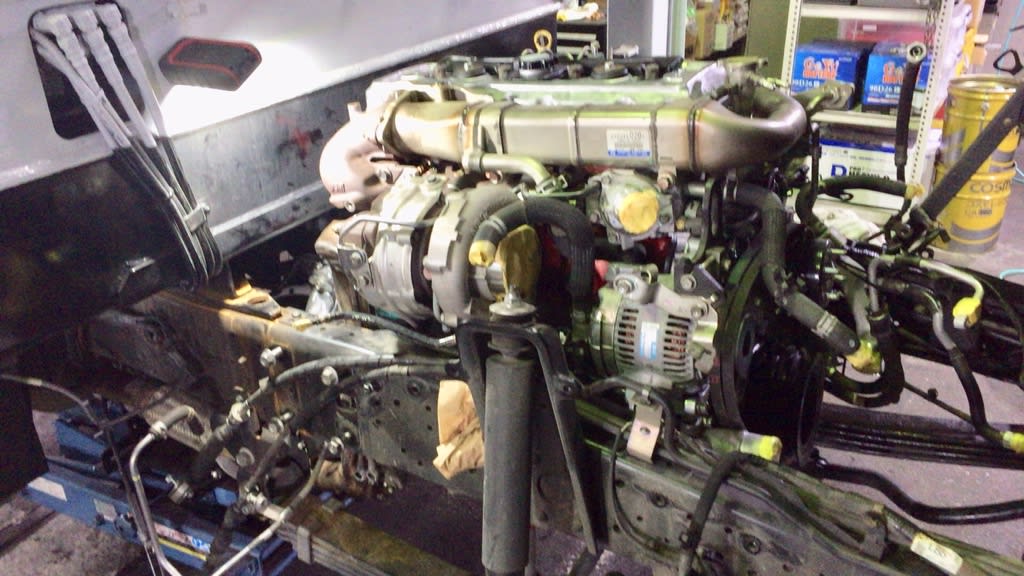

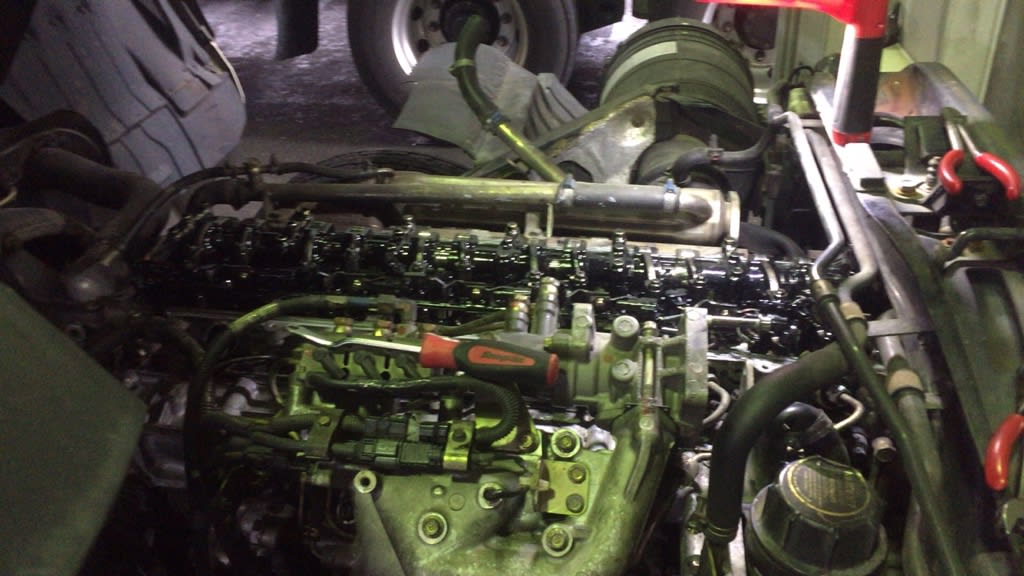

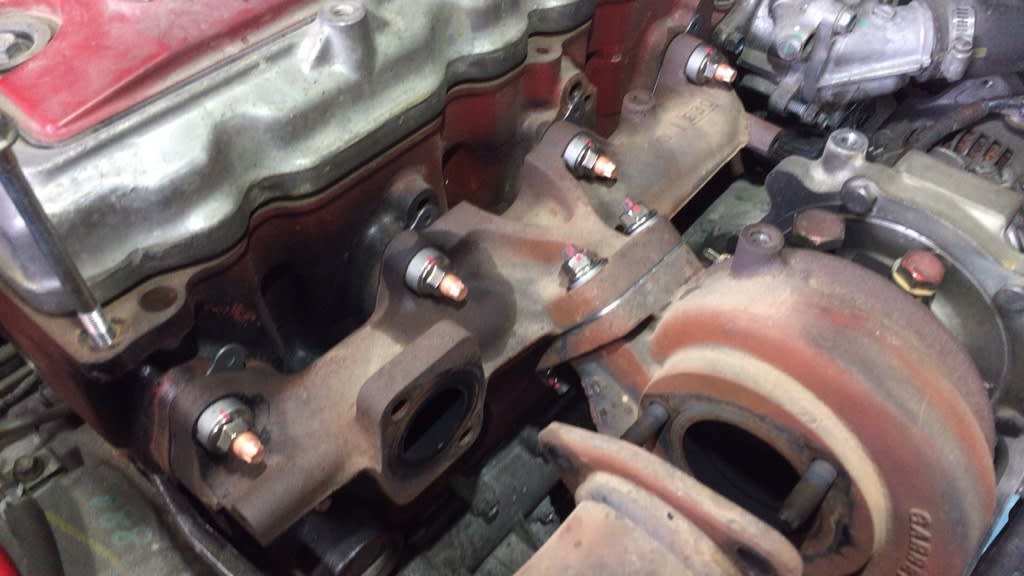

インターロックやシフトコントロール系統も組み付けて…

クラッチフォークやレリーズベアリングを組み付けたら、ミッション側の作業は完了。

残りはクラッチ側の作業を行い…

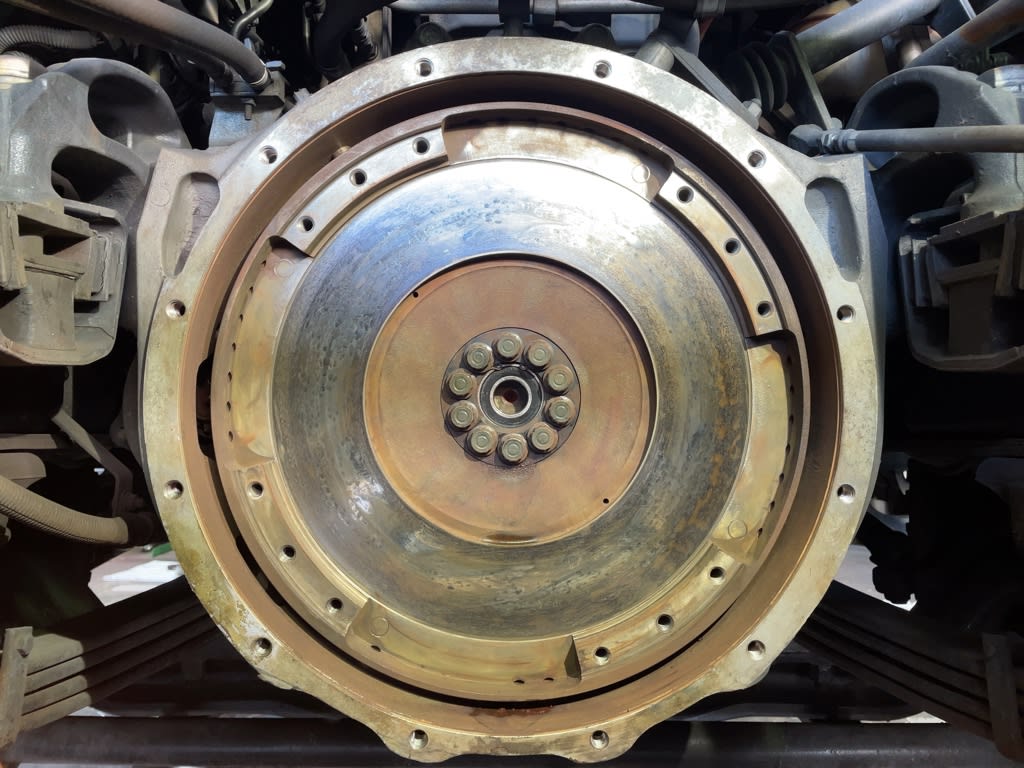

パイロットベアリングの交換。

フライホイールは歪みも無いのでそのまま。

フロント側のディスクをセット。

インターミディエイトプレートは新品交換してリヤディスクのセット。

更にはクラッチカバーの取り付け。

前後スプラインの確認。

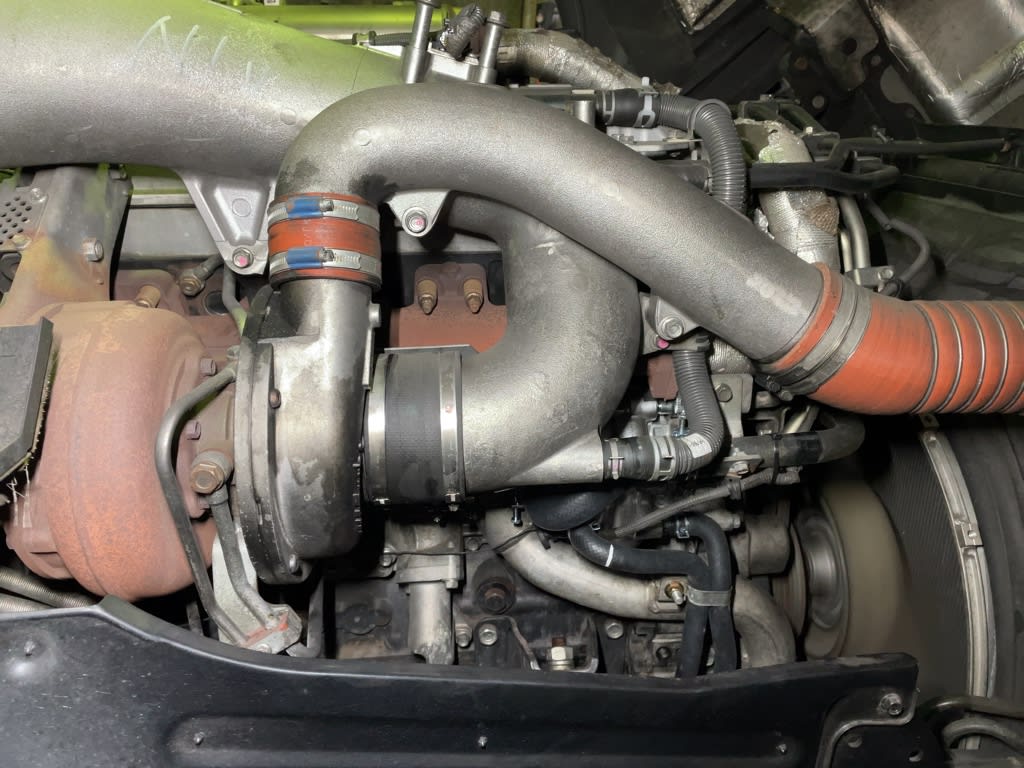

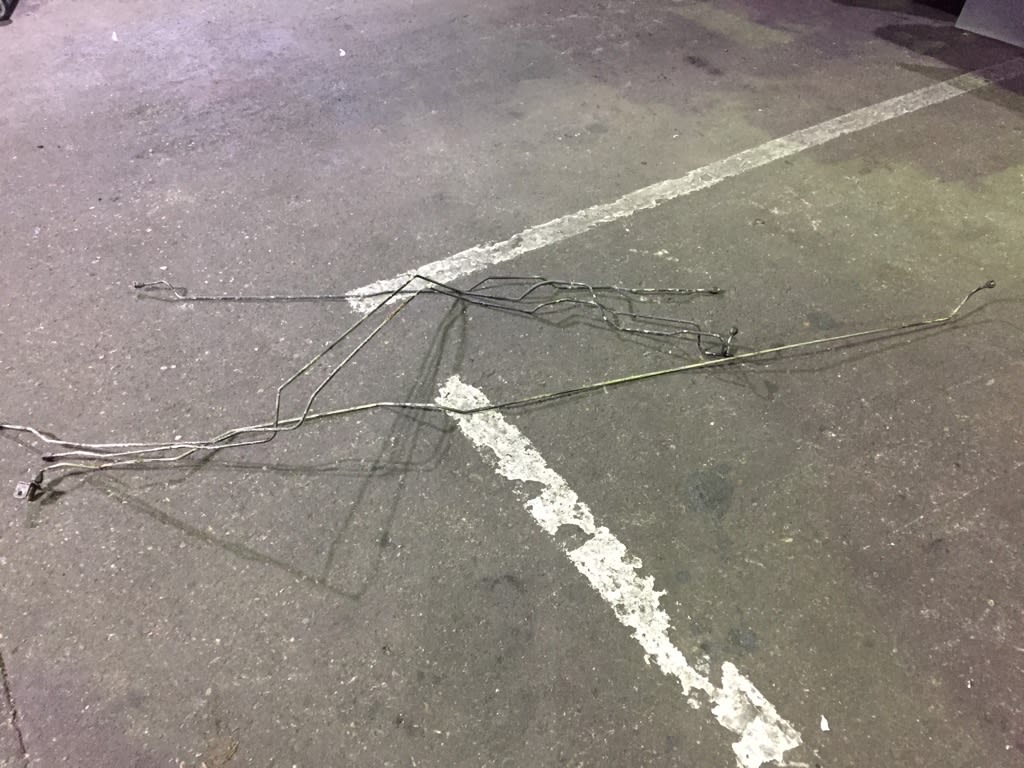

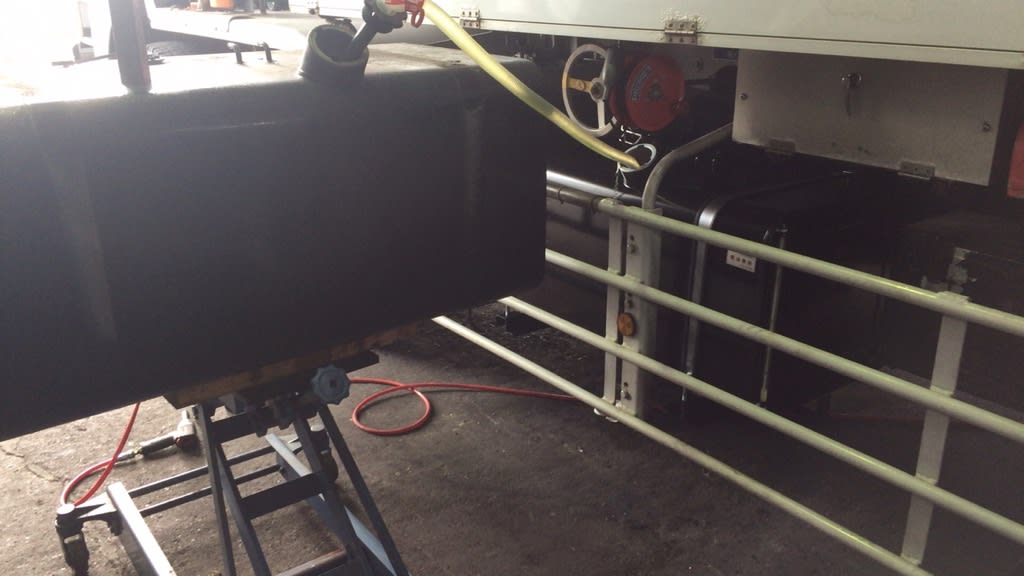

で、ミッションを載せる準備を…

ゴソゴソして車載。

プロペラシャフトやその他補機類も取り付けて…

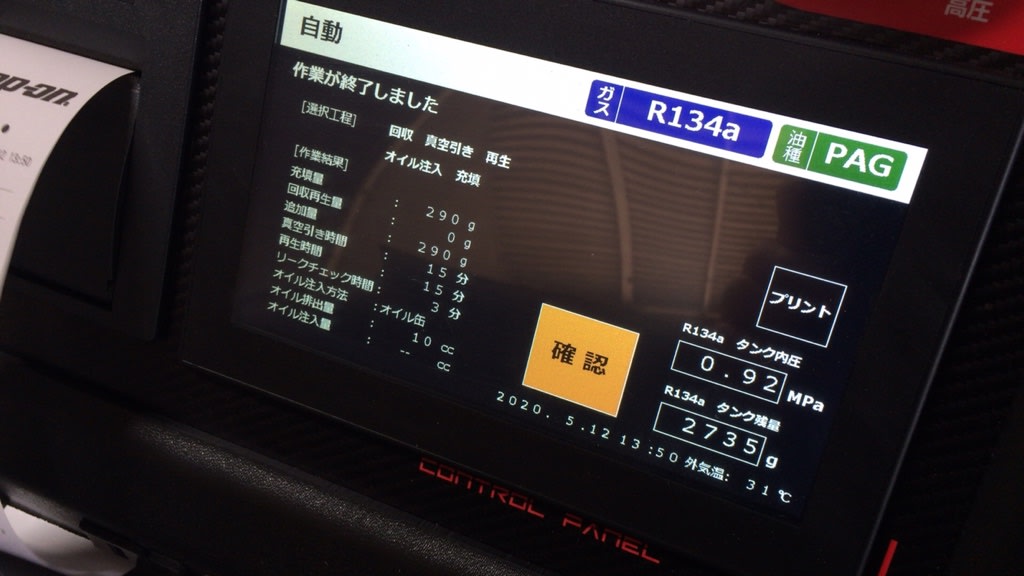

ミッションオイルを注入。

ゴソゴソして車載。

プロペラシャフトやその他補機類も取り付けて…

ミッションオイルを注入。

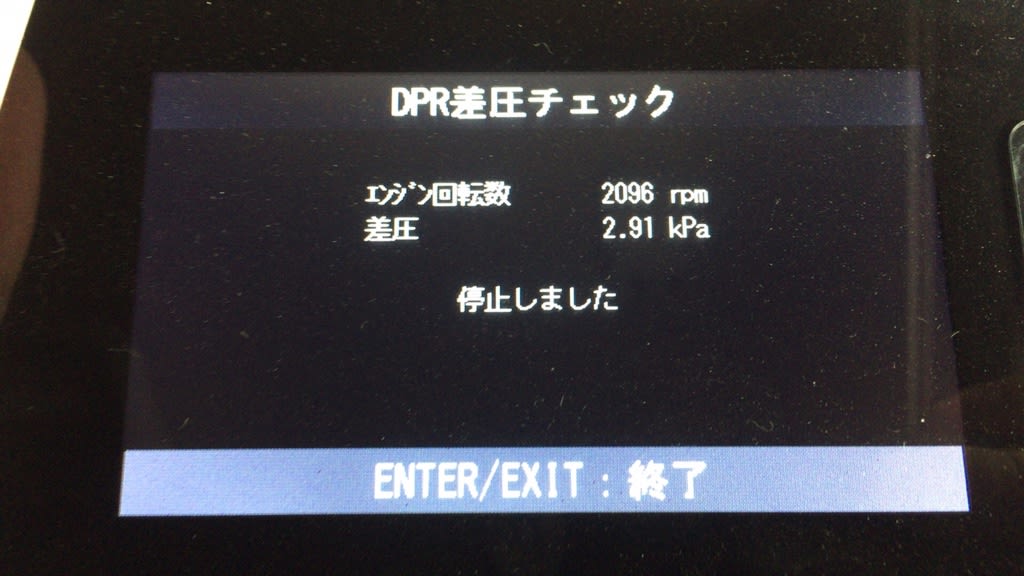

エンジンをかけてしばらくミッションを試運転させて適正量まで補充。

試運転後に各部の締め付けや漏れ確認をして完成。

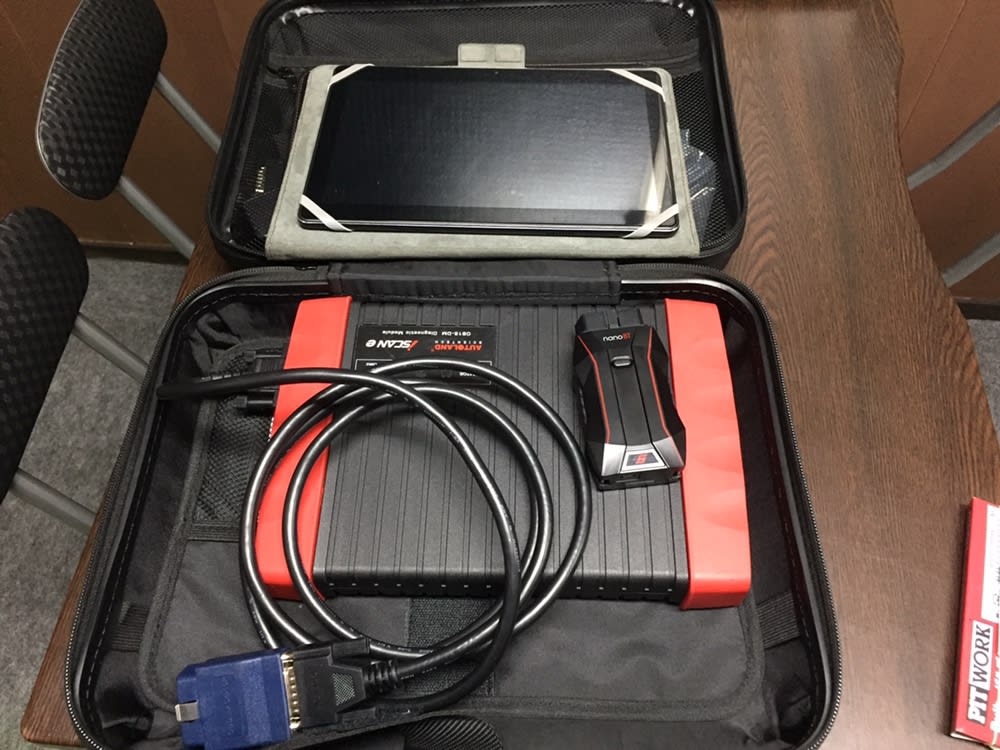

今回交換した部品。

という事で何とか1月中に間に合い、納車も無事に終わり完了。