以前、エンジンスワップを行なったパワーユニット…

記事はこちら

更にその時の認識の甘さが招いたエンジン不調…

記事はこちら

当時は次の予定があった為、応急的に外気を導入するダクトを製作してとりあえず対応しましたが…

今年に入り、次の輸送まで1ヶ月程空くという事で応急的だったインテークの加工をする事に。

更にお客様からやっぱりリコイルスターターは不便だ…というご意見があり追加でセルモーターも取り付ける事に…

ただ、セルモーター取り付けに関してはメーカーが選定したエンジンという事もありメーカーさんが面倒見てくれる事になりました…笑

今のところユニット内で排ガスが漏れる事もエアクリーナーが詰まる事も無く無事に運行出来ているようですが…

今回の加工で可能な限りユニット外のキレイな空気を導入出来るようにエアクリーナーケースを新規に製作します…

応急的な対策だったので見た目もよろしくないですしね…笑

純正ケースを加工する事も考えたんですが、吸い込み口の位置が悪く純正ベースでは満足な対策が出来ないので新規製作する事にしました。

とりあえず、エンジンはセルモーターを付けてもらう為、取り外してメーカーに送ります。

これが純正のエアクリーナーケースのベース部分…

使う材料は板厚4mmのアルミ。

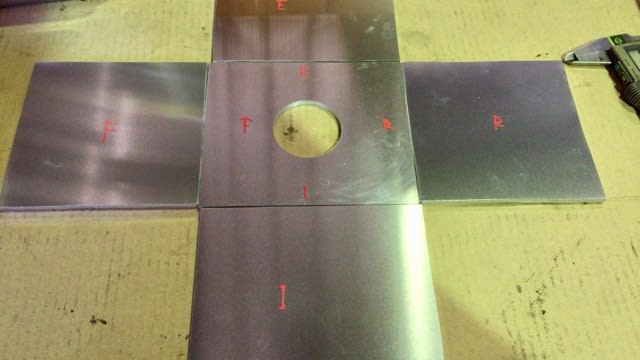

サイズに切り出し…

土台部分にはキャブレターのダクト径に合わせた穴を開けます…

こんな感じでフィルターが付くイメージです…

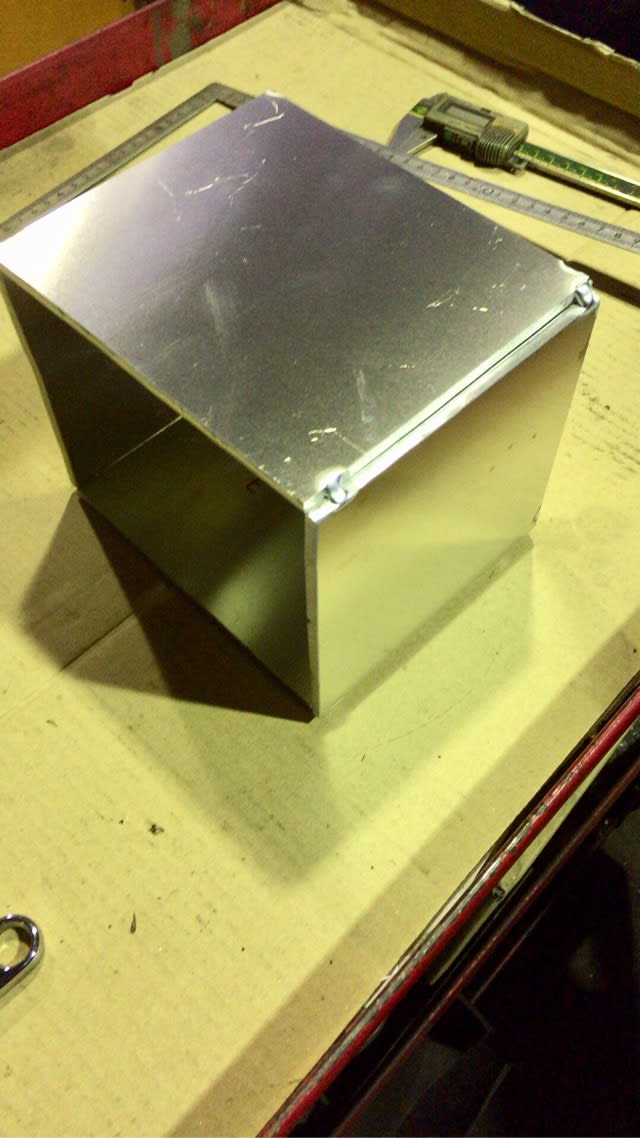

周りの囲い部分も…

位置を合わせて仮付け。

角度や面を確認しつつ本溶接…

こんな感じで収まります…

この上にダクトを通すフタを製作するんですが、

フタに穴を開けてただダクトを通すだけではあまりにも芸が無いので…笑

ダクトから水分を多く含んだ空気を吸い込んだ時などにその水分がエアクリーナーに直接当たらないようにする為にも仕切り板を製作。

こちらは板厚1mmのアルミ板で…

ちなみにコレは2個目で1個目は見事に失敗しました。笑

薄板アルミって物凄く溶接が難しいんですよ…

点付けでもすぐ穴が空いちゃうんですよねぇ…

電流が強いのかな…と思い少し下げると今度は溶けずに歪んじゃうし…

パルス機能付きの溶接機ですがレシオ変更は出来ないタイプなんですが…

パルス使っても電流と周波数の設定が悪いのか溶けちゃうんです…

薄板の溶接が得意な方…誰か教えて下さい。笑

今回はなんとか点付けを繋げて仮付けして最後に超スピードなめ付け。笑

それでも裏は溶けちゃってます。

うーん難しい。

コレも練習あるのみ…ですね。

この仕切り板をフタに付ける予定…

後はフタの製作ですが…

フタはエンジンが戻って来たらダクトの位置を合わせながら作る予定です。

という事で作業はここで一旦ストップです。