会社に勤めても多くの研修が時間外に有り、本当に楽しい時間を過ごせました。

貪欲に吸収し、自分の知識として実践しながら身に付ける・・。

基礎から学び、自分の知識として会得できるまで・

・。(この時代は人を育てる事を大切にいしていました)

今回は少し愚か者の自慢話にお付き合いください。

◆自動制御は未知なる学問

多くの大企業でも自動制御は学問としか考えて無く、それを商品化しようとはまるで考えていませんでした。

まだ20歳前後の若造の自分がそんな大企業の研究室や開発室へ出向いて20~30人の前で講師変わりをするのです。

本当に優秀な人達ですが、大学でも自動制御の学問を学ばないで世に出た人達です。

そんな前で自動制御の話しや、電気油圧サーボの話をする・・それでも真剣に聞いて下さる。

優秀な人達だからその理論は判るし、大いに将来性の有る事も理解出来ます。

この頃から工業用ロボットの開発が強まり、人に変わって仕事をする考えが出て来ました。

塗装や溶接など環境の悪い所を無人化出来ないかと・・? そこで工業用ロボットが有効では・・。

機械の見本市など行くと各社が毎年進化した工業ロボットを展示し、どんどん実用化されて行きました。

会社では機械屋と電気屋はまるで違う職種で、互いに理解し合うことすら有りませんでした。

機械屋は電気の事が判らない、電気は機械の事が判らない、まして油圧などもっとわからない!

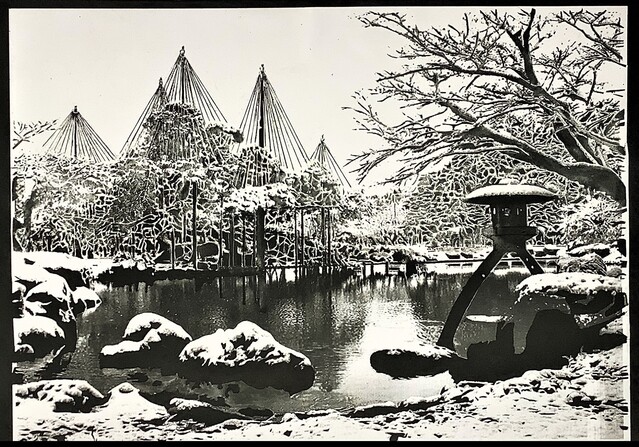

昭和45年ごろの日本

テレビアニメ「アッタクNO1」

◆日本で初めて・・?

丁度所得倍増案が出てどんどん量産品を作り利益を上げる方向に社会全体が進んで行きました。

どうしたら人手に頼らずに、より高品質で量産できるか?

●造波装置

波を起こして船体にどの様な影響が有るのかを調べる。

今迄はモーターの回転数を替えたり、振幅を機械的に替えたりした手作業で大変な作業でした。

電気油圧サーボの導入で、周波数や振幅などを手元で簡単に替えられ、波にさらに細かい振動をプラスする事で

より現実に近い波を再現できるようになりました。

東大の生研ではこの設備の導入により、より新たなデータ―の取得に造船会社から期待されました。

●プレスブレーキの自動化

プレスは大きな駆動力(電気モーター)で材料に大きな力を加えて加工する。

どうしたら、左右の位置決めが出来るかが難しい・・。(長いプレスは3~5mも有り機械的に左右同時に降ろすのが難しい)

傾きを検出するセンサーを取り付け、左右2本のシリンダーを制御する事で安定した制御が出来る。

●載荷シュミレーション装置

船の揺れで船内の荷物がどの様に影響受けるかをテストする。

4本のシリンダーを設置して其々に位相の違う信号を入れると載荷台は船の内部と同じ様な状態になります。

ここで問題がでました、納入するメーカーの天井が低く全体高さを低く抑えなければならない・・・。

シリンダーも従来のもでは使えないので、設計のやり直し・・、メ―カ―と何度と打ち合わせしてもこちらの希望通りの図面が出て来ません・・。

「どうしてるのですか・・」 「いえ無理です・・」 「どうしてこちらの図面通りに作れないのか?」

「実績が無いので・・・」 「実績はこれから作れば良いのでは・・・」 「図面書いて頂けませんか?」

その会社の設計室へ出向き、自分が図面を書く事になりました。

従来の発想を捨てないと無理では・・、座屈計算や応力計算・安全率を考慮しながら3日掛りで図面を作成し、責任はこちらが持つからと、やっと製作へ・・。

完成したと連絡が入り下見に行き、「サーボブロックの穴加工の確認はしたの?」 「やってません・・」「どうしてやれないのですか」「やり方が判らない・・」 「タバコ吸う人いますか?、煙を入れて出てくる所を確認すれば、通路が判るのでは・・」

やってみると違う位置から煙が出て来ます・・、調べると加工穴の深さが深いようです」 「作り直さずに、盲プラグでふさいでは・・」

そんなやり取りでやっと製品が出来、無事に納入できました。

◆その他

同時3軸制御プレス・ブレーキ圧力制御・超低摺動シリンダーの開発などその当時で日本で初めてでした・・。

20代の若者が恐れも無く、仕事出来た環境と失敗しても恐れない本当にバカ者でしたね。

天狗にもなりますよね・・、次から次とアイデアがどんどん出てくるのですから・・、怖いもの無し。

余りにも恵まれすぎた環境で、怖いくらいでした。

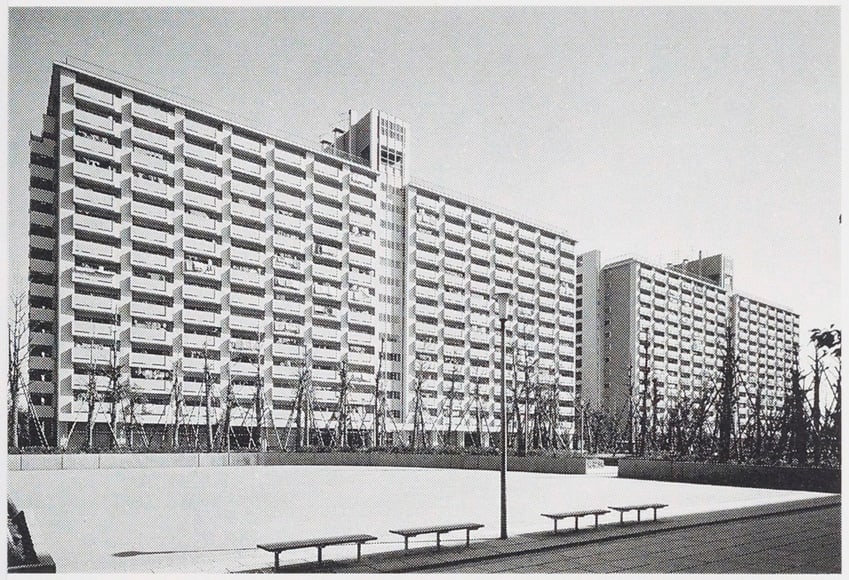

◆工場移転計画(第2の転換期)

そんなおり、手狭になった工場全体を名古屋へ移転する話が出て来ました。

あの頃「東京でダメなら名古屋が有るさ」という歌が流行っていました。

工場部門は名古屋へ営業部は現在のまま・・、社内は多いに割れますよね・・。

あちこちで色んな噂が出始め・・、辞める人も出て来ました。

自分も東京にいたいので、東京に残りたいですが、技術部も名古屋へと言われています。

丁度協力企業から「内に来ないかとの誘いが・・・・」

男23歳ここでも人生の分かれ目ですね・・。 色々悩み・考えてそちらに移る事になりました。

会社からも慰留されましたが辞める事に、自分の仕事を同期に引き継ぎました。

その同期が後日「お前凄い仕事してたな!」 「慣れれば大丈夫と・・」 「俺には出来ないな・・」 「やるしか無いってね!」

この日記を書き綴っていると意少しづつ当時の事が思い出され、記憶が呼び戻って来ます・・。

そしてまたまた転換期が来ます・・。

貪欲に吸収し、自分の知識として実践しながら身に付ける・・。

基礎から学び、自分の知識として会得できるまで・

・。(この時代は人を育てる事を大切にいしていました)

今回は少し愚か者の自慢話にお付き合いください。

◆自動制御は未知なる学問

多くの大企業でも自動制御は学問としか考えて無く、それを商品化しようとはまるで考えていませんでした。

まだ20歳前後の若造の自分がそんな大企業の研究室や開発室へ出向いて20~30人の前で講師変わりをするのです。

本当に優秀な人達ですが、大学でも自動制御の学問を学ばないで世に出た人達です。

そんな前で自動制御の話しや、電気油圧サーボの話をする・・それでも真剣に聞いて下さる。

優秀な人達だからその理論は判るし、大いに将来性の有る事も理解出来ます。

この頃から工業用ロボットの開発が強まり、人に変わって仕事をする考えが出て来ました。

塗装や溶接など環境の悪い所を無人化出来ないかと・・? そこで工業用ロボットが有効では・・。

機械の見本市など行くと各社が毎年進化した工業ロボットを展示し、どんどん実用化されて行きました。

会社では機械屋と電気屋はまるで違う職種で、互いに理解し合うことすら有りませんでした。

機械屋は電気の事が判らない、電気は機械の事が判らない、まして油圧などもっとわからない!

昭和45年ごろの日本

テレビアニメ「アッタクNO1」

◆日本で初めて・・?

丁度所得倍増案が出てどんどん量産品を作り利益を上げる方向に社会全体が進んで行きました。

どうしたら人手に頼らずに、より高品質で量産できるか?

●造波装置

波を起こして船体にどの様な影響が有るのかを調べる。

今迄はモーターの回転数を替えたり、振幅を機械的に替えたりした手作業で大変な作業でした。

電気油圧サーボの導入で、周波数や振幅などを手元で簡単に替えられ、波にさらに細かい振動をプラスする事で

より現実に近い波を再現できるようになりました。

東大の生研ではこの設備の導入により、より新たなデータ―の取得に造船会社から期待されました。

●プレスブレーキの自動化

プレスは大きな駆動力(電気モーター)で材料に大きな力を加えて加工する。

どうしたら、左右の位置決めが出来るかが難しい・・。(長いプレスは3~5mも有り機械的に左右同時に降ろすのが難しい)

傾きを検出するセンサーを取り付け、左右2本のシリンダーを制御する事で安定した制御が出来る。

●載荷シュミレーション装置

船の揺れで船内の荷物がどの様に影響受けるかをテストする。

4本のシリンダーを設置して其々に位相の違う信号を入れると載荷台は船の内部と同じ様な状態になります。

ここで問題がでました、納入するメーカーの天井が低く全体高さを低く抑えなければならない・・・。

シリンダーも従来のもでは使えないので、設計のやり直し・・、メ―カ―と何度と打ち合わせしてもこちらの希望通りの図面が出て来ません・・。

「どうしてるのですか・・」 「いえ無理です・・」 「どうしてこちらの図面通りに作れないのか?」

「実績が無いので・・・」 「実績はこれから作れば良いのでは・・・」 「図面書いて頂けませんか?」

その会社の設計室へ出向き、自分が図面を書く事になりました。

従来の発想を捨てないと無理では・・、座屈計算や応力計算・安全率を考慮しながら3日掛りで図面を作成し、責任はこちらが持つからと、やっと製作へ・・。

完成したと連絡が入り下見に行き、「サーボブロックの穴加工の確認はしたの?」 「やってません・・」「どうしてやれないのですか」「やり方が判らない・・」 「タバコ吸う人いますか?、煙を入れて出てくる所を確認すれば、通路が判るのでは・・」

やってみると違う位置から煙が出て来ます・・、調べると加工穴の深さが深いようです」 「作り直さずに、盲プラグでふさいでは・・」

そんなやり取りでやっと製品が出来、無事に納入できました。

◆その他

同時3軸制御プレス・ブレーキ圧力制御・超低摺動シリンダーの開発などその当時で日本で初めてでした・・。

20代の若者が恐れも無く、仕事出来た環境と失敗しても恐れない本当にバカ者でしたね。

天狗にもなりますよね・・、次から次とアイデアがどんどん出てくるのですから・・、怖いもの無し。

余りにも恵まれすぎた環境で、怖いくらいでした。

◆工場移転計画(第2の転換期)

そんなおり、手狭になった工場全体を名古屋へ移転する話が出て来ました。

あの頃「東京でダメなら名古屋が有るさ」という歌が流行っていました。

工場部門は名古屋へ営業部は現在のまま・・、社内は多いに割れますよね・・。

あちこちで色んな噂が出始め・・、辞める人も出て来ました。

自分も東京にいたいので、東京に残りたいですが、技術部も名古屋へと言われています。

丁度協力企業から「内に来ないかとの誘いが・・・・」

男23歳ここでも人生の分かれ目ですね・・。 色々悩み・考えてそちらに移る事になりました。

会社からも慰留されましたが辞める事に、自分の仕事を同期に引き継ぎました。

その同期が後日「お前凄い仕事してたな!」 「慣れれば大丈夫と・・」 「俺には出来ないな・・」 「やるしか無いってね!」

この日記を書き綴っていると意少しづつ当時の事が思い出され、記憶が呼び戻って来ます・・。

そしてまたまた転換期が来ます・・。

※コメント投稿者のブログIDはブログ作成者のみに通知されます