前回のバラードの部品設計が終わって、二代目アコードのインパネチームに配属になりエアコンの吹出口となるアウトレット、インパネ本体前面から幅広くゆるくエアコンの風を出すための薄っぺらいエアーダクト、インパネアンダーカバーなどを担当した

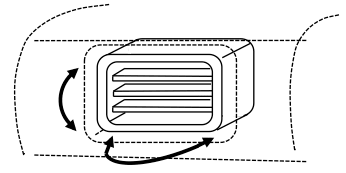

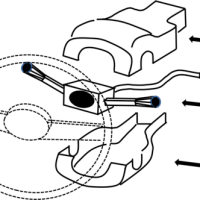

図-1 エアコンの吹出口となるアウトレットと薄く幅広いアウトレット

入社後一年足らずだったが、多くの部品を任された。当時ホンダは急成長の真っ只中で人が足らなかったのだ。中途採用なら入社後一ヶ月も経てばベテランと言われた。

和光研究所の設計室は講堂のような広い場所にドラフターがズラッと並ぶという見たことのない景色だったが、そのドラフターの林の中を他の設計者との調整のために私は走り回っていた。

いわゆるホンダ独特の「ワンフロアー」だ。これは本田最高顧問の考えで「上下フロアーを階段やエレベーターで移動となると、どうしても億劫になり、コミュニケーション不足なりやすい。」という理由だった。

実際ワンフロアーは室課をまたいで見通せるので腰が軽くなった。

なぜ、そんなに調整が必要になるかといえば、ホンダは平行開発組織だったのだ。

エンジンや開発に時間のかかるものを除いて、ほぼ全ての部品の設計(作図)が同時スタートなのだ。普通は順を追って設計すると思うのだが。

設計者同士の調整不足のまま図面を描いてしまうと部品同士が干渉したり組み付かなかったりしてしまう。そうなった時は、すぐに設変して部品を造り直す。「走りながら考えろ」とよく言われた。全く慌ただしい設計室だった。

時代的にも高度成長期で「世はスピード時代」とも言われて、今とはスピード感が全く異なる。

さて、私の担当のアウトレットは、フィンを挟んだ風向調整つまみがあるデザインだ。

フィンはプラスチック製で薄いので、つまみを上下さすとグニャグニャする。また、左右方向の操作はカシャカシャとなり調整しにくい。

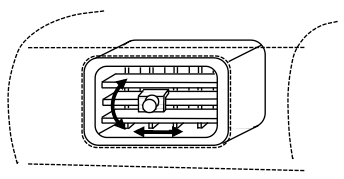

当時のアウトレットの主流はフィンとケースが一体になっていてケースごと動かして風向を変える通称「グリグリ」というものが多かった。

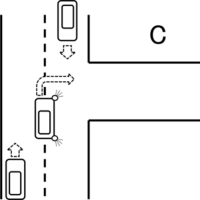

図2 グリグリ(フィンとケースが一体で風向調整はケースを動かす)

図3 フィン独立形式(風向調整はフィンだけが動く。ケースは固定。)

グリグリ式にしてくれないかと、デザイン担当に頼みに行ったら、「このインパネは平等院の鳳凰堂をイメージしている。繊細でありながら質感の高いものでないといけない。・・・」

とひとしきり講釈(デザインへの思い入れ)を聞かされて渋々設計室に戻った。

悩んだ時の基本は、「他車はどうしてる?」。

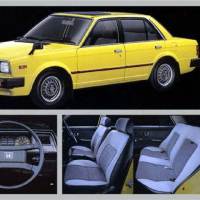

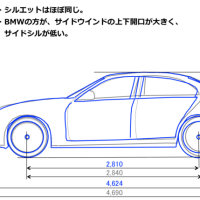

本などで色々と探すとなんとBMWの5シリーズのアウトレットとほぼ同じデザインじゃないか!

デザイナーもなんだかんだと言っても真似てるじゃないか。

その構造を見るために実車を探しあて、つまみを操作してみると、至極しっかりとしていた。なんとフィンがダイキャスト(金属)製だったのだ。そりゃしっかりしているはずだ。しかし、当然プラスチック製よりコストは大幅高になる。

BMW5シリーズと当時の二代目アコードでは価格が違いすぎる。どう考えても、フィンをプラスチック製からダイキャスト製には出来ない。

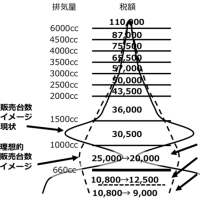

困っていたら、泣きっ面に蜂のように、社長が急にきて試作車に乗ったらしく、その際に「このアウトレットのシャカシャカはなんだ! もっと水飴のようにネットリと動かないものか」と左脳系の設計者にはわかりにくい指摘をしたのだ。

何いってんだ、「コストを考えたからプラスチック製のフィンにしていて、同じプラスチック製のつまみではシャカシャカとなるのは当たり前」そんなこともわからんのかと頭にきた。

しかし、先輩は「社長はあるべき姿を言っていて、それに向かって努力するのが我々でしょ、どれ位考えたの?」など言われたが、とにかくもっと考えろという事だった。

その時から、「水飴フィーリング」という言葉に悩ませ続けられた。

悩むと悪知恵が働いた。

コストで出来ないフィンのダイキャスト化を、社長指摘の水飴フィーリングと一緒に解決できたら、コストアップもゆるされるかもしれない。

フィンがダイキャストになってしっかりするとそれにつまみがしっかりと食いつけばいい。

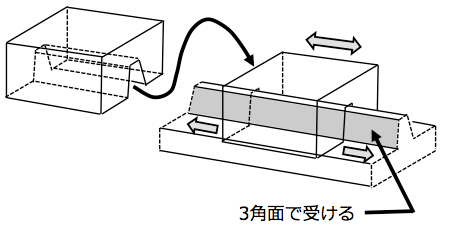

ただ食いつくのでなく、旋盤のベッドと往復台の合わせのように三角で合わせればうまくいくかもしれない。

図4 旋盤のベッド移動構造(3角面で受ける)

これは意外とうまくいって、この構造でパテントも生まれて始めてとった。

社長と役員が最終的に評価するクルマにこの構造のアウトレットを取り付けた。

ただ、その構造だけではイマイチだったので、設計仕様にはないが、ちょっとだけネットリする鼻薬をつけた。最高の水飴フィーリングになった。評価結果は勿論OKだった。

まぁ、評価員を騙したことになるが。

しかし上司は「騙したことにならない」「こういう水飴フィーリングと定めたこと、今後日々考えて近づいていきますということで、それを評価してくれたのだ。」と。

やらずにギブアップするのでなく、あるべき姿を造ってそれに向かって考え続けるコトが大切なのだという事を教わった。

インパネの薄っぺらいエアーダクトの設計課題は、ブロー成形でいかに薄っぺらい形に成形できるかというものだった。

ご存知のようにブロー成形は風船を金型内で膨らますような成形方法なので、まん丸だと均一の肉厚で出来るが、一部分尖っていたり凹凸形状があると部分的に肉薄や肉厚になってしまい、全部をカバーする材料費と成形時間がかかりコストが高くなる。

その薄いダクトは厄介なものだった。

そこで、次に設計する人が、困らないように「ブローダクト設計マニアル」というのを作った。

ちなみに、新卒で入った会社では、「標準化」といって、「誰でも出来る事が大切」と徹底して教育されていた、マニアル化は大切な仕事だった。

そのマニアルを誇らしげに上司のとこに持っていったら、上司からは「設計マニアル作ってどうするの」と言われた。

「アレ?」。

「マニアルを造るとそれを見て設計するから考えなくなるし、それ以上のものが出来なくなる。自分なりによく考え、前の人より良いものを造ることが大切なのだ。」「人間は自由で創造の生き物だ、なんでマニアル作って枠にはめるのだ。」と言われた。

ついでに言うと、ホンダでは転属の場合などでも殆ど引継ぎはしない。同じ理由からだ。

ホンダの人間尊重の理念は、福利厚生や労働環境が良いという事もあったが、各自の立場で自由闊達に創造性を発揮できるという意味でも使う人間尊重だったのだ。

とにかく、商品第一で所員は創造性を発揮する事に集中できた。

本田宗一郎の良い(勝ち抜く)商品を造るために創造性を大切にする気持ちと藤沢武夫が考え抜いた開発部門独立組織の形が両輪となって、その後のホンダブランドを形成する商品につながっていったと思う。

※コメント投稿者のブログIDはブログ作成者のみに通知されます