車検で入庫したトレーラー…

今回がウチには初入庫の車両で以前は別の整備会社で整備されていた様です。

BPW3軸車…

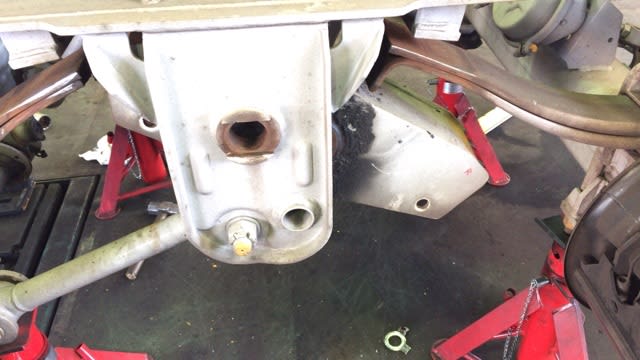

車両をリフトアップし足廻りをバラす段階でイコライザーやトルクロッドにガタが無いかを点検するんですが…

2-3軸間のイコライザーがガタガタ…

なので、車検整備と合わせてイコライザーも修理する事に…

まずは足廻りをバラし…

イコライザーを取り外す為にナットを緩めようとすると…

溶接してある…(-_-;)

通常ならこのタイプにはナットの緩み防止にロックワッシャーを使用してるんですが…

そのワッシャーが割れたからかどうかは分かりませんがナットとボスが溶接されてます…

(溶接がヘタクソだからくっ付いてないけど…)

お客様が知らないか、分からないかをいい事にとんでもない手抜き整備がされてますね…

ロックワッシャーなんかたかだか数百円ですよ⁉︎

それを換えずに溶接するなんてどんな思考してんだよ…って思います。

呆れながらも…

イコライザーを取り外す為にピンを抜くと…

ガタガタに減ってますが、そんな事よりも…

何か気になりません⁇

気付く方はもう既にお気付きの事かと思いますが…

グリスが全く付着してないんです。

3ヶ月点検も記録上はやってありますが…

本来ならグリスでベタベタの筈のイコライザーピンにはグリスどころか油分は一切ありません…

コレは…かなり長い事グリスアップされてない証拠です…

いい加減な整備ですね…

これは経年劣化というより、グリス不足が原因の摩耗でしょう…

当然、このまま放置され摩耗が進むとイコライザー破損にも繋がります。

イコライザーを取り外し…

古いグリスをスチームで洗浄…

プレスでブッシュを抜き取ります。

これがめちゃくちゃ固いんです…

今回はメーター読みで32トンの圧力で抜けてきましたが…

たまにプレス機のMAX圧力をかけても抜けないケースがありますが、そんな時は酸素でブッシュを切断した方が早いです。

抜き取ったブッシュ…

カジりが酷いです…

イコライザー側も…

ボス内径をキレイに磨きます。

バリなどは完全に取っておかないと圧入時に新品ブッシュが変形しちゃいます…

新品のピンとブッシュ…

もともと付いてるブッシュは1本物ですが供給されるブッシュは分割タイプです。

で、コレも圧入する向きが決まってるんです…

こちらはグリス溝が切り抜いてありますが…

反対は切り抜いてありません。

グリスニップルからグリスを注入すると矢印の穴から出てきますが…

当然グリスは真ん中から両サイドに向けて進んでいくので、ブッシュのグリス溝の切り抜いてある方を内側にしておかないと細部までグリスが行き渡りません。

当然⁉︎…ですが以前ウチのA氏は逆向きに圧入してました…

何も考えないメカニックの仕事はどんなミスをするのかだいたい予想がつきます…笑

そのほとんどが単純なミス。

結果的にその時は何事も無く済んでもいずれ必ず大きなミスをします。

そうなると必然的にリスクの低い仕事しかさせられませんよね…

身内の愚痴はこのあたりにしておいて作業の続きを…

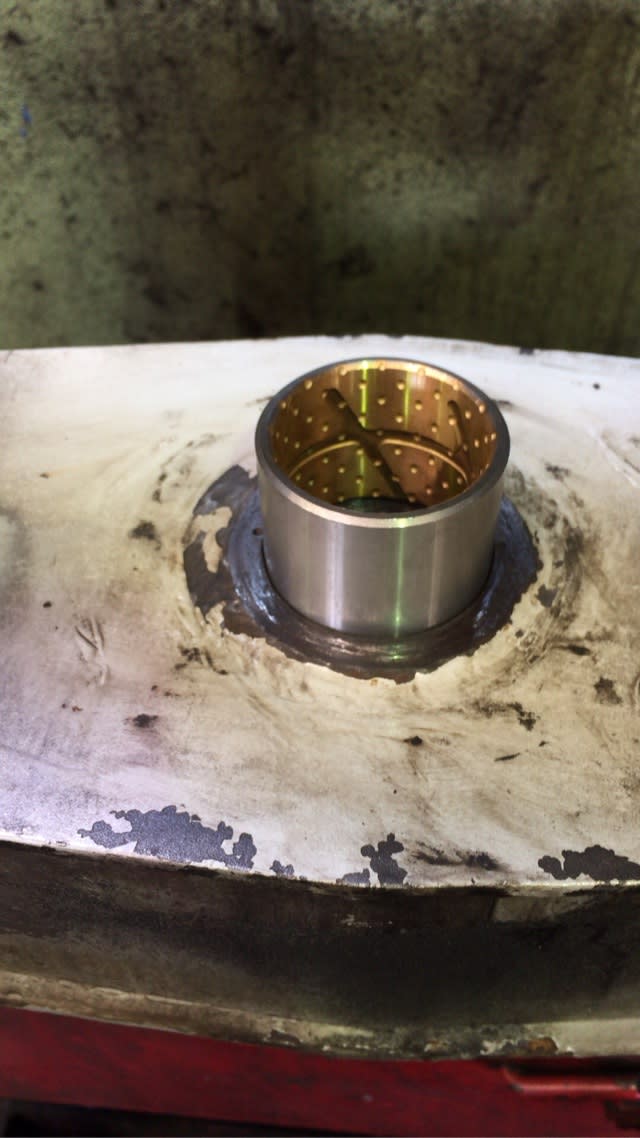

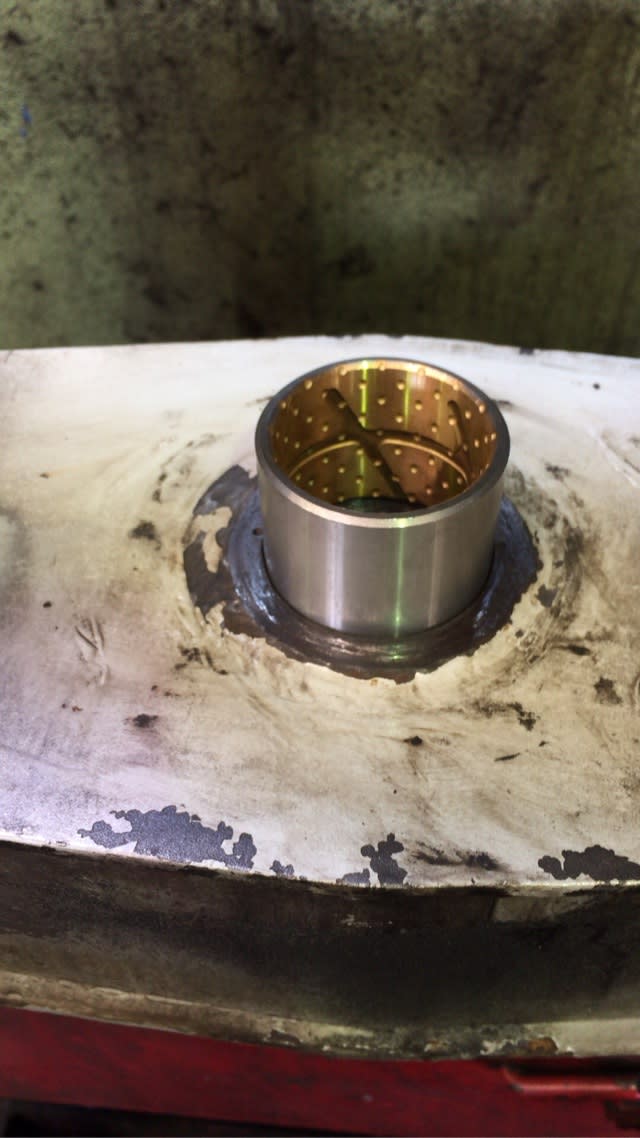

ブッシュを圧入していきます。

圧入圧力に注意しながら…

ボス内面のバリ取りが不十分だと目では分からない程ですが、ブッシュが変形しちゃいます。

圧入する段階でプレス圧が上がっちゃうと、もう既に変形してる可能性が高いですね…笑

シャックルブッシュなんかもそうですが、この手のブッシュは意外とデリケートです…

で、ピンが手で簡単に入るかを確認…

もともとブッシュの抜け止めのポンチがされてるので、新品のブッシュを入れたらやるようにはしてるんですが…

あんまり意味ない様な気もします…笑

ハンガー側も無理なく入るように磨きと確認など…

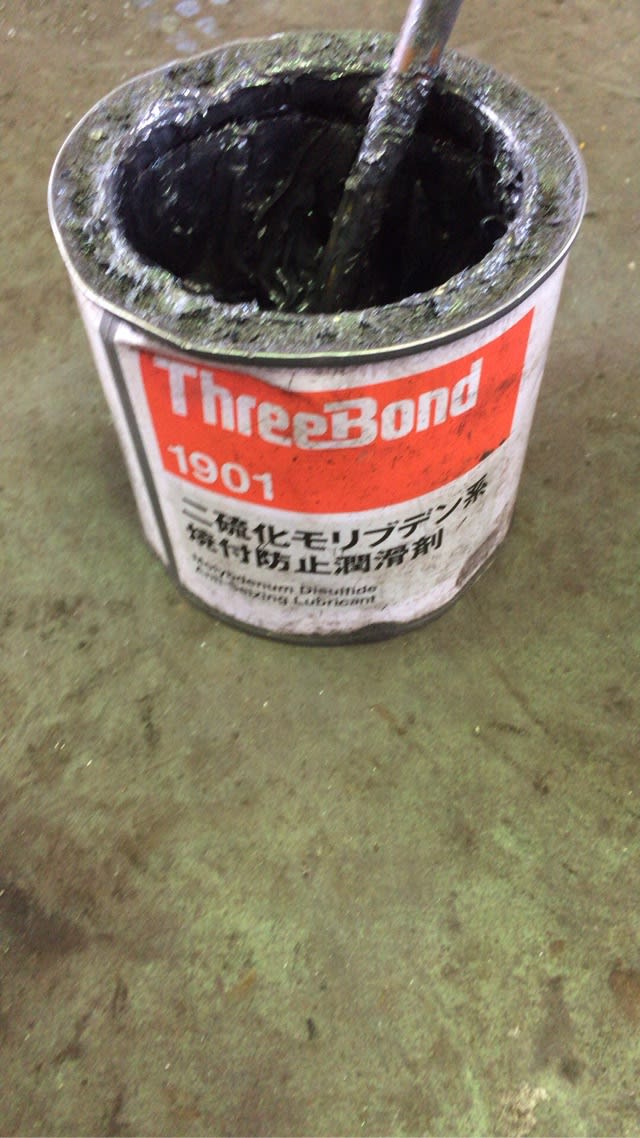

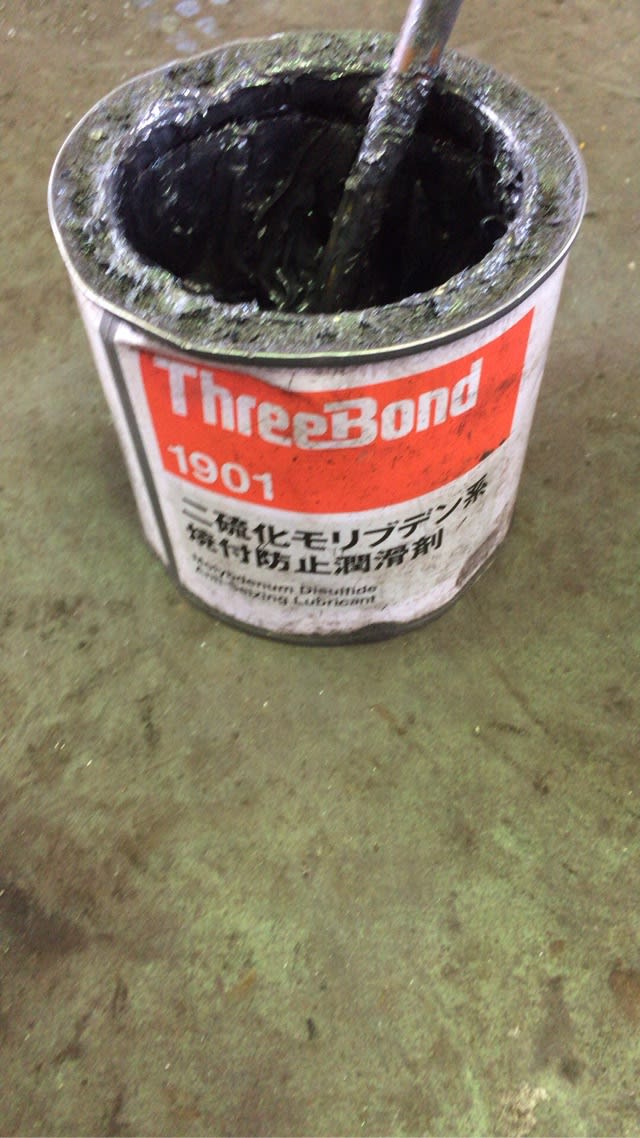

ブッシュにモリブデングリスを薄く塗りイコライザーの取り付け。

イコライザーの指定グリスはモリブデンです…

旧タイプはロックワッシャータイプですが、現行はキャッスルナットに変更されてます。

締め付けトルクは250Nm…

グリスニップルも新品に交換してモリブデングリスを注入…

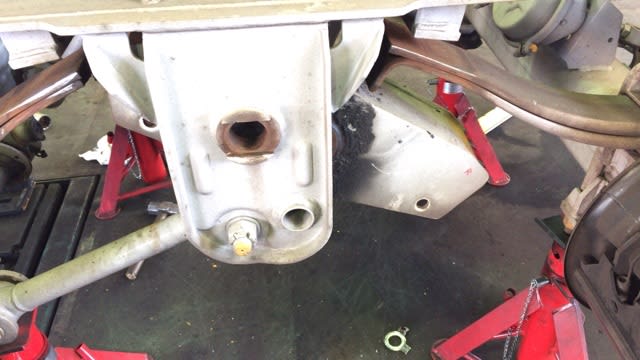

補修塗装をしてイコライザーの作業は完了。

あとは車検整備を…

ハブを組み付けてホイールナットの締め直しなど…

完成です…

あとは完成検査をして終了です。

今回がウチには初入庫の車両で以前は別の整備会社で整備されていた様です。

BPW3軸車…

車両をリフトアップし足廻りをバラす段階でイコライザーやトルクロッドにガタが無いかを点検するんですが…

2-3軸間のイコライザーがガタガタ…

なので、車検整備と合わせてイコライザーも修理する事に…

まずは足廻りをバラし…

イコライザーを取り外す為にナットを緩めようとすると…

溶接してある…(-_-;)

通常ならこのタイプにはナットの緩み防止にロックワッシャーを使用してるんですが…

そのワッシャーが割れたからかどうかは分かりませんがナットとボスが溶接されてます…

(溶接がヘタクソだからくっ付いてないけど…)

お客様が知らないか、分からないかをいい事にとんでもない手抜き整備がされてますね…

ロックワッシャーなんかたかだか数百円ですよ⁉︎

それを換えずに溶接するなんてどんな思考してんだよ…って思います。

呆れながらも…

イコライザーを取り外す為にピンを抜くと…

ガタガタに減ってますが、そんな事よりも…

何か気になりません⁇

気付く方はもう既にお気付きの事かと思いますが…

グリスが全く付着してないんです。

3ヶ月点検も記録上はやってありますが…

本来ならグリスでベタベタの筈のイコライザーピンにはグリスどころか油分は一切ありません…

コレは…かなり長い事グリスアップされてない証拠です…

いい加減な整備ですね…

これは経年劣化というより、グリス不足が原因の摩耗でしょう…

当然、このまま放置され摩耗が進むとイコライザー破損にも繋がります。

イコライザーを取り外し…

古いグリスをスチームで洗浄…

プレスでブッシュを抜き取ります。

これがめちゃくちゃ固いんです…

今回はメーター読みで32トンの圧力で抜けてきましたが…

たまにプレス機のMAX圧力をかけても抜けないケースがありますが、そんな時は酸素でブッシュを切断した方が早いです。

抜き取ったブッシュ…

カジりが酷いです…

イコライザー側も…

ボス内径をキレイに磨きます。

バリなどは完全に取っておかないと圧入時に新品ブッシュが変形しちゃいます…

新品のピンとブッシュ…

もともと付いてるブッシュは1本物ですが供給されるブッシュは分割タイプです。

で、コレも圧入する向きが決まってるんです…

こちらはグリス溝が切り抜いてありますが…

反対は切り抜いてありません。

グリスニップルからグリスを注入すると矢印の穴から出てきますが…

当然グリスは真ん中から両サイドに向けて進んでいくので、ブッシュのグリス溝の切り抜いてある方を内側にしておかないと細部までグリスが行き渡りません。

当然⁉︎…ですが以前ウチのA氏は逆向きに圧入してました…

何も考えないメカニックの仕事はどんなミスをするのかだいたい予想がつきます…笑

そのほとんどが単純なミス。

結果的にその時は何事も無く済んでもいずれ必ず大きなミスをします。

そうなると必然的にリスクの低い仕事しかさせられませんよね…

身内の愚痴はこのあたりにしておいて作業の続きを…

ブッシュを圧入していきます。

圧入圧力に注意しながら…

ボス内面のバリ取りが不十分だと目では分からない程ですが、ブッシュが変形しちゃいます。

圧入する段階でプレス圧が上がっちゃうと、もう既に変形してる可能性が高いですね…笑

シャックルブッシュなんかもそうですが、この手のブッシュは意外とデリケートです…

で、ピンが手で簡単に入るかを確認…

もともとブッシュの抜け止めのポンチがされてるので、新品のブッシュを入れたらやるようにはしてるんですが…

あんまり意味ない様な気もします…笑

ハンガー側も無理なく入るように磨きと確認など…

ブッシュにモリブデングリスを薄く塗りイコライザーの取り付け。

イコライザーの指定グリスはモリブデンです…

旧タイプはロックワッシャータイプですが、現行はキャッスルナットに変更されてます。

締め付けトルクは250Nm…

グリスニップルも新品に交換してモリブデングリスを注入…

補修塗装をしてイコライザーの作業は完了。

あとは車検整備を…

ハブを組み付けてホイールナットの締め直しなど…

完成です…

あとは完成検査をして終了です。