キットに付属のタイヤに不備が有る場合、

例えば油が吹いている、硬化している、タイヤのサイズがおかしい、ホイールが大きすぎてタイヤが填らない等々・・・

43の製作で、タイヤの製作をクリアー出来るとかなり色んなキットを完成させる事ができますね。

今までは、タイヤがダメな場合は、類似のタイヤを探すか、力技でホイールを削るか、タイヤを削るかしていました。

それでも、バランスの問題もあって、お手上げの時も多々ありました。

それも自前で製作出来るようになれば、自由自在であります。

しかし、そう簡単には行きません・・・

旋盤さえあれば、タイヤはコツさえ分かれば簡単です!とあえて言いません・・・

なぜか?

苦労している(現在進行形)ので、一筋縄ではいきません。

まず、旋盤を買う必要があります。

高いです・・・

新しいPCを買える程度はしますね。

後々、後悔しないためにはそこそこの機種を買わないと行けません。

決して、ホームセンターにある木工用の旋盤ではダメでしょう。

そして、旋盤だけでは、なにも出来ません。

バイト(刃物)が要ります。

何を買えば良いのか?

どこで買えばいいのか?

まず、サッパリ分からないわけです。

バイトといいましても、大きなバイトはありますが、43くらいの小さい部品を作るためには、バイトもそれに合わせて小さいものが要ります。

5mmの穴を開けたいのに、10mm幅のバイトでは、無理なのです。当たり前ですが。

私の場合は、ご親切にいろいろ教えていただいたので、最低限の物を揃えることができました。

しかし、タイヤの作り方は分かりません・・・

刃物の使い方、セッティングも分かりません・・・

中に、タイヤを製作された過程をブログで見かけますが、知識がないので、何となくの理屈はわかりますが、作業が理解出来ないのです・・・

それで、自分でやるしかないので、最初は、調べました。

それでも分かりません・・・

仕方ないので、購入先に尋ねます。

でも、このような専門道具は、使いこなせるのが前提だとお考えの様です。

刃物をどの向きにセットすれば良いのか?なんて教えてくれません。

高価な物を買って、売りっぱなしか・・・

今までの常識と違います。

なので、やるしかないのです。

道具を買ってタイヤを作ろうと決めたので、愚痴など吐いたらダメなのです。

それで、ようやく刃物の取り付ける位置を教えて貰うことが出来ました。

根負けしたのでしょう^^;;

これでやっと、何かを削ることが出来ます。

芯高調整など、今回は省略しますが、タイヤの素になるABSの丸棒を回転モーターに加えさせて、ゆっくりバイトを当てて皮を剥くように削ることが出来ました。

これで、タイヤをなんとか作れそうだなと感じ始めました。

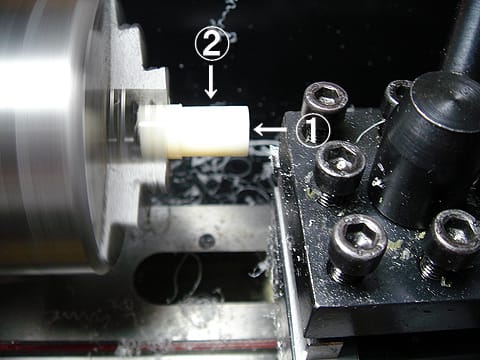

まず、端面①と、側面②を削ります。

端面は、綺麗な面が出たら良い。

側面も一皮剥く感じです。

綺麗に削れることが出来たら、側面をタイヤの外周と同じ寸法に削って行きます。

2mm削る時は、刃物を2mm送ってはいけません・・・

4mm削れますので、2mmの場合は、1/2で1mm刃物を送ります。

送ると言いましても、ダイヤルにメモリがあるので、それを必要なだけ回転させれば左右前後に刃物台が動いてくれます。

これは、また後ほど詳しく・・・

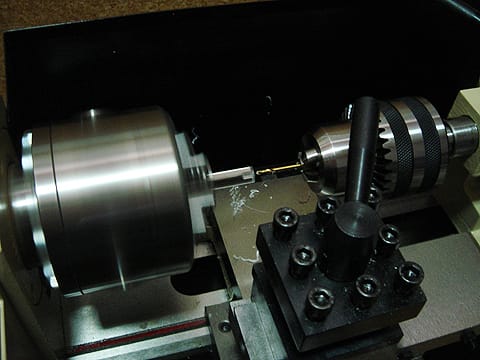

外周が削れたら、次は、内径を開けます。

ドリルでセンターに向かって穴を開けます。

出来るだけドリルは、内径に近い太さが良いと思います。

画像では省略していますが、ドリルで大まかに穴を開けた後は、中ぐりバイトか、正面突切バイトで目的の大きさまで削ります。

都度、ホイールと合わせながら削ります。

一つずつ、形状が微妙に違うので、タイヤとホールはセットで造ります。

ペアにしておかないと、他のホイールでは入らなかったり、スカスカだったりします。

このままでも良いのですが、タイヤのサイドウォールに丸みを付けて、エアーが入っている雰囲気をだします。

これで、タイヤらしくなります。

というか、何も言わないと質感ゴムと変わりません。

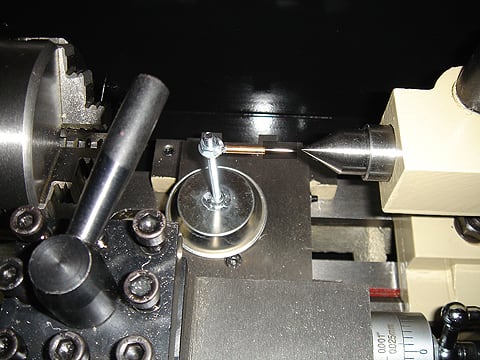

さて、あとは、切り離すだけです。

タイヤの幅に合わせて、突切バイトで切り飛ばします。

正面突切バイトとは、役割が違いますので、間違わないように注意です。

簡単ですが、こんな手順となります。

今となっては、作業自体慣れましたが、毎回安定性がありません。

寸法も、差が大きいです。

何が悪いのかも?分かりません。

バイトの位置なのか?

固定が弱くて、ぶれているのか?

ノギスが狂っているのか?

見た目に差はありませんが、ノギスで計ると、コンマ数ミリ誤差があったりします。

色々と書きましたが、気が滅入る日もあります。

しかし、やり続けることで、何かがわかると思います。

最後に、旋盤は大変です。

知識や技術がないと簡単には行きません。

それでも、やろうと思う方は、応援いたします!

頑張りましょう。

例えば油が吹いている、硬化している、タイヤのサイズがおかしい、ホイールが大きすぎてタイヤが填らない等々・・・

43の製作で、タイヤの製作をクリアー出来るとかなり色んなキットを完成させる事ができますね。

今までは、タイヤがダメな場合は、類似のタイヤを探すか、力技でホイールを削るか、タイヤを削るかしていました。

それでも、バランスの問題もあって、お手上げの時も多々ありました。

それも自前で製作出来るようになれば、自由自在であります。

しかし、そう簡単には行きません・・・

旋盤さえあれば、タイヤはコツさえ分かれば簡単です!とあえて言いません・・・

なぜか?

苦労している(現在進行形)ので、一筋縄ではいきません。

まず、旋盤を買う必要があります。

高いです・・・

新しいPCを買える程度はしますね。

後々、後悔しないためにはそこそこの機種を買わないと行けません。

決して、ホームセンターにある木工用の旋盤ではダメでしょう。

そして、旋盤だけでは、なにも出来ません。

バイト(刃物)が要ります。

何を買えば良いのか?

どこで買えばいいのか?

まず、サッパリ分からないわけです。

バイトといいましても、大きなバイトはありますが、43くらいの小さい部品を作るためには、バイトもそれに合わせて小さいものが要ります。

5mmの穴を開けたいのに、10mm幅のバイトでは、無理なのです。当たり前ですが。

私の場合は、ご親切にいろいろ教えていただいたので、最低限の物を揃えることができました。

しかし、タイヤの作り方は分かりません・・・

刃物の使い方、セッティングも分かりません・・・

中に、タイヤを製作された過程をブログで見かけますが、知識がないので、何となくの理屈はわかりますが、作業が理解出来ないのです・・・

それで、自分でやるしかないので、最初は、調べました。

それでも分かりません・・・

仕方ないので、購入先に尋ねます。

でも、このような専門道具は、使いこなせるのが前提だとお考えの様です。

刃物をどの向きにセットすれば良いのか?なんて教えてくれません。

高価な物を買って、売りっぱなしか・・・

今までの常識と違います。

なので、やるしかないのです。

道具を買ってタイヤを作ろうと決めたので、愚痴など吐いたらダメなのです。

それで、ようやく刃物の取り付ける位置を教えて貰うことが出来ました。

根負けしたのでしょう^^;;

これでやっと、何かを削ることが出来ます。

芯高調整など、今回は省略しますが、タイヤの素になるABSの丸棒を回転モーターに加えさせて、ゆっくりバイトを当てて皮を剥くように削ることが出来ました。

これで、タイヤをなんとか作れそうだなと感じ始めました。

まず、端面①と、側面②を削ります。

端面は、綺麗な面が出たら良い。

側面も一皮剥く感じです。

綺麗に削れることが出来たら、側面をタイヤの外周と同じ寸法に削って行きます。

2mm削る時は、刃物を2mm送ってはいけません・・・

4mm削れますので、2mmの場合は、1/2で1mm刃物を送ります。

送ると言いましても、ダイヤルにメモリがあるので、それを必要なだけ回転させれば左右前後に刃物台が動いてくれます。

これは、また後ほど詳しく・・・

外周が削れたら、次は、内径を開けます。

ドリルでセンターに向かって穴を開けます。

出来るだけドリルは、内径に近い太さが良いと思います。

画像では省略していますが、ドリルで大まかに穴を開けた後は、中ぐりバイトか、正面突切バイトで目的の大きさまで削ります。

都度、ホイールと合わせながら削ります。

一つずつ、形状が微妙に違うので、タイヤとホールはセットで造ります。

ペアにしておかないと、他のホイールでは入らなかったり、スカスカだったりします。

このままでも良いのですが、タイヤのサイドウォールに丸みを付けて、エアーが入っている雰囲気をだします。

これで、タイヤらしくなります。

というか、何も言わないと質感ゴムと変わりません。

さて、あとは、切り離すだけです。

タイヤの幅に合わせて、突切バイトで切り飛ばします。

正面突切バイトとは、役割が違いますので、間違わないように注意です。

簡単ですが、こんな手順となります。

今となっては、作業自体慣れましたが、毎回安定性がありません。

寸法も、差が大きいです。

何が悪いのかも?分かりません。

バイトの位置なのか?

固定が弱くて、ぶれているのか?

ノギスが狂っているのか?

見た目に差はありませんが、ノギスで計ると、コンマ数ミリ誤差があったりします。

色々と書きましたが、気が滅入る日もあります。

しかし、やり続けることで、何かがわかると思います。

最後に、旋盤は大変です。

知識や技術がないと簡単には行きません。

それでも、やろうと思う方は、応援いたします!

頑張りましょう。