●Ⅳ号戦車の砲塔前面増加装甲板

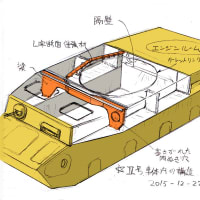

前回、Ⅳ号戦車の砲塔の前面装甲の強化について内部に装甲版を追加する案を紹介しました。

その際、砲塔の旋回ギアがあるのでプランの変更が考慮されると書きました。

今回はその変更案です。

プレス加工で25mm厚の装甲板をこのような形にして溶接することにより、旋回ギアボックス

に干渉しないようにしました。

●装甲板の加工

最初の内左図のような二枚の組み合わせを数通り考えましたが、プレス加工で一体成型した方が

手間が少なくて済むと考え右図のような手順を考えました。

25mmの板をプレスで曲げられるか他の例を探したのですが、パンター戦車の転輪等は

20mmの鋼板をプレスして作られているところから、この程度の加工は可能だと考えました。

プレスは二回に分けて行われていますが、一回目のプレスで三次曲面を作るので次の工程と

分けたほうが良いと考えたのです。

この後、バリ取りと溶接面の角度調整を経て熱処理工程へ送られますが、前回のプランの様な

単純な一枚の平板なら表面硬化処理した鋼板を切断するだけで済むので、砲塔右側の増加装甲は

そのようにすべきだと思います。また、Ⅳ号戦車はJ型になると砲塔旋回モーターを省略した

ので邪魔になる旋回ギアも簡略化された可能性があります。そうすると面倒なプレス工程は省略

できることになります。

ドイツでは複雑な形の部材の表面硬化を行うために、高周波電流による加熱方法を開発した

そうです。おそらく電子レンジのような密閉空間で加熱した後、水を噴霧して急冷することで

硬化処理したはずですが、部材が平面ならもっと簡単なトーチによる加熱ができたはずです。

● 水圧プレス機

プレス加工はこの当時すでによく用いられた技術でした。

プレス型で金属板をサンドして複雑な三次曲面を加工したり、上図のような機械で二次曲面の

曲げ加工を行ったりしました。

現在でも造船の現場では複雑な船体のカーブを巨大なプレス機械を使って加工しています。

もし、Ⅳ号戦車の増加装甲板を作ったとすると月産300両の新造車両と既に配備されている

車両に取り付けるために一日当たり20セット以上を生産する必要があります。工程が複雑に

なれば他の部品の生産を圧迫するので、できるだけシンプルな方法を考える必要があるのです。

● なぜⅣ号戦車の砲塔前面装甲板は50mmのままだったのか

ヒトラーがⅣ号戦車の前面装甲板を80mmに増強するように命令を出した後も、砲塔の前面

は50mmのままでした。

世間的にはサイズの関係上それ以上厚くできなかったと言われていますが、キャタピラを使った

応急の増強の例があるので方法が全くなかったとは考えにくいと思います。

では、以前に触れた砲塔のバランスの関係はどうだったのかと言うと、シュルツェンや

砲塔上面のスペースドアーマーの設置がされているので、まだ余裕があったと考えられます。

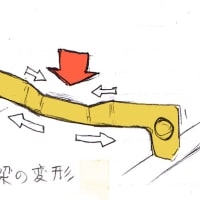

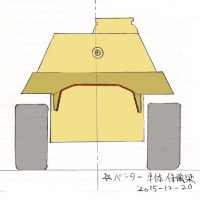

そこで考えたのですが、上図のような関係で砲塔の旋回リングが曲げ応力を受けて旋回に

影響が出たためではないかと推測しました。

Ⅳ号戦車はF型から長砲身の主砲に換装し、装甲の増強も継続されていました。

そのため、砲塔前縁の車体上面に負担がかかっていたのではないかと思います。

少しオーバーに書いてありますが、急ブレーキをかけたり大きな障害物を乗り越えたり

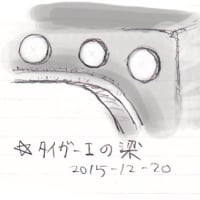

すると、砲身の振幅の為に負担がかかります。車体には二つのハッチがあるため、開口部

があり強度的にも弱くなっています。内部には鉄板で梁が設けられており、この部分の

強度を保っていますが、砲身を保持するトラベリング・クランプのような装備は砲塔内に

あったため、繰り返し曲げ応力を受ける事になりました。その結果、走行時間によって

砲塔のペアリングにゆがみが生じ、おそらく各々の車両によって旋回にばらつきがあった

のではないかと考えられるのです。

これが問題の部位の直上の装甲を増強できなかった理由ではないかと考えたのです。

しかし、もしパンターのように車体前方にトラベリング・クランプがあったなら、

こういう事態は防げたはずですが、そういう処置はとられていませんでした。それに

車体内部には柱や梁で補強するスペースがあるのに、それも行われていません。

結局のところ、なぜ50mmのままだったのかという問題に関して確証はまだ得られて

いないのです。

前回、Ⅳ号戦車の砲塔の前面装甲の強化について内部に装甲版を追加する案を紹介しました。

その際、砲塔の旋回ギアがあるのでプランの変更が考慮されると書きました。

今回はその変更案です。

プレス加工で25mm厚の装甲板をこのような形にして溶接することにより、旋回ギアボックス

に干渉しないようにしました。

●装甲板の加工

最初の内左図のような二枚の組み合わせを数通り考えましたが、プレス加工で一体成型した方が

手間が少なくて済むと考え右図のような手順を考えました。

25mmの板をプレスで曲げられるか他の例を探したのですが、パンター戦車の転輪等は

20mmの鋼板をプレスして作られているところから、この程度の加工は可能だと考えました。

プレスは二回に分けて行われていますが、一回目のプレスで三次曲面を作るので次の工程と

分けたほうが良いと考えたのです。

この後、バリ取りと溶接面の角度調整を経て熱処理工程へ送られますが、前回のプランの様な

単純な一枚の平板なら表面硬化処理した鋼板を切断するだけで済むので、砲塔右側の増加装甲は

そのようにすべきだと思います。また、Ⅳ号戦車はJ型になると砲塔旋回モーターを省略した

ので邪魔になる旋回ギアも簡略化された可能性があります。そうすると面倒なプレス工程は省略

できることになります。

ドイツでは複雑な形の部材の表面硬化を行うために、高周波電流による加熱方法を開発した

そうです。おそらく電子レンジのような密閉空間で加熱した後、水を噴霧して急冷することで

硬化処理したはずですが、部材が平面ならもっと簡単なトーチによる加熱ができたはずです。

● 水圧プレス機

プレス加工はこの当時すでによく用いられた技術でした。

プレス型で金属板をサンドして複雑な三次曲面を加工したり、上図のような機械で二次曲面の

曲げ加工を行ったりしました。

現在でも造船の現場では複雑な船体のカーブを巨大なプレス機械を使って加工しています。

もし、Ⅳ号戦車の増加装甲板を作ったとすると月産300両の新造車両と既に配備されている

車両に取り付けるために一日当たり20セット以上を生産する必要があります。工程が複雑に

なれば他の部品の生産を圧迫するので、できるだけシンプルな方法を考える必要があるのです。

● なぜⅣ号戦車の砲塔前面装甲板は50mmのままだったのか

ヒトラーがⅣ号戦車の前面装甲板を80mmに増強するように命令を出した後も、砲塔の前面

は50mmのままでした。

世間的にはサイズの関係上それ以上厚くできなかったと言われていますが、キャタピラを使った

応急の増強の例があるので方法が全くなかったとは考えにくいと思います。

では、以前に触れた砲塔のバランスの関係はどうだったのかと言うと、シュルツェンや

砲塔上面のスペースドアーマーの設置がされているので、まだ余裕があったと考えられます。

そこで考えたのですが、上図のような関係で砲塔の旋回リングが曲げ応力を受けて旋回に

影響が出たためではないかと推測しました。

Ⅳ号戦車はF型から長砲身の主砲に換装し、装甲の増強も継続されていました。

そのため、砲塔前縁の車体上面に負担がかかっていたのではないかと思います。

少しオーバーに書いてありますが、急ブレーキをかけたり大きな障害物を乗り越えたり

すると、砲身の振幅の為に負担がかかります。車体には二つのハッチがあるため、開口部

があり強度的にも弱くなっています。内部には鉄板で梁が設けられており、この部分の

強度を保っていますが、砲身を保持するトラベリング・クランプのような装備は砲塔内に

あったため、繰り返し曲げ応力を受ける事になりました。その結果、走行時間によって

砲塔のペアリングにゆがみが生じ、おそらく各々の車両によって旋回にばらつきがあった

のではないかと考えられるのです。

これが問題の部位の直上の装甲を増強できなかった理由ではないかと考えたのです。

しかし、もしパンターのように車体前方にトラベリング・クランプがあったなら、

こういう事態は防げたはずですが、そういう処置はとられていませんでした。それに

車体内部には柱や梁で補強するスペースがあるのに、それも行われていません。

結局のところ、なぜ50mmのままだったのかという問題に関して確証はまだ得られて

いないのです。

※コメント投稿者のブログIDはブログ作成者のみに通知されます