なのはと出会うために生きて来た日々が、なのはのために生きる日々に変わったという新しい風との出会い。

nanoと葉っぱとXplory

施主作業

あ~暑いですね~

もうすぐ出来てしまうのに残っていた施主作業。

重い腰を上げて、行ってきました。

施主作業として残っていたドア。

少しサイズが特殊なので、特注すれば無いこともないのだけど

形の気に入ったのがない、、、

出来れば、ここのドアはフラットな感じにしたい。

そう考え、いくら探しても思い通りの商品がないので

工事途中で本工事から外し

施主作業として自分で造ることにしました。

ドアへ丁番を付けた際のイメージトレーニング

フラットにするため、選んだのは

ALUCORE(アルコア)というアルミハニカムです

表面にはボルトを見せたくなく、丁番も見せたくなかったので

裏だけでとめて、可動するように考えました。

しかし、丁番、、、でかすぎ

一般的に超番を見せず、隙間も少なくするには

【かぶせ】タイプの丁番を使用するのですが

扉に穴を彫り取付けなければなりません。

しかし、選んだドア材はハニカムパネルなので、

うまく取付けることができません。

で、探した4軸丁番。

(少し前の日記に書きましたが)

ただ、取付けるためにボルトを付けようにも

ネジ穴が無いと付けられない。

なので、ボルトを付けられるようにするため

特殊工具を購入し(これも先日書きましたが)

今日は揃った道具で作業開始です。

まずは、サンプルでもらっていた端材で練習です

使ったことが無い工具、ドア材?なので

実際にどの程度の強度で付くか、可動に問題がないかを検証するため

サンプルに穴をあけ、丁番を取付けて実際に軌跡を確認しました。

五つの穴と4つのナット

横置きしているナットの左上はアルミのブラインドナット

で、その下がナッターという工具によりカシメられた状態

横置きしているナットの右上はスチールのブラインドナット

で、その下がナッターという工具によりカシメられた状態

左上にアルミの作業テスト

右上にスチールの作業テスト

フランジ形状、強度確保を考え、スチール製を採用することにしました。

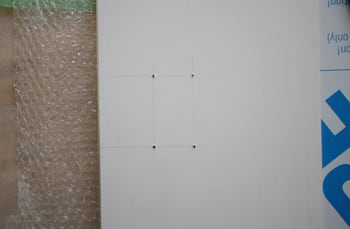

小さな下穴

失敗は許されない作業なので緊張です。

何時間もかかる作業というわけではありませんが

デスクワークでなまった体にはエアコンの無い昼の作業はこたえます

でも慎重に慎重に作業しました

何度も寸法をCAD図面と照らし合わせ、取付ける場所を確認し、、、

ポンチでマーキングし、まずは小さい穴を開け、、、

ドリルがずれたら最後なので、3回に段階を踏み必要な大きさの穴を開けました。

3回開けて到達した9mmの穴

白く見える面は補強のアルミ板 t=2mm

養生のシートはまだ外していません。

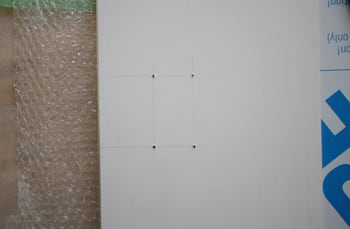

ナットの取付け作業完成

小さくて見えずらいですかね。

緊張の作業は無事95%の成功にて終わりました。

(?あとの5%は?、、、

こういう作業は素人ですから(汗;))

こういう作業は素人ですから(汗;))

さて、あとはボルトを買って来て取付けなければ、、、

ははははっ

ナットだけでは取付け出来ません~

わかりにくい内容なのに長くなっちゃいましたね~

もうすぐ出来てしまうのに残っていた施主作業。

重い腰を上げて、行ってきました。

施主作業として残っていたドア。

少しサイズが特殊なので、特注すれば無いこともないのだけど

形の気に入ったのがない、、、

出来れば、ここのドアはフラットな感じにしたい。

そう考え、いくら探しても思い通りの商品がないので

工事途中で本工事から外し

施主作業として自分で造ることにしました。

ドアへ丁番を付けた際のイメージトレーニング

フラットにするため、選んだのは

ALUCORE(アルコア)というアルミハニカムです

表面にはボルトを見せたくなく、丁番も見せたくなかったので

裏だけでとめて、可動するように考えました。

しかし、丁番、、、でかすぎ

一般的に超番を見せず、隙間も少なくするには

【かぶせ】タイプの丁番を使用するのですが

扉に穴を彫り取付けなければなりません。

しかし、選んだドア材はハニカムパネルなので、

うまく取付けることができません。

で、探した4軸丁番。

(少し前の日記に書きましたが)

ただ、取付けるためにボルトを付けようにも

ネジ穴が無いと付けられない。

なので、ボルトを付けられるようにするため

特殊工具を購入し(これも先日書きましたが)

今日は揃った道具で作業開始です。

まずは、サンプルでもらっていた端材で練習です

使ったことが無い工具、ドア材?なので

実際にどの程度の強度で付くか、可動に問題がないかを検証するため

サンプルに穴をあけ、丁番を取付けて実際に軌跡を確認しました。

五つの穴と4つのナット

横置きしているナットの左上はアルミのブラインドナット

で、その下がナッターという工具によりカシメられた状態

横置きしているナットの右上はスチールのブラインドナット

で、その下がナッターという工具によりカシメられた状態

左上にアルミの作業テスト

右上にスチールの作業テスト

フランジ形状、強度確保を考え、スチール製を採用することにしました。

小さな下穴

失敗は許されない作業なので緊張です。

何時間もかかる作業というわけではありませんが

デスクワークでなまった体にはエアコンの無い昼の作業はこたえます

でも慎重に慎重に作業しました

何度も寸法をCAD図面と照らし合わせ、取付ける場所を確認し、、、

ポンチでマーキングし、まずは小さい穴を開け、、、

ドリルがずれたら最後なので、3回に段階を踏み必要な大きさの穴を開けました。

3回開けて到達した9mmの穴

白く見える面は補強のアルミ板 t=2mm

養生のシートはまだ外していません。

ナットの取付け作業完成

小さくて見えずらいですかね。

緊張の作業は無事95%の成功にて終わりました。

(?あとの5%は?、、、

こういう作業は素人ですから(汗;))

こういう作業は素人ですから(汗;))さて、あとはボルトを買って来て取付けなければ、、、

ははははっ

ナットだけでは取付け出来ません~

わかりにくい内容なのに長くなっちゃいましたね~

コメント(0)|Trackback()

?

?