「5.展望(23):日本の工業製品」から続く。

前回に紹介したとおり、身の回りの生活必需品は長もちするようになった。また、昔は道路わきに停まった故障車をよく見かけたが、今ではほとんど目にしない。

かつては先進工業国の特産物だった家電製品や車は今では途上国の産物、当り前の日用品になって世界各地に普及した。いわゆる、近代工業社会のグローバル化であり工業製品のコモディティー化である。

ここでは、世界のどこでも当り前の量産品が長持ちする理由を考える。

まず、今の製品は昔に比べてどこが違うのか?と考えた。その答えは、製品設計、素材、製造工程にあると思う。もちろん、筆者の“今”はここ十数年ほどの“今”、“昔”は50~60年ほど前の昔である。その間に筆者はコンサルとして、日本、欧米、東南アジアの輸送機器、機械、繊維、半導体、ソフトの量産品工場に出入りした。その経験で今も鮮明に残る記憶を断片的だがここに紹介する。

1.製品設計

この分野のキー・ワードはコンピューターである。アメリカでは、1950年代に始まったコンピューターによるロケットの軌道計算は、年を重ねて製品設計の分野で大きく成長した。

その背後には、コンピューター本体、通信技術、データベース・ソフトの3つの技術革新があった。たとえば、60年代後半にはインターネットの先駆け、ARPANET(アーパネット:アメリカの大学・研究所間コンピューター・ネットワーク)を工学部の講義で利用できるようになった。さらに、理数系学部ではコンピューターが必須単位というのも、アメリカ社会のコンピューター化に大きく寄与した。

大学のコンピューター・センターには主要メーカーの最新型が稼働してしいたが、そこにはメーカーの戦略も感じられた。それは、学生に卒業後も自社製品に愛着を感じさせようとするメーカーのブランド・ロイヤルティー(brand loyalty)戦略だったかも知れない。

学部に関係なく、IDを取得すればだれでも大型コンピューターを自由に(セルフサービスで)利用できた。学期末になれば、地下のコンピューター・センターから待ち行列が地上の芝生に伸びる様子を今でも思い出す。行列は男女半々ほど、理数系だけでなく教育学部や社会科学系のが学生も期末の小論文(term paper)などでコンピューターを利用していた。

ちなみに、2003年秋に筆者は工学部の聴講生になったが、すでに大きなワークステーション室が完備、待ち行列は解消していた。しかし、折角の大きな部屋はガラガラ、時の流れは学生が携帯するPCに移り変わったと実感した。

話が脱線したが、日本の製造業でも80年代にはCAD(Computer Aid Design)の導入が進んだ。コンピューターによる部品の強度計算は、材料費の削減と試作・開発の期間短縮に貢献した。この頃、設計者の製図板は床専有面積約11㎡(平米)だったが、設計者1人に1台の製図板が机上の画面に変わり始めた。RJE(Remote Job Entry:専用回線で接続)やTSS(Time Sharing System:公衆回線で接続)で社外の超高速コンピューターも利用した。

製品開発のコンピューター化はコスト・パフォーマンスを改善したが、反面、予期しない不具合もあった。たとえば、容易な設計は無駄な試作品の山を築いたり、部品の標準化に反した類似部品を増やしたり、さまざまな負の効果も現れた。とはいうものの、これらの弊害は経験とともに解消していった。

80年代のコンピューターは性能が向上し、計算結果の表現も進化した。たとえば計算で得た数値を図面(2次元)や立体図(3次元)、さらに動画(3次元+時間=4次元)で表現できるようになった。また、データのカラー化と漢字化も進んだ。

この頃の製品開発では、たとえば日本のエンジニアたちはアメリカのコンサルティング会社に出張、エンジンの回転数の上昇と共にシリンダーが鞴(フイゴ)の蛇腹のように縦横に変形する様子を画面で解析した。エンジンの固有振動数と共鳴の関係を高速コンピューターが動画で画面に映したものだった。

機械設計では構造解析による強度計算や材料コストの最適化が進み、部品そのものの耐久性も向上した。また、設計情報のデータベース化で過去のトラブルの調査も容易になり、設計者個人の記憶・経験だけでなく、情報の共有で製品設計の信頼性が高くなった。全般に、製品設計の初歩的なミスはコンピューター化でかなり減少した。

90年代には、大型汎用コンピューターがサーバーやパソコンに進化した。ハードウェアの小型化、低価格化と小回りが利く次世代システムへの変更、いわゆるダウン・サイジングという言葉が欧米のビジネス界で流行した。高価で大型しかも柔軟性が低い汎用コンピューター系のシステムは過去の遺産(レガシー:Legacy System)だった。レガシー・システムとの決別はサーバー、パソコン、次世代言語、通信技術が合体した新世界への脱皮だった。60年代はコンピューターの導入期だったが、90年代には普及期を迎えた。

当時、名刺交換で筆者が気付いたことだが、多くの会社のシステム部門は、その名称をIS(Information System:情報システム)からIT&S(Information Technology & System:情報技術&システム)に変更した。

この変化は、従来のシステム部門はソフトウェア開発と運用が主な仕事だったが、次第にソフト開発には通信技術の知識・経験も必要になってきた。オンライン・リアルタイム・システムの開発が急増した。また、いわゆる〝ソフト屋“や“パソコン少年”もSTEMスキル(Skill=技能)*を必要とする時代になった。【*注;STEM=Science, Technology, Engineering, Mathematicsの頭文字=科学技術工学数学の総合的な知識と技能を指す。子供へのSTEM教育は早くから始めるのが効果的と云われる。】

たとえば電話回線の媒体には、銅線に電波とグラスファイバー(繊維ガラス)が加わり、その中身は音声とデジタル・データ、さらに大陸間通信回線ネットワークには海底ケーブルに人工衛星が加わった。電話交換台はコンピューターに変わり、電話交換手は失業した。また、システムのオンライン化は伝票入力のキーパンチャー(Data Entry)を不要にした。同時に、大型コンピューターのダウン・サイジングがレガシー・システムの刷新を加速し、いわゆる“発展途上国”もこの波に乗り、業務処理システムのグローバル化が進んだ。

コンピューターの普及は利用分野の多様化にもつながった。3次元CADは機械設計から建築業界へ、さらにアパレル業界、CG(Computer Graphics)の分野にも広がり始めた。ビジネス界でも、90年代後半には、サーバー上の多言語データベースに受注・生産・財務を一元管理するオンライン・システムを米国の中堅多国籍企業が開発した。そのシステムの目的は、欧米アジア太平洋地域にわたる経営視界(Management Visibility)の改善とEU(欧州連合)への対応だった。

今や2010年代の地球、コンピューターの普及はグローバルな流れになって、世界各地に波及している。たとえばベトナム・ハノイのインター(ナショナル スクール)では10歳程度の小学生でもPC1人1台、自分のパソコンで宿題の動画を作成する時代になった。画面上の品物を、そのまま3次元プリンターで現物として製作できる今日、もの造りの将来はどれほど発展するのか筆者には見当が付かない。その領域は、作業服で身を固めた専門家の世界から老若男女・子供の世界にまで広がり、思わぬ発想も期待できる。

ここでいつも、筆者が残念に思うことが一つある。

それはコンピューター教育である。先に述べたとおり、60年代のアメリカの大学では大型コンピューターは使い放題、理工系では必須単位だった。そのころ日本の大学では学園紛争が花盛り、授業にはコンピューターのコの字もなかった。

さらに、2003年のアメリカの大学ではPCは必携品、PCなしでは(講義)教室の変更も分からなかった(筆者が聴講で経験)。時代はさらに進んで今や、ハノイのインターの小学高学年でもPCが必携品、本人はもちろん父兄とのやり取りもコンピューターで2003年頃のアメリカの大学と変わりない教育環境になった。

時代の先端技術(cutting-edge technology)は、いわゆる先進国・途上国というレッテルに関係なく、世界各地に一様に浸透する。政治家や経済学者が議論する“グローバル化の是非論”とは別に、地球を覆う通信ネットワークが発達した現在では、テクノロジーの進歩は世界の隅々まで同時に波及する。ただし、その“文明の利器”の利用を政治的な都合で規制する国も存在するがその効果は確かではない。

たとえば、日本では家庭の黒電話時代(固定電話)は60~70年前から始まった。しかし、タイやベトナムでは黒電話時代を飛び越して、いきなりケータイ時代(携帯電話)がやってきた。中途半端な中進国日本は、レガシー・システムが足かせになって、テクノロジーの潮流から取り残されないように注意したい。たとえばビジネス分野では、レガシー・システムからの脱皮は、技術者の判断ではなくSTEM感覚を備えた経営者の決断で実現する。

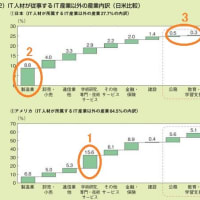

話はそれるが、日本の教育においては、コンピューターの活用はすでに20~30年の遅れを感じる。コンピューターの知識と使いこなしを身に付けた教職員の不足、筆者はこれを一番残念に思う。その人材不足は、教職員に限らず、ビジネス、特に大企業のシニア管理職層の「コンピューター音痴」にも現れている。

60年代にコンピューター教育を忘れて、ゲバ棒を振り回していた学生・大学当局とそれを座視した日本の政治家たちを筆者は本当に残念に思っている・・・60年代に大勢の若者を戦争で失ったベトナムの昨今に類似している。具体的には、知識・経験が豊かなシニア層の不足、さらにそのシニア層を土台としたより若くて高度な人材の不足、これらが国の発展を阻害している。

江戸時代の寺子屋では「読み」「書き」「ソロバン」を教えたが、60~90年代の日本の教育界は「ソロバン(コンユーター)」を忘れた。こともあろうに、大きな可能性を秘める電子ソロバン=コンピューター教育で出遅れたのは、返す返すも残念である・・・逃がした魚は超大物だった。

2.素材

工業製品の素材は金属系、プラスチック系、繊維系、塗料系、木材など多種多様、しかもそれらは日進月歩である。筆者には素材の専門知識はないが、ここに素材に関する経験を紹介する。

素材の重要性を認識したのはタイの日系工場だった。自動車部品、工作機械、繊維製品の工場では、点数は少ないが重要な素材/原材料はMade in Japanだった。高価だが、長い目で見ると経済的である。【参考:Cheapness安価とEconomy経済的の違い、3)利益管理、グローバル工場---機能の階層(6)(2012-03-11)】

染料や塗料などの化学薬品はかさばらないので十分なストックを持つことができる。しかし、製品の主要部分になる素材は、次々と日本から輸入しなければならない。ローカルのメーカーや近隣国では調達できない素材が、何かの理由で品切れになると生産中止という致命傷を受ける。見方を変えれば、そこに日系工場の価値がある。

ここで忘れてはいけないが、サプライ・チェーンの安定性も優れた素材そのものと同様に大切である。日本国内の工場火災や地震・風水害が原因で、海外の生産ラインがストップすることはよくある話である。月産1億個以上を生産する東北地方の小さな電子部品工場、11年震災では世界に大きな影響を与えたと想像する。海外工場の安全在庫で乗り切れるような問題ではない。日本は自然災害面では脆弱である:日本に位置する工場は、Weakest-link Theory(最弱リンク説)の最弱リンクの一つに成り得る。

昔はサプライ・チェーン(50年も昔の用語はメーカー・レイアウト、30年前はロジスティックス)の構築では、進出先のクーデター、政変、ワイロ、スト、為替変動への対策が重要だった。しかし、今後は政治経済の変動と自然災害に耐えうる柔軟な分散工場(Parallel Redundancy)や代替工場(Stand-by Redundancy)を備えた柔軟なネットワーキングが望まれる。職人技の高度な素材+簡単にダウンしない供給ネットワークが大切である。

今も思い出すが、日系工場のシンチュウ(真鍮)棒とステンレス鋼材が記憶に残っている。

ある工場で「担当者に同じことを100回言っても言うことを聞かない(社長談)」ので筆者が社員指導)に関わった。その工場の主な素材はシンチュウの六角棒、その素材からエアコンや冷凍機のナットなどを製造する単純な工程だった。

問題はそのシンチュウの六角材、どうしても日本製でなければならないという。その理由は、素材の成分でなく、シンチュウ材を製造するときの焼鈍(ショウドン)工程だった。焼鈍処理がまずいと、その素材から作ったナットは使っているうちにひび割れるという(焼鈍:焼きなまし=素材を加熱、分子間の残留応力を解消する熱処理)。たかが真鍮のナット一つといえど、その素材は見た目や成分分析だけでは分からないノウハウを秘めている。素材の高品質は日本の強み、その強みは独り大企業だけでなく多くの中小企業と職人たちの知恵と工夫が織り成す日本の底力である。

タイでも日本のODA(政府開発援助)で焼鈍装置を導入している。しかし、その装置を使いこなせないので、やはり日本製の素材を輸入しなければならないとのことだった。六角棒から部品を削り出す工程では、素材の半分近くが切り屑=スクラップになる。しかし、日本から輸入した六角棒を使うのは、金属疲労と経年劣化に耐える製品を作るためだった。

また、別の日系工場ではステンレス鋼材の品不足が問題になった。タイからかなり離れたインドまで、あちこちの素材を探したが、設計基準にあう素材がなく、一時は生産中止に追い込まれた。

この他、繊維系の工場では染色や塗装工程がある。染料、塗料、高価な化学薬品などもMade in Japanだった。染料や塗料は製品の色むらや色落ちばかりでなく、経年劣化によるトラブルがあるので過去の実績を蓄積した技術情報DB(Database)が大切である。たとえば、塗装の経年変化は、過酷な自然条件での10年単位の長期に亘るデータを蓄積する。

また、別の話になるが、ある外注工場がコスト削減のために、発注元に無断で材質を変えた。海外ではたまにある話、その後、製品トラブルが発生、部品の材質変更が発覚した。長もちする製品は、一朝一夕に生まれるものではない。ある時東南アジアのある国のイミテーション工場に踏み込んだが、純正品と寸法と外観はソックリ、しかし材質が違うので半値以下だった。

3.製造工程

工業製品は多くの製造工程を経て完成する。素材、たとえば鋼板を切断する工程や切断した鋼板に穴をあける工程などがある。さらに、部品の切削、溶接、メッキ、塗装、組立、最終検査などの工程がある。

製品の材料となる素材を初工程に投入し、加工を終えて次の工程に投入・・・次々と加工を終えて完成品が出来上がる。

洋の東西を問わず、形のあるものの製造工程では初工程から最終工程まで、加工を終えるたびにその仕上り具合をチェックする。チェックの結果、良品だけを次の工程に引き渡す。最終工程で加工を終えた仕上り品は、さらに最終検査を受け、合格品だけが製品として顧客に出荷される。

最終検査の内容は製品によりまちまち、製品にもよるが簡単な試運転や通電テストなどもある。特に、新製品の最終検査は、初期不良(前回のMortality参照)を念頭に綿密に検査する。新製品に使う部品も初期不良を回避するために仕上り品を“赤札”で識別、全品入念に検査する。なお、初期不良には設計変更や製造変更で対応する。

たとえば、タイの田舎の外注先、中庭兼駐車場にニワトリが遊ぶような工場でも、納品に不良品があれば売上金にかかわる深刻な問題になる。当然、製造担当者は仕上り品のチェックには真剣である。手抜きは自縄自縛、特に、“赤札”付きの納品物は、念入りに検査する。

ちなみに、10年を超えるタイの工場での経験だが、一般に、女性には「シッカリ者」が多い。生産管理、品質管理、経理の管理職や通訳は女性が幅を利かせている。ある機械加工の小さな工場で生産管理課長が全工程の作業とシステムを立て板に水で説明(英語)してくれた。その若い女性課長の自信に満ちた堂々たる説明は記憶に新しい。

日本のように管理職や議員の女性比率を意図的に高めようとする風潮は、タイにはない。しかし、実社会で人の上に立つ女性が多いのは、男女を問わず頼りになる人を選ぶ結果である。ただし、この種の統計は見たことがない。

ここで思うに、女性にシッカリ者が多い理由は南国の気候にあると思う。古来、女性は手抜きができない子育てに追われる。しかし、たとえばほっておいても年に2、3回も収穫できる稲作では、男性は木陰でゲームや噂話をしながら容易に自然の恵みを手にすることができる。豊かな自然の恵みで食うに困らない生活環境のもと、子供さえできればグウタラな夫をリストラ(離婚)、老後は子供に頼るという女性もでてくる・・・これは一種の「生活保障システム」、筆者はこの「生き方」に当てはまるケースをたびたび見聞きした。

話しを戻すが、製造現場の一人ひとりには“持ち場”がある。その“持ち場”、たとえば倉庫の荷受け場や部品の加工場では、そこで取扱う品物をチェックし、良品と不良品の数量を記録する。工場では、良品だけを次の工程に引き渡すという不文律がある。自工程で発生した不良品を次工程に引き渡すと次工程が迷惑する。もし、気付かずに不良品を加工すれば、その仕事はムダになる。

コモディティー化した家電製品や車の製造現場は、先進国や途上国の工業団地だけでなく東南アジアの田舎のボロ工場までに広がっている。そこで働く人々はさまざまな人種と風俗習慣の男女、もちろんその一部は日本国内の工場と日本人である。

筆者が工場で接した人びとの共通点は「無言で手早い仕事」だった・・・一人だけ遅いと工場全体のリズムが狂うので無駄口の暇もない。それは彼らの“持ち場”に対する責任感と一種の誇りでもある。いい加減な仕事は周囲の仲間からはじきだされる。それは、グループ作業に生じる本能的は自浄作用、いわば「自律的なリストラ」である。

その本能は、遠い昔の狩猟時代に由来するものであり、現代のあらゆる人種に共通すると筆者は信じている。タイでは「はじきだされる」のはいつも男性作業員、しかもそれは「インフォーマル(正式でない)」な形、つまりいつの間にか「来なくなる」だった。・・・この種の欠員を即刻補充するために、常に10~20人の余剰人員を抱える工場もあった。(従業員300人程度の人事課長談)

世界の需要を満たす量産品、とりわけ家電製品や車のブランド名は日本やアメリカなどである。しかし、製造国は先進国から途上国にわたっている。いわば、先進国の工業製品を世界中の人びとがその便利さを享受する・・・世にいうグローバル化、それは80年代の先進国から途上国への工場進出で始まった。

その中身は、製造現場の担当者が素早く不良品を工程から取り除く作業である・・・これは、工場の昔から決まり文句:「(製品の)品質を(製造工程で)作り込む」である。ここで注目すべきは、途上国の人びとは文明の利器を与えられるのではなく、彼ら自身が作業者になって、自分の手で品質を作り込んでいるという点である。

続く。

【おことわり】

昨年末(2015)に突然、孫・娘・筆者の3世代が揃ってヒューストン大学を訪れるという話が持ち上がった。その旅行は、今年(2016)6月下旬にヒューストン大学のサマースクールに参加する孫に付添うためである。

この突然の話で、次回(2016/5)は本筋から脱線して「途切れない糸」、次々回(2016/7)は「ヒューストン再訪」を数回に分けて紹介する。その後、日本の将来に復帰する。

「途切れない糸」は、「船乗りの発憤(1963)」から次々回の「ヒューストン再訪」まで50年以上も続く目に見えない糸、途中で切れそうになったり時には忘れたり、しかし今も続く不思議な絆の話である。以上