2.現状分析と改善提案

ここでは、現状調査で見つけた問題の分析と改善提案の方法をサンプルで説明する。

(1)問題の整理と分析

ヒアリング中に見つけた問題(Issue)は、業務フローの右端の摘要欄にその内容を説明する。すべての調査を終えたとき、業務フローから問題だけをエクセル(Excel)でコピーして一覧表にまとめる。下の表は一覧表のサンプルである。

問題の一覧表(サンプル)

出典:筆者著“生産管理の理論と実践” COMM Bangkok、2010

サンプルの左端に示す「分野」「Issue No.」「問題の内容」は業務フローからコピーしたものである。右端の「原因機能」は問題の原因になっている機能である。サンプルに示した原因機能の他に必要な機能があれば追加して良い。

たとえば、上のサンプルのIssue 1-1(問題1-1)は、「基礎情報」「見積り・受注」「原価計算」の不備による問題と仮定する。したがって、これらの欄の○印を付けた。この要領ですべての問題の原因を特定して、該当する機能に○印を付ける。

(2)改善提案

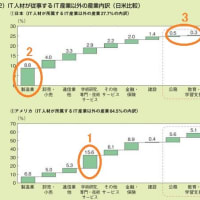

すべての問題の原因を特定し終えたとき、類似した問題をグループ化して、改善策を検討する。このとき、原因機能別の○印の数をサンプルに示すようなグラフにして、今 工場で起こっている問題の傾向を読み取る。また、工場の整理整頓や従業員の態度なども参考にする。

さらに、ヒアリング中に頭の中で模索していた改善案を、ここに整理した情報にもとづいて具体的な改善提案へと発展させる。

具体化した改善提案に番号を付けて、下の表に示すような「改善提案の一覧表」を作成する。この表は、改善提案とその提案が解決する問題を示している。また、それぞれの改善提案の具体的な内容、改善に必要な日数の推定、期待効果、推定コストをA4版用紙2~3ページにまとめる。このとき、改善提案を業務改善とシステム改善に分けておく。

改善提案の一覧表(英語版のサンプル)

外国での現状分析は、サンプルのように現地社員も理解できる英語で記述するのが望ましい。英語で記述すれば、日本語から現地語への翻訳の手間とコスト、さらに誤訳なども防止できる。

次に、改善提案の優先順位を決定する。この決定には関係者全員が参加する。

これは経験則になるが、業務とシステムの改善からそれぞれ3つの改善を、優先順位の高い順に選択する。改善提案を6つに絞り、担当者(業務と兼任)を指名して、正式なプロジェクトとして提案を実行する。残りの提案は、関係者の課題として自発的な改善活動に委ねる。

以上、現状分析の手順を簡単に説明した。この方法は、工場に限らずあらゆる業界に応用できる。

最後に、過去の経験から次の点をアドバイスする。

1)現状分析は、最初から最後の改善提案までを一人の分析者で実施するのが望ましい。

理由:

1.複数の分析者が分業すると判断に個人差が生まれ、現状分析の一貫性が損なわれる。

2.複数では、その日のヒアリングをその日中に業務フローに仕上げるのは困難になる。

3.チームワークの報告書は分厚く、かつ総花的になる。しかし、中身の切れ味は悪い。

2)ヒアリングは工場と事務所の直接作業者からだけ、管理職からはヒアリングしない。

ただし、実務をこなす管理職からのヒアリングは実施する。

理由:

1.現在のあるがままの姿を調査するのが目的である。むろん結果は管理職に知らせる。

2.日本では、本音と建前を注意深く識別する。

3.ヒアリングでは、自由回答型質問(Open-ended Questions)を多用しない。

例:あなたはどう思いますか?

次回の現状分析4は、タイの日系工場の改善事例を紹介する。