3-2 業務改善の事例

工場では、品物の入庫はプラス(+)、出庫はマイナス(-)、それぞれの残数を在庫数という。その計算は足し算と引き算に過ぎないが、在庫数を正確に把握することは意外に難しい。

ここでは、製品在庫を正確に把握できるようになったタイの日系工場の事例を紹介する。

(1)専門語の説明

1)直接材料と間接材料・・・「生産管理の理論と実践」の「試し読み」4ページ参照

工場で使用する材料は、直接材料と間接材料に分けて管理する。

直接材料=素材、化成品や電子部品など、製品の材料として使用する購入品である。

直接材料は、半製品(仕掛品)を経て製品(完成品)に仕上げられる。

直接材料、仕掛品、完成品の在庫数と金額は生産計画や財務諸表の基礎データになる。

間接材料=潤滑油、工具、包装材や事務用品など、工場に必要な資材である。副資材ともいう。

間接材料の在庫は必要に応じて管理する。在庫管理が必須でないので、ここでは議論しない。

2)品目テーブル

品目テーブルは、完成品、仕掛品、直接材料の一つ一つの品目の名称、品目コードや価格情報

などの一覧表。このテーブルは完成品受注、材料購入、生産計画、在庫管理に利用する。

一覧表のデータ件数は、小さな工場で数千件、大きな企業では70万件を超えるケースもある。

(2)事例の説明

この日系工場の製品は機械部品、生産量は月当たり数百万個だった。会計処理はパッケージソフト、在庫や生産管理などの業務はエクセル(Microsoft社の表計算ソフト)で管理していた。

毎月末の棚卸で完成品、仕掛品、直接材料の数量と金額を把握する。したがって、会計処理には問題はなかった。しかし、月末だけの在庫把握は、生産管理にさまざまな弊害をもたらした。たとえば、不要不急の完成品を作り過ぎる、計画的な前倒し生産で工程負荷を平準化することが困難などの問題だった。

現状分析の結果から、トップマネージメントは次のような手順で製品在庫の精度改善に乗り出した。

改善策

1)品目テーブル(約5,000件)のクリーニング

正体が不明な品目、過去の試作品、生産打切りで在庫が存在しない品目などを隔離した。

2)現場担当者の協力

生産現場のオペレーターと倉庫の担当者一人ひとりの協力なしには、在庫の精度は向上しない。

理由を説明して、全員の協力を要請した。

3)在庫の一元管理

工場内には、直接材料や完成品の在庫テーブル(エクセル)があちこちに分散していた。しかも、

どれも信頼できるデータではなかった。

そこで、在庫テーブルをサーバーに集約し、特定の担当者が定時に入出庫データを入力した。

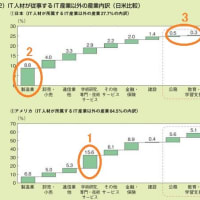

4)完成品、直接材料、仕掛品の順序で在庫精度を改善

完成品は顧客に出荷する製品、その出荷数が正しくなければ工場の信用問題になる。

先ず完成品在庫に焦点を絞って改善する。次に直接材料、最後に仕掛品の在庫を改善する。

(完成品、直接材料、仕掛品の在庫を同時に改善しようとすると失敗する・・・経験則)

下の図は、ステップ1で完成品、次に直接材料、最後に仕掛品の在庫改善へと進む方針を示している。

ステップ1:完成品の在庫精度改善

完成報告の品目と数量で完成品在庫(+)

出荷報告の品目と数量で完成品在庫(-)

ステップ2:直接材料の在庫精度改善

具体的な方法は図に示すとおり

ステップ3:仕掛品の在庫精度改善

具体的な方法は図に示すとおり

製品在庫の精度改善

結果

1)平均百数十万個の完成品在庫で月末棚卸の誤差が100個前後になった。このような精度が6ヶ月

以上続き、管理体制も定着した。“やればできる(can-do spirit)”という自信と誇りが、現場の人々

に芽生え始めた。

2)完成品在庫(エクセル)をサーバーに一元化したので、各担当者が抱えていた在庫テーブルは不要

になった。担当者たちは、在庫管理から解放され、本来の仕事に専念できるようになった。

3)在庫数を正確に把握する。それは、最終目的ではなく、臨機応変かつ的確な生産活動の基本条件

との認識が工場に広がった。それは個人プレーでなく、組織的な行動ではじめて実現すると人々

は実感した。

4)完成品在庫での自信は直接材料を改善しようという意欲に繋がり、職場が明るくなった。

今回で改善事例の紹介を終え、次回から日本の製造業のグローバル化に話を進めて行く。次回は、先ずグローバル化の前提となる工場のビジネスモデルを再確認する。