こんにちは!株式会社ムラタの村田洋介です!!

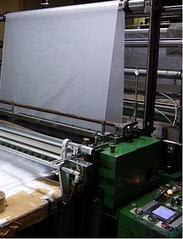

私は出張で香川県に来ておりますが、社内では製袋機の組み立てと試運転が行われております。

動作的には問題はないのですが、動きに微調整を加えたいとき弟の雄三が細かな手直しをしてくれております。

まだ私の指示通りに行うことが多いのですが、自分の判断で手直しをしてくれたらと思います。またこの状況を生かし、私が出張に行けない場合など雄三が現地へ行き連絡を取り合いながら直せればと思います。

さて、先週のことですがキーエンスより東日本大震災で出荷が止まっていたキーエンス製4インチタッチパネルの出荷が順次始まったと連絡がありました。

私のところに入った連絡では6月27日より正常化するそうです。先立って発注をした4インチタッチパネルに関しては先週に納品されてましたので確実に復興してきていると感じます!!

▲KEYENCE製4インチタッチパネル

そんな中気になる点がひとつあります。ヨーロッパへ輸出する際に義務付けられているRoHS対応商品ですが、これが当面の間非対応になると言う事です。

国内で使用には問題はありませんが、RoHS対応製品の使用をご要望のお客様においてはお問い合わせください。

代替え品を含めご提案させていただきます!!

私は出張で香川県に来ておりますが、社内では製袋機の組み立てと試運転が行われております。

動作的には問題はないのですが、動きに微調整を加えたいとき弟の雄三が細かな手直しをしてくれております。

まだ私の指示通りに行うことが多いのですが、自分の判断で手直しをしてくれたらと思います。またこの状況を生かし、私が出張に行けない場合など雄三が現地へ行き連絡を取り合いながら直せればと思います。

さて、先週のことですがキーエンスより東日本大震災で出荷が止まっていたキーエンス製4インチタッチパネルの出荷が順次始まったと連絡がありました。

私のところに入った連絡では6月27日より正常化するそうです。先立って発注をした4インチタッチパネルに関しては先週に納品されてましたので確実に復興してきていると感じます!!

▲KEYENCE製4インチタッチパネル

そんな中気になる点がひとつあります。ヨーロッパへ輸出する際に義務付けられているRoHS対応商品ですが、これが当面の間非対応になると言う事です。

国内で使用には問題はありませんが、RoHS対応製品の使用をご要望のお客様においてはお問い合わせください。

代替え品を含めご提案させていただきます!!

■左)改造前_右)改造後■

■左)改造前_右)改造後■