おはようございます!株式会社ムラタの村田洋介です!

今日は作業は休みです!少ししなければならないことがありますが基本的には休日です!

偶然にも甥っ子が習っている和太鼓の実演があるので見てこようと思います!

ちなみに和太鼓のユニット名は『村田兄弟』!!!そのまんまです(笑)

それでは明日からの仕事にむけて、しっかりと休日を楽しもうと思います!

今日は作業は休みです!少ししなければならないことがありますが基本的には休日です!

偶然にも甥っ子が習っている和太鼓の実演があるので見てこようと思います!

ちなみに和太鼓のユニット名は『村田兄弟』!!!そのまんまです(笑)

それでは明日からの仕事にむけて、しっかりと休日を楽しもうと思います!

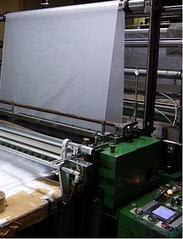

■左)改造前_右)改造後■

■左)改造前_右)改造後■