3-1 業務改善の事例---標準品と非標準品

効率的な生産活動は工場の至上目標と考えられ勝ちだが、必ずしもそうではない。時には、効率化はNG(No Good/No Go:エヌジー:だめ)というケースもある。

よくある話だが、オペレーターチームの努力で生産設備の稼働率が上がった。そこで、そのチームは改善提案制度の努力賞を受賞した。しかし、期末棚卸で、その工程で生産した製品が多量に売れ残っていることが判明した。その原因は生産計画のミスだが、これでは、せっかくの努力賞が気まずいものになる。

このように、製品の売れ行きが悪ければその製品を減産し、最悪の場合は生産を打切る場合もある。

かつて、米国系の工場で採算性が悪い製品を打切ったケースがあった。すでに時効ともいえるが、この話の現状分析の結果と改善策は特異だったので、ここに簡単に紹介する。

(1)専門語の説明

1)顧客満足度(Customer SatisfactionまたはCustomer Satisfaction Index)

自社に対する消費者の評価を、次の項目について調査する:営業担当者と技術者の対応、アフター

サービス、製品、販売方法、購入手続きなどの過去、現在、未来の評価

2)顧客ニーズ(Customer Needs and Wants)

顧客のニーズ(要望)に関する興味深い文章を次に紹介する。

"The customer is always right if she thinks she is right."(お客様が、自分は正しいと考えている

限り、お客様は常に正しい)・・・シカゴの百貨店Marshall Field社の従業員マニュアルより

出典:P.11, Philip Kotler, "Marketing Management," Prentice-Hall, New Jersey, 1967

筆者注:"The customer is always right,,,"この文章が“お客様は王様(神様)”の原典のようだ。

(2)事例の説明

この事例は、アメリカのグローバル企業の日本工場の話、製品は電子部品だった。

日本で生産する製品は標準品だったが、顧客ニーズに応えて追加加工と細かな性能検査を必要とする非標準の特別仕様品も生産していた。この性能検査には数週間の耐久テストも含まれていた。

また、非標準品の中には、過剰品質と思われるものもあった。しかし、それは顧客の要望であり、要望に応えることがメーカーの務めという考え方が強かった。当然、非標準品は、顧客満足度の向上には貢献するが、手間が掛かる割には、収益性は良くなかった。

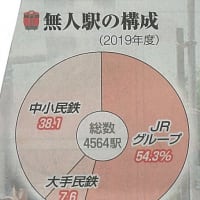

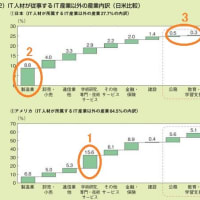

そこで、製品を大きく標準品と非標準品に分けて、売上高と作業量を分析した。分析の方法は省略するが、過去1年のデータから工場、営業と技術部門の作業量を推定した。分析の結果、下のグラフに示すような事実が明らかになった。たったの4%の売上に対して、30%もの工数を費やしていると。

標準品と非標準品の違い

非標準品は、手間の掛かる製品との認識が社内にあったが、その度合いを数値で表したのは初めてのこと、誰もがこのグラフにショックを受けた。

この結果について、さまざまな議論が日米で起こった。もし非標準品を提供しなければ、顧客満足度が低下する。その影響は4%の売上げ減に止まらず、非標準品が入手できなければ、標準品も買わないという負の相乗効果が働き、売上げが10%以上減少するとの悲観的な予測もあった。

改善策

1)改善策は、業務改善ではなく、非標準品の削減に焦点を合わせた。

2)営業と技術から顧客に代替標準品の説明、また十分な時間的な余裕をもって標準品への切替え

を要請した。この要請は、顧客に不利をもたらせるものではない。また、工場が手抜きするため

の要請でもない、この2点に理解を求めた。

3)アメリカに出荷検査の強化と新しい高性能の標準品の開発を要望した。

結果

1)少しずつであるが、非標準品が在来の標準品と新製品に切替えられ始めた。

2)それにともなって非標準品に必要な機器と作業が減少、作業スペースにも余裕がでてきた。

3)やがて、標準品の性能も向上し、数年後にはほぼ標準品だけになり、総売上高も以前より増加

した。

次回は、業務改善には改善の順序があることを示す簡単なタイの事例を紹介する。