昨日は、11年前にお買い上げ頂いたバッグの修理です。

どうも、転んだ拍子にバッグの上に乗ってしまったらしく、側面が大きく折れてしまいました。

お客様も、申し訳なさそうに、「治りますか?」と、不安げに持ってきたものです。 こちら側が、15センチほど折れてしまっています。

こちら側が、15センチほど折れてしまっています。

反対側も、相当重症です。

使い込んだバッグは、それぞれ年月や使い方によって、風合いが違っています。

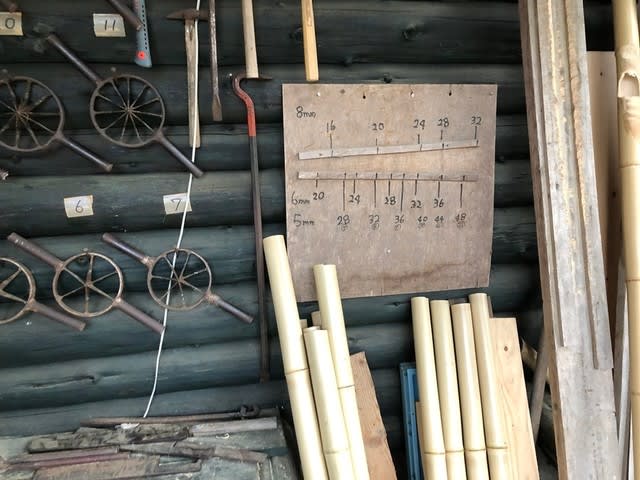

先ず、使い込んだバッグに似たようなヒゴの色を探す事から始まります。

私の工房では、色々なサイズのヒゴが、古い物から新しい物まで、沢山取ってあります。

その中から、色合いの似たものを見つけ出し、修理に使います。

ベキベキに折れた所に、新しいヒゴを差し、網目を繋ぎ合わせて行きます。 こんな状態になります。

こんな状態になります。

まだ、この時は、差し込んだヒゴの余分は切っていません。

これには、訳があるのですが・・・・

全部差し終わった後、余分な部分を切り取ります。 この状態で、差しヒゴが少し茶色く感じますが、これは、この後の漆を塗った後を計算しているのです。

この状態で、差しヒゴが少し茶色く感じますが、これは、この後の漆を塗った後を計算しているのです。

修理が裏表、全て終わり、角の足も付け替えました。

最後の漆塗りなのですが、修理箇所だけ漆を塗ると、他の部分と違和感が出ますので、バッグ全体に漆を塗り直し、イボタの蝋をすり込んで行きます。

出来上がりました。 途中経過はこんな感じでした。

途中経過はこんな感じでした。 どんな形に成ろうと、修理いたします。

どんな形に成ろうと、修理いたします。

このブログの応援をこめて、下のバナーを ポチッと押して下さい!

ワンクリックありがとうございました。

先日、出張先で預かって来た波網代のハンドバッグ、縁の所に乗ってしまい折れてしまっていました。10年以上、お気に入りで使って頂いて居るバッグです。

出張から戻って、修理いたしました。 左から、

左から、

1、お預かりした時の状態、

2、手を外し、内布を剥がしている状態

3、折れた縁を外した状態です。 次の写真は左から

次の写真は左から

4、新しい縁を取り付けた状態

5、縁に籐巻きをした状態

6、仕上げの漆を塗り、元々付いて居た巾着を取り付けた状態。

修理出来ました。

私ども工房オンセでは、5年間の無料修理保証をしています。

竹のバッグは、飾っておくものでは無く、普段使いして頂くものです。

使っているうちに、今回の様なアクシデントがあったり、使い込むことで摩耗することがあります。

そんな時にも、安心して使って頂けるように修理保証しているのです。5年以上経ったものには、修理代実費で修理させて頂いて居ます。

このブログの応援をこめて、下のバナーを ポチッと押して下さい!

ワンクリックありがとうございました。

お客様からのオーダー品のバッグを作って居ます。

今回は、「竹ヒゴの本数を 黒2:茶1の比率で、作ってほしい」というオーダーです。

お客様にとっては、簡単な事で、ただ単に、ヒゴの比率を変えるだけと思うのですが・・・・・

これが、そう簡単には行かないのです。

2:1にするということは、このバッグの全体の本数が、3の倍数でないと模様が繋がらないと云う事です。

また、角を起こす時、横向きのヒゴと、縦向きのヒゴとの模様が、繋がらないといけないのです。

すると、ちょっと専門的になってしまうのですが、長枡網代の場合、中央部分の本数を何本にするか?

角を崩してからの本数を何本にするか?

物凄く複雑な事になってしまいます。

頭の中で、幾何学模様を作って、考えて行くのですが・・・・・非常に難しい話です。

遂に、考えていても訳が判らなくなってしまうので、荷造り紐に色を付けて、実際に起こしてみることにしました。 実際に編んでみると、色々な事が判ってきます。

実際に編んでみると、色々な事が判ってきます。

縦長になる、中央部分のヒゴは、「3の倍数+1」でなければならない。

角を崩してからの本数も、「3の倍数+1」でなければならない。 では、以上の三つの条件が重なり、お客様から要望のある大きさにするには、全体の本数と、1本1本のヒゴの太さを幾らにしなければ為らないのか?

では、以上の三つの条件が重なり、お客様から要望のある大きさにするには、全体の本数と、1本1本のヒゴの太さを幾らにしなければ為らないのか?

そして、今回、割り出したのが、ヒゴ巾2.9㎜で210本のヒゴを使うと、全ての条件を満たしていました。

あ~~~(;^_^A

竹細工って、バカでは出来ませんね、ある程度頭を使うのね~!

ちゃんと、模様が繋がりました。

このブログの応援をこめて、下のバナーを ポチッと押して下さい!

ワンクリックありがとうございました。

朝、トントントンと、まな板の上で野菜を切る音がして、コトコトコトと、鍋の蓋がコトコトコトと音を発てている、 そんな音に、小さなころの思い出が被さってくると、云われますが・・・・・

我が家のそんな思い出の音は、

「竹を磨く音」なんです。

このシュ~、シュ~という音が我が家のソウルサウンドに為るのかも知れません。

この竹磨きという作業は、竹の表面のエナメル質を削り取る作業なのですが、けっこう力が要ります。

磨き包丁という、竹細工独特の彎曲した包丁で、表皮を削って行くのです。

私は、夕方にこの竹磨きの作業をすることが多く、母屋で晩御飯の準備をしている妻が、この音を聞きながら夕食を作るのが、原風景に為っているようです。

日常の何気ない音や、風景、そんな中にそれぞれの記憶や思い出が刷り込まれているのでしょう。

このブログの応援をこめて、下のバナーを ポチッと押して下さい!

ワンクリックありがとうございました。