HMA-9500の修理が終わりました。最初に、頭が潰れたりして抜けなくなったネジを抜き取るツール↓の紹介から。

画像のように、ビス抜きビットむという名前で市販されています。ドリルの正回転で頭の潰れたネジに穴を開けるビットと、逆回転で抜き取るビットの組み合わせです。画像のようにキレイに抜けました。

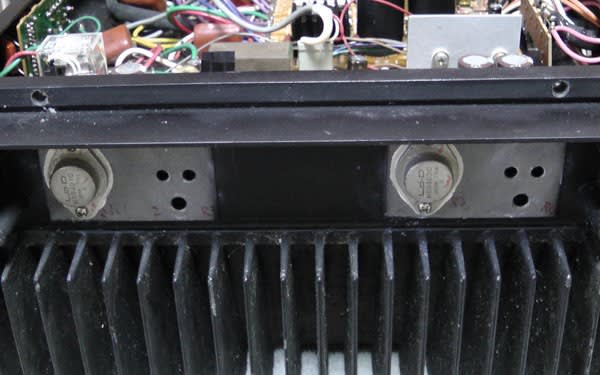

HMA-9500の終段MOS-FETはTO-3というパッケージで、ケースがソース端子を兼ねているので絶縁には気を遣います。TO-3タイプは、絶縁のためにマイカ(雲母)を薄くしたものをケースとヒートシンクの間に挿入しますが、熱伝導を良くするために放熱グリースを塗ります。

このグリースは古くなると硬くなり、特性も悪くなるので交換するのですが、マイカの両面にグリースを塗って、MOS-FETやヒートシンクとの間に隙間ができないようにします。隙間ができると熱伝導が悪くなるのは、コンピュータのCPUとヒートシンクの関係と同じです。グリースも同じものでいいのですが、アンプの場合は導通のないものを使わないとショート事故の元になります。

最初の画像↑は、左が古くなって硬化したグリースが付着したもので、MOS-FET側は波型にボコボコになっています。マイカのヒートシンク側も似たようなもので、これは取り付ける際にグリースの厚みが不均等だったことを表しています。右側は、ティッシュペーパーで古いグリースを拭き取ったMOS-FETとマイカ。

アンプのメーカーでは時間をかけられないので、基本的にグリースをべったり塗って押し付けているようです。それで、差込口などにも入り込んだりして、ゲートやドレインの端子に付着していることもあります。これでは接触抵抗が大きくなるので、僕は基本的に少量を丁寧に薄く塗る主義を取っています。密着性さえ確保できたら、グリースは薄いほうが良いのですから。

僕が塗ったもの↑は、マイカとの間に空気層が見られません。MOS-FETはソース端子を兼ねたネジでヒートシンクに押し付けられるので、マイカのヒートシンク側もグリースは少量で大丈夫です。MOS-FETを取り付ける前に、端子やケースの汚れ落としとサビ落としと、差し込みソケットの清掃と、無駄なグリースの拭き取りは大切です。綿棒や歯間ブラシで清掃します。

マイカにもグリースを塗った取り付け直前のMOS-FET

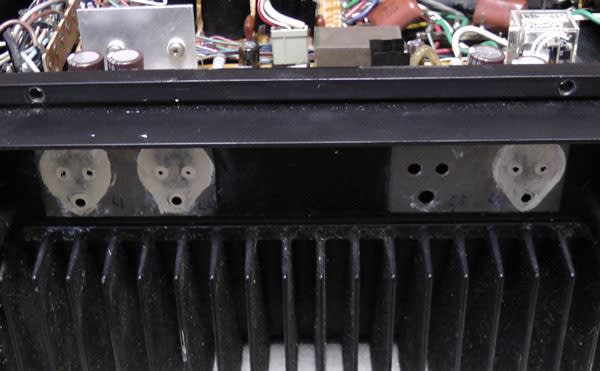

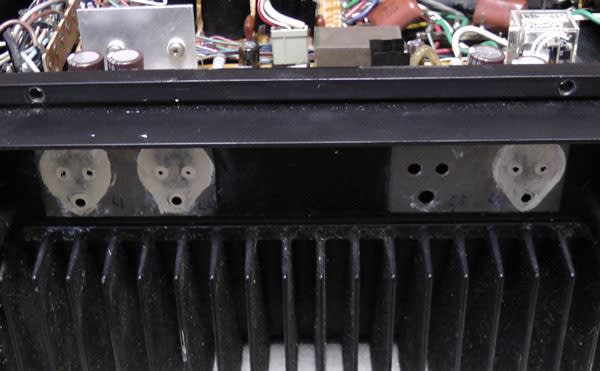

MOS-FETを外した直後

ムンクの叫びかエイリアン(河童)の顔にも見える

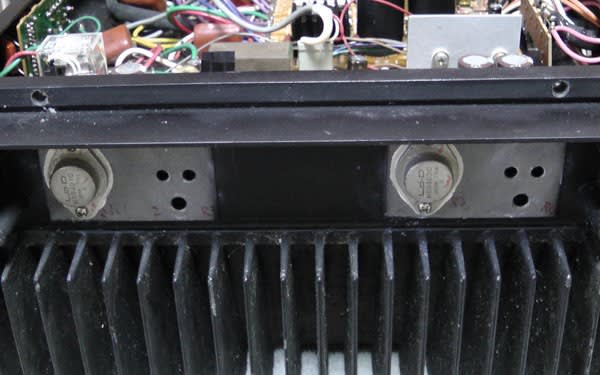

キレイに清掃した後で再取り付けしたMOS-FET

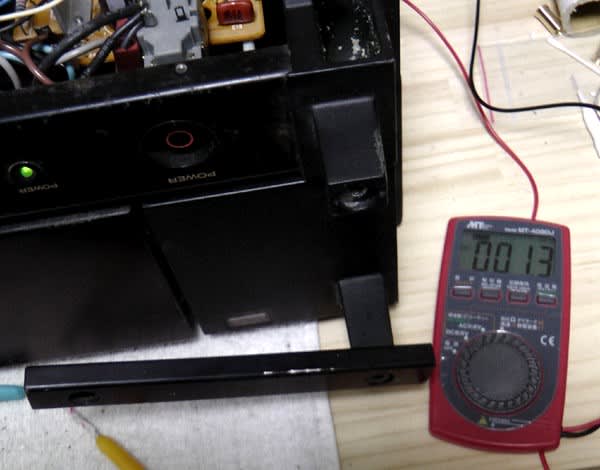

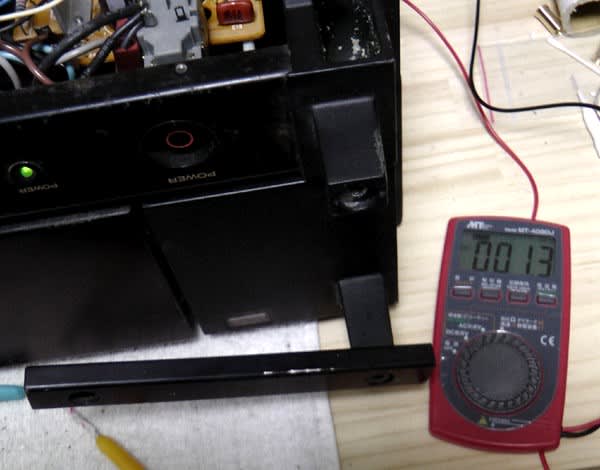

MOS-FETの取り付けは手間隙がかかるので、本来の左右合計8個の半分にした4個でも1時間半はかかります。4個だとパワーは半分ですが、音質は粗さが減って良くなります。それを証明するのが、出力への直流漏れを測るもので、2つのテスターで、Lチャンネル1.3mmV、Rチャンネル0.001V(1mmV)となっています↓。50mmVなら問題なしとされているので、ここまで追い込めれば文句なしです。

Lチャンネル

Rチャンネル

このように直流漏れを限度一杯まで減らすことが出来るのは、トランジスタの増幅率を選別して合わせた効果です。修理前のは随分とずれていました。調整用トリマも交換して微調整が可能になりました。

それから、最後に電源周りのケーブルが切れかかっているのを発見↓。6ヶ所のうち4ヶ所は、外して被覆を剥き直してから再ハンダ修理。なぜ切れかかっていたのかというと、線をラグに巻きつけてからハンダ付けしているので、複数の線を束ねるときに、線に無理な力が加わるからです。ハンダさえしっかりしていれば、無理に巻きつける必要もありません。

半分切れていた

フロントパネルのネジが切れた取っ手ですが、このように直りました↓。とは言っても、リアパネルのネジをズルコして持ってきたもので、この頭が大きくてネジ径が細いタイプの六角穴付ボルト(キャップボルト)は市販品にはなく、アンプのためにわざわざネジ屋さんに発注するとも考えられないので、メーカーでも日立の家電か何かの流用ではないでしょうか。ちなみに、9500は愛知県の豊川工場製です。

ボトムの脚の一つがフェルトのクッションが無くなっていました↓。応急処置でゴムを2枚貼ってみました。サイズが合わないのでもう一回り大きいのが良いです。でも、脚はできれで真鍮製に換えたいところ。ハンズなどで売っている真鍮の薄い円筒に穴を開け、ネジの頭の高さだけゴムなどを貼れば簡単にできます。

最後にMOS-FETの取り付けてある場所にカバーを被せて完成ですが、片方の内側が塗料が落ちてくるほど劣化していました。恐らくは高熱で変質したものと思われます。前のオーナーの修理もいい加減でしたから。

スピーカー端子が1個曲がっていますが、実用には問題はなく、問題を探せば、電源を入れるときにパチっと小さいノイズが発生する程度です。電源スイッチは分解していないので、おそらく汚れがあるのだと思います。気になるようなら、個別スイッチ付きのパソコン用コンセントで、コンセント側でオン・オフすれば安心です。

修理完成

29日 追加

やはりパチッというノイズが気になるので、電源スイッチも分解清掃しました。ただ、スイッチに並列に挿入されているショックノイズを吸収するスパークキラーはサトー電気が定休日で交換できず、この交換は明日以降になります。

このスイッチは左右2系統のうちの一つしか使われていないので、今使っている方がダメになっても、反対側の端子に接続し直せば大丈夫だと思います。

エフライム工房 平御幸

画像のように、ビス抜きビットむという名前で市販されています。ドリルの正回転で頭の潰れたネジに穴を開けるビットと、逆回転で抜き取るビットの組み合わせです。画像のようにキレイに抜けました。

HMA-9500の終段MOS-FETはTO-3というパッケージで、ケースがソース端子を兼ねているので絶縁には気を遣います。TO-3タイプは、絶縁のためにマイカ(雲母)を薄くしたものをケースとヒートシンクの間に挿入しますが、熱伝導を良くするために放熱グリースを塗ります。

このグリースは古くなると硬くなり、特性も悪くなるので交換するのですが、マイカの両面にグリースを塗って、MOS-FETやヒートシンクとの間に隙間ができないようにします。隙間ができると熱伝導が悪くなるのは、コンピュータのCPUとヒートシンクの関係と同じです。グリースも同じものでいいのですが、アンプの場合は導通のないものを使わないとショート事故の元になります。

最初の画像↑は、左が古くなって硬化したグリースが付着したもので、MOS-FET側は波型にボコボコになっています。マイカのヒートシンク側も似たようなもので、これは取り付ける際にグリースの厚みが不均等だったことを表しています。右側は、ティッシュペーパーで古いグリースを拭き取ったMOS-FETとマイカ。

アンプのメーカーでは時間をかけられないので、基本的にグリースをべったり塗って押し付けているようです。それで、差込口などにも入り込んだりして、ゲートやドレインの端子に付着していることもあります。これでは接触抵抗が大きくなるので、僕は基本的に少量を丁寧に薄く塗る主義を取っています。密着性さえ確保できたら、グリースは薄いほうが良いのですから。

僕が塗ったもの↑は、マイカとの間に空気層が見られません。MOS-FETはソース端子を兼ねたネジでヒートシンクに押し付けられるので、マイカのヒートシンク側もグリースは少量で大丈夫です。MOS-FETを取り付ける前に、端子やケースの汚れ落としとサビ落としと、差し込みソケットの清掃と、無駄なグリースの拭き取りは大切です。綿棒や歯間ブラシで清掃します。

マイカにもグリースを塗った取り付け直前のMOS-FET

MOS-FETを外した直後

ムンクの叫びかエイリアン(河童)の顔にも見える

キレイに清掃した後で再取り付けしたMOS-FET

MOS-FETの取り付けは手間隙がかかるので、本来の左右合計8個の半分にした4個でも1時間半はかかります。4個だとパワーは半分ですが、音質は粗さが減って良くなります。それを証明するのが、出力への直流漏れを測るもので、2つのテスターで、Lチャンネル1.3mmV、Rチャンネル0.001V(1mmV)となっています↓。50mmVなら問題なしとされているので、ここまで追い込めれば文句なしです。

Lチャンネル

Rチャンネル

このように直流漏れを限度一杯まで減らすことが出来るのは、トランジスタの増幅率を選別して合わせた効果です。修理前のは随分とずれていました。調整用トリマも交換して微調整が可能になりました。

それから、最後に電源周りのケーブルが切れかかっているのを発見↓。6ヶ所のうち4ヶ所は、外して被覆を剥き直してから再ハンダ修理。なぜ切れかかっていたのかというと、線をラグに巻きつけてからハンダ付けしているので、複数の線を束ねるときに、線に無理な力が加わるからです。ハンダさえしっかりしていれば、無理に巻きつける必要もありません。

半分切れていた

フロントパネルのネジが切れた取っ手ですが、このように直りました↓。とは言っても、リアパネルのネジをズルコして持ってきたもので、この頭が大きくてネジ径が細いタイプの六角穴付ボルト(キャップボルト)は市販品にはなく、アンプのためにわざわざネジ屋さんに発注するとも考えられないので、メーカーでも日立の家電か何かの流用ではないでしょうか。ちなみに、9500は愛知県の豊川工場製です。

ボトムの脚の一つがフェルトのクッションが無くなっていました↓。応急処置でゴムを2枚貼ってみました。サイズが合わないのでもう一回り大きいのが良いです。でも、脚はできれで真鍮製に換えたいところ。ハンズなどで売っている真鍮の薄い円筒に穴を開け、ネジの頭の高さだけゴムなどを貼れば簡単にできます。

最後にMOS-FETの取り付けてある場所にカバーを被せて完成ですが、片方の内側が塗料が落ちてくるほど劣化していました。恐らくは高熱で変質したものと思われます。前のオーナーの修理もいい加減でしたから。

スピーカー端子が1個曲がっていますが、実用には問題はなく、問題を探せば、電源を入れるときにパチっと小さいノイズが発生する程度です。電源スイッチは分解していないので、おそらく汚れがあるのだと思います。気になるようなら、個別スイッチ付きのパソコン用コンセントで、コンセント側でオン・オフすれば安心です。

修理完成

29日 追加

やはりパチッというノイズが気になるので、電源スイッチも分解清掃しました。ただ、スイッチに並列に挿入されているショックノイズを吸収するスパークキラーはサトー電気が定休日で交換できず、この交換は明日以降になります。

このスイッチは左右2系統のうちの一つしか使われていないので、今使っている方がダメになっても、反対側の端子に接続し直せば大丈夫だと思います。

エフライム工房 平御幸

アンプの修理お疲れ様でした。

ネジを抜き取るツールは、私も欲しくなりました。

グリースの塗り方やハンダの付け方ひとつで、故障の原因になるのですね。先生が塗ったのは、綺麗です(`・∀・´)

先日スピーカーを分解したところ、ユニットの端子にお団子のようにハンダが接着してありました。既製品でもこうなんだと思いましたが、自分でスピーカーを作る時は、適量で素早く作業しなければと思いました。

MOS-FETを外した痕は、ムンクの叫びにそっくりですねw

マイカも外したものは埴輪の顔にも見えますw

http://blog.goo.ne.jp/te-reo/e/533ae868ebde8f4bd4a730b2acd844b0

ボロボロのアンプを修理すると達成感が違います。瀕死の患者を救ったドクターと似ているのかもしれません。

アンプ修理は内科ではなく外科なので、知識だけではない応用力が求められます。1台修理する度にスキルアップが自覚できるのが魅力です。

ハンダのお団子は熱すぎたんですね。コテを冷やすのはメンドイので起こりがちです。

ムンクの写真は、ちょっとかわいいと思いました!

アンプは、少しの工夫で音が全然違うみたいですが、きれいな製品を大量生産するのは難しそうですね。

買って終わりじゃなくて、オーナーの力量で変わりそうですね。

機械の仕組みはまだよくわかりませんが、先生がアップしてくださる機械の中身を見ているとなんだか綺麗だなあとか可愛いと思います(ムンクとかw)。

アンプ修理がドクターの治療に似ているというお話には成程と思いました。だから自分で機械を組み立てたり修理する人はモノを大切に扱うし、使い捨てにする人はなにかにつけて扱いが雑なのかなと。

メンテナンスの仕方がわからなくて、使い捨てにした道具は数知れず…。今でも胸が痛みます。色々と勉強して、日本人らしく本当にモノを大切にできるようになりたいです。

ムンクはなかなかシュールですが、隠れているもう一つの穴を見せないのがトリック。

アンプの音は、パーツと回路と重さで決まりますが、大切に使われたアンプは長持ちして、修理するのにも楽ですね。下手に改造されたのが一番大変。

ひなたさんおはようございます。

医者の不養生という名言もあります orz

アンプに使われているパーツはカラフルで、必要もないのに買いたくなって困ります。大切なパーツは桐箱で保管しないと。錆が出ますから。