ナノインプリントリソグラフィー装置を発売。極端紫外線(EUV)露光装置

に比べて低価格・低消費電力を訴求する(出所:キヤノン)

![]()

キヤノンの半導体露光装置事業がかつての勢いを取り戻している。

フッ化アルゴン(ArF)液浸露光装置や極端紫外線(EUV)露光装置を事業化できず、オランダASMLやニコンとの開発競争に敗れた同社。ところがここにきて、生成AI(人工知能)を支える先端パッケージング向けの市場を総取りしている。

ナノインプリントリソグラフィー(NIL)装置を発売し、微細化の最先端にも返り咲く。フルラインアップで王者ASMLに対抗しようと、かつて撤退した通常のArF露光装置(ドライ露光装置)も開発を続け再参入の機会をうかがう。

半導体露光装置の金額ベースの市場シェアは、経済産業省の資料によれば足元でASMLが9割強を占める。

同社は台湾積体電路製造(TSMC)や韓国サムスン電子、米インテルなどの最先端工場に欠かせない、波長13.5ナノメートル(ナノは10億分の1、nm)のEUV露光装置市場を独占する。

露光波長別で1つ前の世代に当たるArF液浸露光装置(波長193nm)でも、ASMLは競合のニコンを大きく上回るシェアを持つ。液浸露光とは露光装置のレンズとウエハーの間を純水で満たし、純水にレンズの役割をさせることで通常の露光装置と比べ解像度を高める技術である。

メーカー各社は公表しないが、EUV露光装置の価格は200億〜300億円、ArF液浸露光装置は60億〜100億円ほどとみられる。ここにきてインテルが初号機を導入した、光の利用効率が高い高NA(開口数)EUV露光装置は、500億円に近いとの観測もある。

こうした高額な最先端装置で独り勝ちしていることが金額面でASMLが圧倒的シェアを握る理由だ。

ただし、5nm世代や3nm世代といった最先端の工場で使われているのはEUV露光装置やArF液浸露光装置ばかりではない。半導体の前工程(ウエハー工程)には数十もの露光工程が必要で、プロセスコストが高いEUV露光やArF液浸露光を使うのはクリティカルレイヤーと呼ばれる加工寸法が最小またはそれに近い層に限られる。

キヤノン光学機器事業本部副事業本部長の岩本和徳氏(半導体機器事業部長)は「例えば50層を露光する最先端半導体では、EUV露光を使うのは2〜3層、ArF液浸露光を使うのは最大10層ほどだろう」と話す。

加工寸法が比較的大きい層には、ArFドライ露光装置、フッ化クリプトン(KrF)露光装置(波長248nm)、i線露光装置(同365nm)などが使われる。価格はArFドライ露光装置が20億〜30億円、KrF露光装置が10億〜20億円、i線露光装置が5億〜10億円ほどとされる。

そしてキヤノンは「i線露光装置で8割ほど、KrF露光装置で3割弱の台数シェアを持つ」(岩本氏)。すなわちTSMCやサムスン電子などの最先端工場には、キヤノンのi線露光装置やKrF露光装置が多数導入されている。

微細化で最先端を走るEUV露光装置に注目が集まりがちだが、「i線露光装置やKrF露光装置を抜きに最先端半導体は製造できない」(同氏)。足元ではCMOS(相補性金属酸化膜半導体)イメージセンサー、シリコン(Si)や炭化ケイ素(SiC)製のパワー半導体向けの引き合いも強い。

先端パッケージング向けで業界標準握る

ここ数年でキヤノンが業界標準を握ることに成功したのが、2010年代に初号機を投入した後工程(パッケージング工程)向けのi線露光装置だ。

2.5次元/3次元実装と呼ばれる先端パッケージング工程において、再配線層やバンプ(金属端子)の形成に使う。

キヤノンは対応できる端子ピッチや処理能力で他社をしのぎ、「市場を独占している」(岩本氏)という。米エヌビディアのAI半導体向けなどで需要が急増し、TSMCやサムスン電子、インテルがこぞって力を入れる先端パッケージングの領域でキヤノンは独り勝ちしているのだ。

半導体露光装置の金額ベースの市場シェアは、経済産業省の資料によれば足元でASMLが9割強を占める。同社は台湾積体電路製造(TSMC)や韓国サムスン電子、米インテルなどの最先端工場に欠かせない、波長13.5ナノメートル(ナノは10億分の1、nm)のEUV露光装置市場を独占する。

露光波長別で1つ前の世代に当たるArF液浸露光装置(波長193nm)でも、ASMLは競合のニコンを大きく上回るシェアを持つ。液浸露光とは露光装置のレンズとウエハーの間を純水で満たし、純水にレンズの役割をさせることで通常の露光装置と比べ解像度を高める技術である。

メーカー各社は公表しないが、EUV露光装置の価格は200億〜300億円、ArF液浸露光装置は60億〜100億円ほどとみられる。ここにきてインテルが初号機を導入した、光の利用効率が高い高NA(開口数)EUV露光装置は、500億円に近いとの観測もある。こうした高額な最先端装置で独り勝ちしていることが金額面でASMLが圧倒的シェアを握る理由だ。

ただし、5nm世代や3nm世代といった最先端の工場で使われているのはEUV露光装置やArF液浸露光装置ばかりではない。半導体の前工程(ウエハー工程)には数十もの露光工程が必要で、プロセスコストが高いEUV露光やArF液浸露光を使うのはクリティカルレイヤーと呼ばれる加工寸法が最小またはそれに近い層に限られる。

キヤノン光学機器事業本部副事業本部長の岩本和徳氏(半導体機器事業部長)は「例えば50層を露光する最先端半導体では、EUV露光を使うのは2〜3層、ArF液浸露光を使うのは最大10層ほどだろう」と話す。

加工寸法が比較的大きい層には、ArFドライ露光装置、フッ化クリプトン(KrF)露光装置(波長248nm)、i線露光装置(同365nm)などが使われる。価格はArFドライ露光装置が20億〜30億円、KrF露光装置が10億〜20億円、i線露光装置が5億〜10億円ほどとされる。

そしてキヤノンは「i線露光装置で8割ほど、KrF露光装置で3割弱の台数シェアを持つ」(岩本氏)。すなわちTSMCやサムスン電子などの最先端工場には、キヤノンのi線露光装置やKrF露光装置が多数導入されている。

微細化で最先端を走るEUV露光装置に注目が集まりがちだが、「i線露光装置やKrF露光装置を抜きに最先端半導体は製造できない」(同氏)。足元ではCMOS(相補性金属酸化膜半導体)イメージセンサー、シリコン(Si)や炭化ケイ素(SiC)製のパワー半導体向けの引き合いも強い。

先端パッケージング向けで業界標準握る

ここ数年でキヤノンが業界標準を握ることに成功したのが、2010年代に初号機を投入した後工程(パッケージング工程)向けのi線露光装置だ。2.5次元/3次元実装と呼ばれる先端パッケージング工程において、再配線層やバンプ(金属端子)の形成に使う。

キヤノンは対応できる端子ピッチや処理能力で他社をしのぎ、「市場を独占している」(岩本氏)という。米エヌビディアのAI半導体向けなどで需要が急増し、TSMCやサムスン電子、インテルがこぞって力を入れる先端パッケージングの領域でキヤノンは独り勝ちしているのだ。

半導体露光装置の金額ベースの市場シェアは、経済産業省の資料によれば足元でASMLが9割強を占める。同社は台湾積体電路製造(TSMC)や韓国サムスン電子、米インテルなどの最先端工場に欠かせない、波長13.5ナノメートル(ナノは10億分の1、nm)のEUV露光装置市場を独占する。

露光波長別で1つ前の世代に当たるArF液浸露光装置(波長193nm)でも、ASMLは競合のニコンを大きく上回るシェアを持つ。液浸露光とは露光装置のレンズとウエハーの間を純水で満たし、純水にレンズの役割をさせることで通常の露光装置と比べ解像度を高める技術である。

メーカー各社は公表しないが、EUV露光装置の価格は200億〜300億円、ArF液浸露光装置は60億〜100億円ほどとみられる。ここにきてインテルが初号機を導入した、光の利用効率が高い高NA(開口数)EUV露光装置は、500億円に近いとの観測もある。こうした高額な最先端装置で独り勝ちしていることが金額面でASMLが圧倒的シェアを握る理由だ。

ただし、5nm世代や3nm世代といった最先端の工場で使われているのはEUV露光装置やArF液浸露光装置ばかりではない。半導体の前工程(ウエハー工程)には数十もの露光工程が必要で、プロセスコストが高いEUV露光やArF液浸露光を使うのはクリティカルレイヤーと呼ばれる加工寸法が最小またはそれに近い層に限られる。

キヤノン光学機器事業本部副事業本部長の岩本和徳氏(半導体機器事業部長)は「例えば50層を露光する最先端半導体では、EUV露光を使うのは2〜3層、ArF液浸露光を使うのは最大10層ほどだろう」と話す。

加工寸法が比較的大きい層には、ArFドライ露光装置、フッ化クリプトン(KrF)露光装置(波長248nm)、i線露光装置(同365nm)などが使われる。価格はArFドライ露光装置が20億〜30億円、KrF露光装置が10億〜20億円、i線露光装置が5億〜10億円ほどとされる。

そしてキヤノンは「i線露光装置で8割ほど、KrF露光装置で3割弱の台数シェアを持つ」(岩本氏)。すなわちTSMCやサムスン電子などの最先端工場には、キヤノンのi線露光装置やKrF露光装置が多数導入されている。

微細化で最先端を走るEUV露光装置に注目が集まりがちだが、「i線露光装置やKrF露光装置を抜きに最先端半導体は製造できない」(同氏)。足元ではCMOS(相補性金属酸化膜半導体)イメージセンサー、シリコン(Si)や炭化ケイ素(SiC)製のパワー半導体向けの引き合いも強い。

先端パッケージング向けで業界標準握る

ここ数年でキヤノンが業界標準を握ることに成功したのが、2010年代に初号機を投入した後工程(パッケージング工程)向けのi線露光装置だ。2.5次元/3次元実装と呼ばれる先端パッケージング工程において、再配線層やバンプ(金属端子)の形成に使う。

キヤノンは対応できる端子ピッチや処理能力で他社をしのぎ、「市場を独占している」(岩本氏)という。米エヌビディアのAI半導体向けなどで需要が急増し、TSMCやサムスン電子、インテルがこぞって力を入れる先端パッケージングの領域でキヤノンは独り勝ちしているのだ。

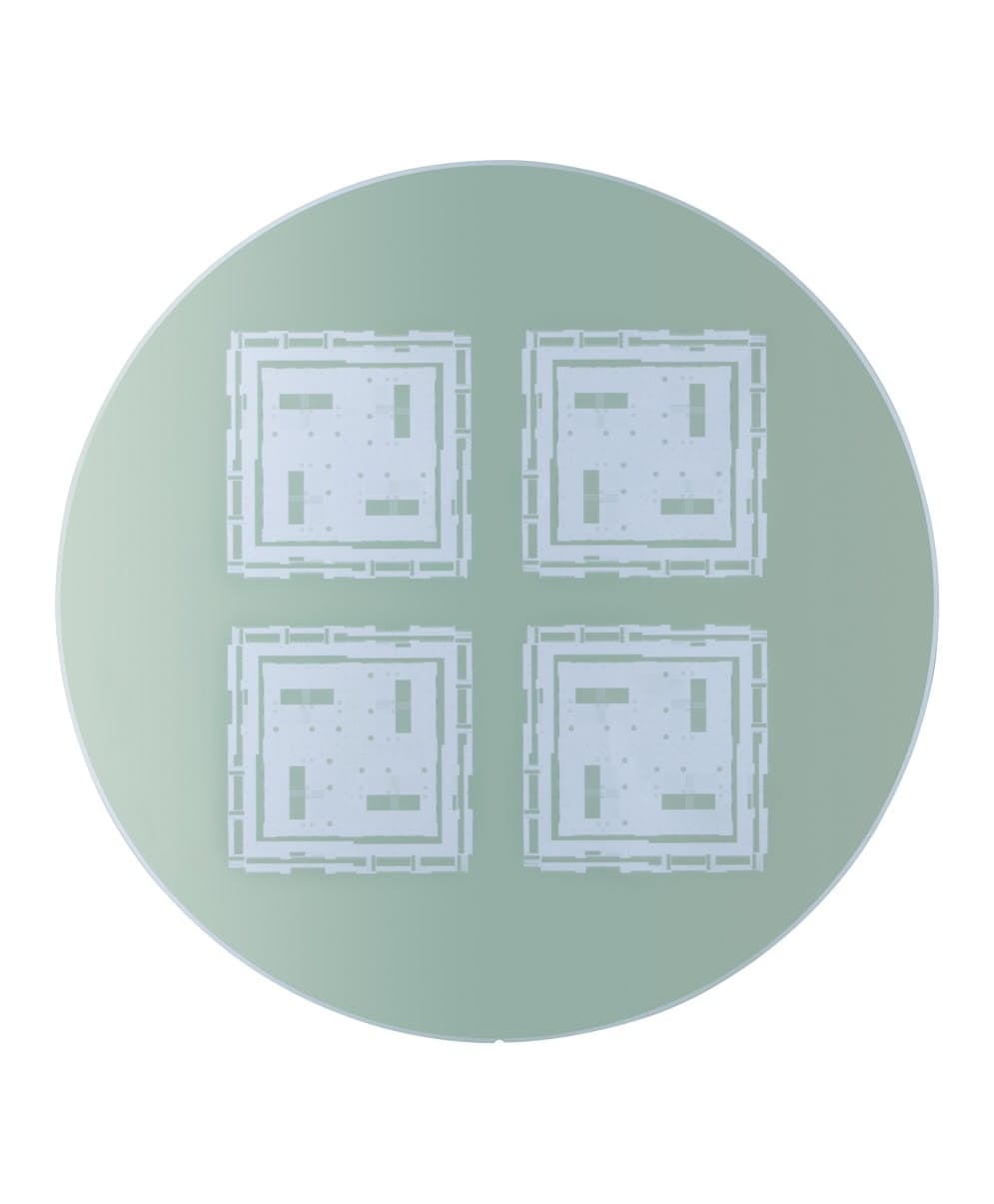

後工程向け露光装置で業界標準を握る。4つの露光ショットをつなぎ合わせ、1つの大型パッケージとすることなどが可能だ(4ショット×4個の例)(出所:キヤノン)

前工程についても、i線から最先端までの「フルラインアップで顧客のニーズに応える」(岩本氏)戦略だ。

EUV露光装置やArF液浸露光装置の開発からはかつて手を引いたものの、14年に買収した米モレキュラーインプリントの技術を基に、キオクシアや大日本印刷と共同開発したナノインプリントリソグラフィー装置を23年10月に市場投入した。

ロジック半導体でいえば2nm世代といった最先端に対応できる。悲願だった微細化の最先端に返り咲いた。

ナノインプリントリソグラフィー装置はEUV露光装置と比べ、価格や消費電力をおよそ1ケタ下げられることが訴求点だ。

最先端半導体で「EUV露光を使う層数を増やさないための手段として使われることなどを見込んでいる」(岩本氏)。加工寸法が最も小さく規則的なパターンにはEUV露光、比較的複雑なパターンにはナノインプリントリソグラフィーを使うといったすみ分けを想定する。

キオクシアなどが手掛ける3次元NAND型フラッシュメモリー向けで量産への適用が検討されているほか、「DRAMやロジック半導体の顧客からも強い関心を持たれており、話を進めている」(同氏)。

まずはこれらのデバイスの量産向けプロセス開発への採用を目指す。

かつて製品化したものの顧客のニーズを捉えられず撤退したArFドライ露光装置についても、再参入を視野に入れ始めた。

事業化の有無について決まったことはないとするが「開発は継続している」(岩本氏)。最先端から非先端まで「露光装置を1つのメーカーでそろえたい」(同氏)という半導体メーカーのニーズを踏まえ、ミッシングピースであるArFドライ露光装置の投入機会をうかがう。

露光装置の稼働状態をモニタリング。ダッシュボードに表示して稼働率や歩留まりの向上につなげられるようにした。サポートルームでの使用イメージ(出所:キヤノン)

顧客サポートの強化に向けて、ビッグデータやAIの活用にも力を入れ始めた。

22年9月に「リソグラフィプラス」と呼ぶサービスを開始。専用のサーバーを設置することで、半導体工場内の露光装置の稼働状態をモニタリングし、ダッシュボードに表示して稼働率や歩留まりの向上につなげられるようにした。「十数拠点(の半導体工場)に導入され、数百人のエンジニアが利用している」(岩本氏)

ラピダス千歳工場の稼働後は「サポート拠点検討」

23年はメモリーを中心に半導体市場が落ち込んだが、24〜25年は回復が見込まれる。半導体受託生産会社(ファウンドリー)やメモリーメーカーからの中長期的な受注増を見込み、キヤノンは23年12月、約20年ぶりとなる半導体露光装置の新工場を主力拠点のある宇都宮市で着工した。

新工場は25年上期の竣工を予定し、同工場の稼働などによって半導体露光装置の生産能力は従来比でほぼ倍増する。販売台数も25年に21年(140台)比で倍増させる計画だ。

ラピダスの千歳工場、TSMCの熊本工場など、国内で半導体工場の建設が相次ぐことも追い風となる。ラピダス千歳工場については稼働開始後、千歳市近辺にサポート拠点を設けることを検討する。

TSMC熊本工場についても、熊本県のソニーグループの工場向けなどのサポート拠点を活用して支援する。

半導体工場の建設が国内で相次ぐ。TSMC熊本第1工場の開所式の様子(写真:日経クロステック)

キヤノンは21年、「プリンティング(複合機など)」「メディカル(医療機器)」「イメージング(ミラーレスカメラなど)」「インダストリアル(半導体露光装置など)」という4つのグループに組織を再編した。

23年12月期の営業利益率はプリンティングが9.7%、メディカルが5.7%、イメージングが16.9%であるのに対し、インダストリアルは18.6%と他をしのぐ。全社売上高に占める割合は7.5%にとどまるが、高い成長を見込める「成長継続」事業と位置付ける。

今後はスパッタリング装置やウエハー接合装置を手掛けるキヤノンアネルバ、実装工程向け装置などを手掛けるキヤノンマシナリーといったグループ企業との相乗効果の創出を狙う。

グループ各社の「コア技術を融合し、新しいタイプの製造装置を開発したい」(岩本氏)としている。

(日経クロステック 大下淳一)

[日経クロステック 2024年4月12日付の記事を再構成]

【関連記事】

日経記事2024.04.25より引用

ーーーーーーーーーーーーーーーーーーー

※掲載される投稿は投稿者個人の見解であり、日本経済新聞社の見解ではありません。

-

ひとこと解説

半導体の作り方は昔流行った「プリントゴッコ」と同じような原理で作っていきます。

半導体ウエハの上に膜を作り、その上からパターンを焼き付けることで膜に薬品に反応する部分と反応しない部分を作ります。

薬品に反応する部分は薬品によるエッチングで取り除きます。上から何かを処理をすると、膜が壁になり、膜がない部分にだけその処理がされるといううまい仕組みになっています。

「パターンを焼き付けるだけか」と思ってしまいますが、あまりにも微細なパターンになっているので光が波の性質を現すようになり、光同士が干渉してボケたパターンしか描けないようになります。

そのため、例えばUV光の利用など特殊な装置が必要となります。