ここでは、クルマに使われている各種動力伝達機構とその効率について、浅学のたわ言を記し、拙人を越えてさらに浅学のものを考えぬ自動車関係者の参考になればと書き留めてみたい。

クルマに使われる動力伝達機構は、簡単なものはベルトからチェーン、トルクコンバーター、トランスミッションに使われるギヤ、ファイナル減速機(デフ)に使われるハイポイドベベルギヤなどがある。ここでは、トルクコンバーターおよびギヤ関係の伝達効率について記してみる。

①トルクコンバーター

トルクコンバーターとは、オイルを媒介にして、ポンプ、タービン、ステーターという三要素で、トルクの増大を伴う動力伝達を行う機構で、クルマ用としては米ボルグワーナー社が一番早く実用化を完成させたものである。我が国のオートマチックトランスミッションも、トヨタのアイシンだとか日産系のジャトコだとか、当初はボルグワーナーとの技術提携により導入を図ってきたという歴史がある。その上で、アイシンAWは、とうとう世界最大のオートマチックトランスミッションサプライヤーになってしまったというのが、我が国独特のひたすら合理化と改善を進める思想故と思える。

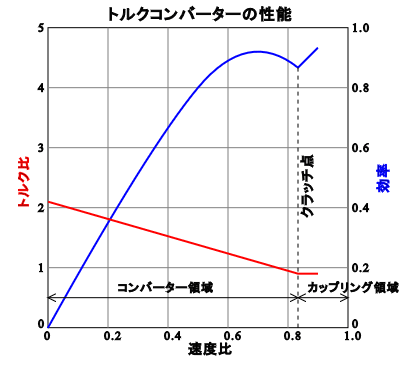

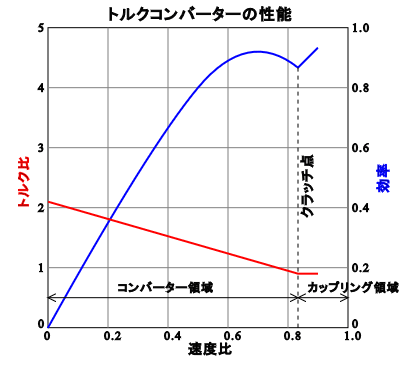

ところで、このトルク増大機能を有したトルクコンバーターだが、その効率(一般にη(イーター)で表す)は、写真1の青線の様に速度比(トルク増大比)が大きいほど悪化し、単なるフィールドカップリング(ほとんどトルク増大がなくなる点でカップリングポイントとかクラッチ点と表現)以降が最大の効率となる。つまり、トルク増大比が大きい程効率は低く、その分は動力損失として油温を上げることに働くから、トルクコンバーター付きオートマチックトランスミッション車では、必ずオイルクーラーが併設されると云うことだ。なお、2、30年前程から、この効率の低下を抑える目的を持って、トルクコンバーター内にロックアップ機構を内蔵し、適宜ロックアップすることで、早期にダイレクト駆動を果たす機構の搭載が当たり前になった。以後、ロックアップの作動を、適宜拡大する様に緻密な制御を行い、当初は最上段(4速ATなら4速)の一定速度で軽負荷だけの条件を持ってロックアップしていたのを、6速以上の全段でロックアップ制御する様なスポーティカーも登場している。

②トランスミッションのギヤ

トランスミションのギヤは、MTもしくはAT共にギヤとしては、ヘリカル(斜め歯)ギヤが使用されている。その上で、AT様には、プラネタリギヤセットとして、駆動力を伝えたまま、ギヤの変速を可能にしている。このヘリカルギヤだが、元々のスパーギヤ(平ギヤ)と比べると、ギヤのかみ合いが順次斜めに若干の滑りを持って噛み合って行くギヤであり、その作動が静かなことが特徴となる。なお、滑りを持って噛み合って行くことで、スパーギヤと比べると、若干だが効率が低下するという側面がある。だから、レーシング用途など、騒音を除外する場合は、全ギヤスパーギヤの組み合わせMTという場合もある。スパーキヤもギヤ歯面単体では、個別歯面の噛み合いにおいて、局部的に滑りの要素は生じるのだが、スパーギヤよりヘリカルギヤの方が滑りの要素は大きく、僅かの油温の上昇として表れる場合が多い。

なお、トランスミッションでは、最上段をオーバードライブとして、増速するギヤ比にして、その下位段をトップギヤとして、インプットシャフトの入力をギヤを介さす直接アウトプットするギヤ段が設定されていたものだ。(今でも大方はそうである)しかし、近年、MTにおいても6速などの多段化が進むと共に、6速MTで5、6段共にオーバードライブで、その下位の4速でも直結段はなく、総てがギヤ駆動している各ギヤレシオ(比率)としている場合もある。かと思えば、6速トランスミッションで最上段6速でギヤを介さない直結として、その分をフィナルギヤ比を小さくすることで、オーバードライブを使用したのと同等のトータルギヤ比にすることで、ファイナルギヤ比が小さいことで小径リングギヤとしてファイナルギヤの軽量化をも視野に含んで設計した特異な設計のクルマ(現行ロードスター)もある。しかし、こういうのは、トランスミッションを多車種で共有したいなどの要求から、あくまでも特異な事例であろう。

③ファイナルギヤ

ファイナルギヤは横置きFF車では、駆動軸の方向変換の必用はなく、幅広のヘリカルギヤでもって減速(=トルク増大)を行う。ところが、FFでも縦置きエンジンだとか、FR車については縦置きエンジンとなるので、ファイナルギヤは減速と共に駆動軸の90°方向変換の必用が生じてくる。ここでも先のトランスミッションのスパーギヤーとヘリカルギヤと同様に、単なるベベルギヤでの方向変換および駆動トルクの増大を図ることも可能だが、騒音面だとか歯面に働く力がファイナルギヤ比の大きさに伴い増加することから、単なるベベルギヤをファイナルギヤに使用することはない。一方、キャブオーバータイプ車などで、ステアリングリンケージの途中に大きな角度変更を行うギヤには、ギヤ比は1:1でトルクの増大を行う必要もなく、かつ高速連続回転することもなく騒音面でも問題はなく、単なるベベルギヤが使用される。

というこどだが、クルマ用のファイナルベベルギヤは、ヘリカルギヤの原理をさらに応用し、リングギヤとそれを駆動するピニオンギヤの軸心をオフセットさせ、しかもピニオンギヤにはねじり角を付け、もってリングギヤ歯面も、捻りに対応する曲面となる構成にしたハイポイドベベルギヤというのが常套的に使用される。このオフセットを付ける意味は、拙人同様に浅学な知識を持った者が記した整備用技術書等には床を下げられることが主な様な目的と記してあるが、以下の様な項目が主目的で有り、たまたま床を下げる副次的効果を持つと考えて差し支えないと考える。

a)一般にファイナルギヤ比は、4.0前後の大きな減速比を持つので、歯面に受ける荷重は非常に大きくなる。

b)そのため、リングギヤに対してピニオンをオフセットさせることで、歯面長を長くして、持って歯面の受圧面積を拡大できる。

c)ピニオンにねじり角を与えることにより、ヘリカルギヤと同様な、順次噛み合いを深めていくことで高速回転でも静粛な動作が行うことができる。また強い捻れ角をもつ程に、同時に噛み合う歯面を1歯でなく3歯程度までに拡大できるので、さらにギヤとしてのトルク容量を高めることができる。

d)この様な高い歯面荷重下での滑りに対応するには、極圧潤滑油としてハイポイドギヤオイルの必要性が生じてくる。また、滑りが生じることで、効率は若干低下しつつ油温を上げる効果を持つ。レーシングエンジンなどで、高負荷運転が続く環境下では、デフオイルクーラー(もしくはプロトタイプのMR配置エンジンではTMとデフが一体ケースとなるので、TMオイルクーラーと呼ぶ)を装備したものも多い。

また、大型トラックでも、高速主体で走るカーゴやバスは、ファイナルギヤ比4.0~5.0程度だが、ダンプとか不整地登坂を行う様な車種では、8.0程度のファイナルギヤ比を持つ。車両後部から眺めると、リアアクスルハウジング(俗にホーシングと呼ばれる)の中央部は、大径リングギヤの設置を伺わせるべく極めて太く大きい。

なお、最近の燃費向上を追求する小型乗用車などには、あえて効率を重視するため、ピニオンオフセットおよび捻れ角を小さく設定したファイナルギヤが採用される例も出て来ている様だ。

さらに、ファイナルギヤ比の実際例は、3.909とか4.111という割り切れない数となる様にギヤ歯数の組み合わせが取られている。これは、常に同じ歯にエンジン回転変動から生じる軸の回転振動が与えられない様にという配慮からとのことだ。つまり、割り切れない場合は、回転振動のピークが常に同じ歯に当たり続けることなく、順次移動していくということなのだろう。

クルマに使われる動力伝達機構は、簡単なものはベルトからチェーン、トルクコンバーター、トランスミッションに使われるギヤ、ファイナル減速機(デフ)に使われるハイポイドベベルギヤなどがある。ここでは、トルクコンバーターおよびギヤ関係の伝達効率について記してみる。

①トルクコンバーター

トルクコンバーターとは、オイルを媒介にして、ポンプ、タービン、ステーターという三要素で、トルクの増大を伴う動力伝達を行う機構で、クルマ用としては米ボルグワーナー社が一番早く実用化を完成させたものである。我が国のオートマチックトランスミッションも、トヨタのアイシンだとか日産系のジャトコだとか、当初はボルグワーナーとの技術提携により導入を図ってきたという歴史がある。その上で、アイシンAWは、とうとう世界最大のオートマチックトランスミッションサプライヤーになってしまったというのが、我が国独特のひたすら合理化と改善を進める思想故と思える。

ところで、このトルク増大機能を有したトルクコンバーターだが、その効率(一般にη(イーター)で表す)は、写真1の青線の様に速度比(トルク増大比)が大きいほど悪化し、単なるフィールドカップリング(ほとんどトルク増大がなくなる点でカップリングポイントとかクラッチ点と表現)以降が最大の効率となる。つまり、トルク増大比が大きい程効率は低く、その分は動力損失として油温を上げることに働くから、トルクコンバーター付きオートマチックトランスミッション車では、必ずオイルクーラーが併設されると云うことだ。なお、2、30年前程から、この効率の低下を抑える目的を持って、トルクコンバーター内にロックアップ機構を内蔵し、適宜ロックアップすることで、早期にダイレクト駆動を果たす機構の搭載が当たり前になった。以後、ロックアップの作動を、適宜拡大する様に緻密な制御を行い、当初は最上段(4速ATなら4速)の一定速度で軽負荷だけの条件を持ってロックアップしていたのを、6速以上の全段でロックアップ制御する様なスポーティカーも登場している。

②トランスミッションのギヤ

トランスミションのギヤは、MTもしくはAT共にギヤとしては、ヘリカル(斜め歯)ギヤが使用されている。その上で、AT様には、プラネタリギヤセットとして、駆動力を伝えたまま、ギヤの変速を可能にしている。このヘリカルギヤだが、元々のスパーギヤ(平ギヤ)と比べると、ギヤのかみ合いが順次斜めに若干の滑りを持って噛み合って行くギヤであり、その作動が静かなことが特徴となる。なお、滑りを持って噛み合って行くことで、スパーギヤと比べると、若干だが効率が低下するという側面がある。だから、レーシング用途など、騒音を除外する場合は、全ギヤスパーギヤの組み合わせMTという場合もある。スパーキヤもギヤ歯面単体では、個別歯面の噛み合いにおいて、局部的に滑りの要素は生じるのだが、スパーギヤよりヘリカルギヤの方が滑りの要素は大きく、僅かの油温の上昇として表れる場合が多い。

なお、トランスミッションでは、最上段をオーバードライブとして、増速するギヤ比にして、その下位段をトップギヤとして、インプットシャフトの入力をギヤを介さす直接アウトプットするギヤ段が設定されていたものだ。(今でも大方はそうである)しかし、近年、MTにおいても6速などの多段化が進むと共に、6速MTで5、6段共にオーバードライブで、その下位の4速でも直結段はなく、総てがギヤ駆動している各ギヤレシオ(比率)としている場合もある。かと思えば、6速トランスミッションで最上段6速でギヤを介さない直結として、その分をフィナルギヤ比を小さくすることで、オーバードライブを使用したのと同等のトータルギヤ比にすることで、ファイナルギヤ比が小さいことで小径リングギヤとしてファイナルギヤの軽量化をも視野に含んで設計した特異な設計のクルマ(現行ロードスター)もある。しかし、こういうのは、トランスミッションを多車種で共有したいなどの要求から、あくまでも特異な事例であろう。

③ファイナルギヤ

ファイナルギヤは横置きFF車では、駆動軸の方向変換の必用はなく、幅広のヘリカルギヤでもって減速(=トルク増大)を行う。ところが、FFでも縦置きエンジンだとか、FR車については縦置きエンジンとなるので、ファイナルギヤは減速と共に駆動軸の90°方向変換の必用が生じてくる。ここでも先のトランスミッションのスパーギヤーとヘリカルギヤと同様に、単なるベベルギヤでの方向変換および駆動トルクの増大を図ることも可能だが、騒音面だとか歯面に働く力がファイナルギヤ比の大きさに伴い増加することから、単なるベベルギヤをファイナルギヤに使用することはない。一方、キャブオーバータイプ車などで、ステアリングリンケージの途中に大きな角度変更を行うギヤには、ギヤ比は1:1でトルクの増大を行う必要もなく、かつ高速連続回転することもなく騒音面でも問題はなく、単なるベベルギヤが使用される。

というこどだが、クルマ用のファイナルベベルギヤは、ヘリカルギヤの原理をさらに応用し、リングギヤとそれを駆動するピニオンギヤの軸心をオフセットさせ、しかもピニオンギヤにはねじり角を付け、もってリングギヤ歯面も、捻りに対応する曲面となる構成にしたハイポイドベベルギヤというのが常套的に使用される。このオフセットを付ける意味は、拙人同様に浅学な知識を持った者が記した整備用技術書等には床を下げられることが主な様な目的と記してあるが、以下の様な項目が主目的で有り、たまたま床を下げる副次的効果を持つと考えて差し支えないと考える。

a)一般にファイナルギヤ比は、4.0前後の大きな減速比を持つので、歯面に受ける荷重は非常に大きくなる。

b)そのため、リングギヤに対してピニオンをオフセットさせることで、歯面長を長くして、持って歯面の受圧面積を拡大できる。

c)ピニオンにねじり角を与えることにより、ヘリカルギヤと同様な、順次噛み合いを深めていくことで高速回転でも静粛な動作が行うことができる。また強い捻れ角をもつ程に、同時に噛み合う歯面を1歯でなく3歯程度までに拡大できるので、さらにギヤとしてのトルク容量を高めることができる。

d)この様な高い歯面荷重下での滑りに対応するには、極圧潤滑油としてハイポイドギヤオイルの必要性が生じてくる。また、滑りが生じることで、効率は若干低下しつつ油温を上げる効果を持つ。レーシングエンジンなどで、高負荷運転が続く環境下では、デフオイルクーラー(もしくはプロトタイプのMR配置エンジンではTMとデフが一体ケースとなるので、TMオイルクーラーと呼ぶ)を装備したものも多い。

また、大型トラックでも、高速主体で走るカーゴやバスは、ファイナルギヤ比4.0~5.0程度だが、ダンプとか不整地登坂を行う様な車種では、8.0程度のファイナルギヤ比を持つ。車両後部から眺めると、リアアクスルハウジング(俗にホーシングと呼ばれる)の中央部は、大径リングギヤの設置を伺わせるべく極めて太く大きい。

なお、最近の燃費向上を追求する小型乗用車などには、あえて効率を重視するため、ピニオンオフセットおよび捻れ角を小さく設定したファイナルギヤが採用される例も出て来ている様だ。

さらに、ファイナルギヤ比の実際例は、3.909とか4.111という割り切れない数となる様にギヤ歯数の組み合わせが取られている。これは、常に同じ歯にエンジン回転変動から生じる軸の回転振動が与えられない様にという配慮からとのことだ。つまり、割り切れない場合は、回転振動のピークが常に同じ歯に当たり続けることなく、順次移動していくということなのだろう。