トヨタ子会社が下請法違反 「金型保管の強要」はなぜタチが悪いのか? “取引慣行”はもはや許されない時代に

7/18(木) 5:41配信 Merkmal

相次いで発覚する不正

トヨタカスタマイジング&ディベロップメントのウェブサイト(画像:トヨタカスタマイジング&ディベロップメント)

2024年7月5日に公正取引委員会はトヨタ自動車の子会社であるトヨタカスタマイジング&ディベロップメント(TCD、横浜市)に対して下請法違反について勧告した。その内容は、自動車用部品の製造用金型の保管に関するものだった。

金型とは金属部品や樹脂部品、ゴム部品などの製造に使用する素材成形用の型で、プレス加工や鋳造、樹脂やゴム部品の形状を決定するものだ。自動車用部品の製造は大量生産が基本となるため効率的に部品を生産する必要があり、金型によって同一形状の部品を高い精度で生産できる。

この金型は部品の生産終了後にも一定期間保管する必要があるのだが、トヨタ系列子会社は車のバンパーなどの金型664個などを下請け約50社に無償で保管させたことが問題となった。

またそのほかにも下請けが製造した製品に瑕疵(かし)があるとして不当に返品させたことも発覚しており、不当な返品の禁止や金型の保管で不利益を与えないようにと定めた下請法に抵触する。その被害額は計数千万円にも上っており、親会社による下請けいじめの一端が発覚した。

金型保管に関する下請法違反の実態はトヨタだけでなく、2024年に入ってトヨタを含めると3件もの大規模な違反が判明している。2月には自動車用コンプレッサーなどを手がけるサンデン(群馬県伊勢崎市)が、下請け61社に対して計4220個もの金型の無償保管を強要しており、被害額も総額では億の単位になるようだ。

また3月にはモーターや自動車用部品を手がけるニデックの子会社であるニデックテクノモータ(京都市)が、下請けに対して計600個の金型を無償保管させていたと発覚し、さらに金型の現状確認のための棚卸しなども強要させていた。

日本を代表する自動車メーカーや部品メーカーの大規模な不正発覚により、製造業の実態が白日のもとにさらされた。

長期保管が必要な金型

2020年3月発表「平成30年度金型に係る取引の調査結果」(画像:中小企業庁、公正取引委員会)

金型は部品の製造時に主に使用するものだが、アフターパーツの供給のために製造終了後も長期保管が必要となる。

金型は部品の形状を正確に製造するためのものであり、金属の塊から削り出しなどで制作される。その大きさは製品サイズや一度に製造する部品の個数によって変わってくるが、自動車用部品の金型は大きなものがほとんどだ。1台の自動車には

「3万点」

に上る大量の構成部品があるが、その部品に使われるパーツなども含めると金型で製造される部品は膨大で、金型自体の数も当然多くなる。また金型の精度や状態が部品のクオリティーを直接左右するため、必要最小限の金型の数に抑えるために替えが聞かないものでもある。

自動車部品の製造は車種ごとに生産台数に合わせた計画個数があり、その製造が完了すれば金型の役割はひとまず完了する。だが機械製品は後々の修理や部品交換などを行う場合があり、特に車は10年以上も使用されることが多いため、それらに使用するアフターパーツの製造のために金型を数年間はどこかに保管しておかなければならない。

もし金型を廃棄してしまうと部品の再生産のために新規で金型を作成しなくてはならないが、莫大(ばくだい)な作成コストと部品価格の上昇を招くばかりか、金型が変わったことで精度などの部分で問題が起こりかねない。そういった理由から部品製造後にも金型は保管を義務付けられている場合が多いが、法定耐用年数は

「2年」

と定められている。だが中小企業庁の資料「平成30年度金型に係る取引の調査結果」(2020年3月発表)によると自動車製造業における金型の保管期間は4年超が8割以上を占めるが、驚くべきは

「10年、20年も保管している事例が全体の半数」

を占めており、法定耐用年数を大きく上回っているようだ。こういった状況のなかで金型の長期保管は製造業の大きな課題になっており、今回のように下請けに押し付けるような問題が発生することになった。

金型保管は下請けに費用負担を押し付ける悪癖だ

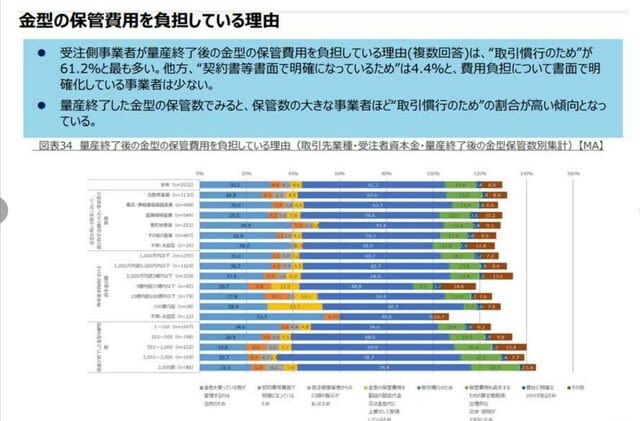

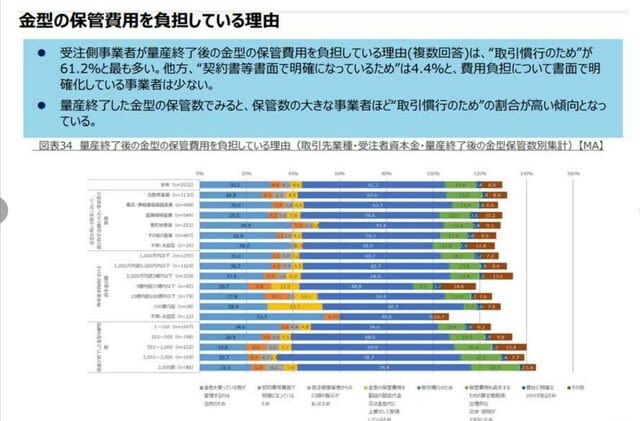

2020年3月発表「平成30年度金型に係る取引の調査結果」(画像:中小企業庁、公正取引委員会)

金型の保管については部品発注元と下請けの間で取り決めるものだが、

「下請けが断りにくい状況」

が非常に多く親会社の押し付けが慣習になってしまっている。金型を適切に保管するためにはさまざまな設備が必要となり、まず

「金型をいくつも並べて収められるだけの倉庫」

が必要だ。金型の多くは鉄鋼材料で作られているため、雨風を防げて湿度も低いことが求められる。保管は将来的な部品の再生産を見込んでいるためサビの発生などを極力抑えなくてはならず、定期的なメンテナンスも必要だ。こういった保管に関する費用は部品の発注元が負担を負うべきものだが、実態としては今回発覚した事例だけではないだろう。

前述の資料によると、自動車業界でのおいて金型の保管は発注側ではなく受注側が費用を負担している割合が

「91%」

と非常に高く、いびつな構造が見て取れる。また受注側が費用負担をする理由としても

「取引慣行」

が大きな割合を占めており、下請け企業は元請けの圧力やこれまでの習慣などから金型保管の負担を断りきれない状況が多いことがわかる。トヨタのような大企業でも慣行を押し付ける悪癖から抜け出せていないことが今回明らかになっており、まだまだ隠れている事例は多いだろう。

2023年末以降、自動車業界は認証不正や製品代金を不当に引き下げる下請け業者へのいじめなど、一連の問題にさらされている。今回の金型保管問題も含め、襟を正して通常の企業活動を行ってほしいものだ。鳳つくも(自動車ライター)

#「金型保管の強要」はなぜタチが悪いのか?

7/18(木) 5:41配信 Merkmal

相次いで発覚する不正

トヨタカスタマイジング&ディベロップメントのウェブサイト(画像:トヨタカスタマイジング&ディベロップメント)

2024年7月5日に公正取引委員会はトヨタ自動車の子会社であるトヨタカスタマイジング&ディベロップメント(TCD、横浜市)に対して下請法違反について勧告した。その内容は、自動車用部品の製造用金型の保管に関するものだった。

金型とは金属部品や樹脂部品、ゴム部品などの製造に使用する素材成形用の型で、プレス加工や鋳造、樹脂やゴム部品の形状を決定するものだ。自動車用部品の製造は大量生産が基本となるため効率的に部品を生産する必要があり、金型によって同一形状の部品を高い精度で生産できる。

この金型は部品の生産終了後にも一定期間保管する必要があるのだが、トヨタ系列子会社は車のバンパーなどの金型664個などを下請け約50社に無償で保管させたことが問題となった。

またそのほかにも下請けが製造した製品に瑕疵(かし)があるとして不当に返品させたことも発覚しており、不当な返品の禁止や金型の保管で不利益を与えないようにと定めた下請法に抵触する。その被害額は計数千万円にも上っており、親会社による下請けいじめの一端が発覚した。

金型保管に関する下請法違反の実態はトヨタだけでなく、2024年に入ってトヨタを含めると3件もの大規模な違反が判明している。2月には自動車用コンプレッサーなどを手がけるサンデン(群馬県伊勢崎市)が、下請け61社に対して計4220個もの金型の無償保管を強要しており、被害額も総額では億の単位になるようだ。

また3月にはモーターや自動車用部品を手がけるニデックの子会社であるニデックテクノモータ(京都市)が、下請けに対して計600個の金型を無償保管させていたと発覚し、さらに金型の現状確認のための棚卸しなども強要させていた。

日本を代表する自動車メーカーや部品メーカーの大規模な不正発覚により、製造業の実態が白日のもとにさらされた。

長期保管が必要な金型

2020年3月発表「平成30年度金型に係る取引の調査結果」(画像:中小企業庁、公正取引委員会)

金型は部品の製造時に主に使用するものだが、アフターパーツの供給のために製造終了後も長期保管が必要となる。

金型は部品の形状を正確に製造するためのものであり、金属の塊から削り出しなどで制作される。その大きさは製品サイズや一度に製造する部品の個数によって変わってくるが、自動車用部品の金型は大きなものがほとんどだ。1台の自動車には

「3万点」

に上る大量の構成部品があるが、その部品に使われるパーツなども含めると金型で製造される部品は膨大で、金型自体の数も当然多くなる。また金型の精度や状態が部品のクオリティーを直接左右するため、必要最小限の金型の数に抑えるために替えが聞かないものでもある。

自動車部品の製造は車種ごとに生産台数に合わせた計画個数があり、その製造が完了すれば金型の役割はひとまず完了する。だが機械製品は後々の修理や部品交換などを行う場合があり、特に車は10年以上も使用されることが多いため、それらに使用するアフターパーツの製造のために金型を数年間はどこかに保管しておかなければならない。

もし金型を廃棄してしまうと部品の再生産のために新規で金型を作成しなくてはならないが、莫大(ばくだい)な作成コストと部品価格の上昇を招くばかりか、金型が変わったことで精度などの部分で問題が起こりかねない。そういった理由から部品製造後にも金型は保管を義務付けられている場合が多いが、法定耐用年数は

「2年」

と定められている。だが中小企業庁の資料「平成30年度金型に係る取引の調査結果」(2020年3月発表)によると自動車製造業における金型の保管期間は4年超が8割以上を占めるが、驚くべきは

「10年、20年も保管している事例が全体の半数」

を占めており、法定耐用年数を大きく上回っているようだ。こういった状況のなかで金型の長期保管は製造業の大きな課題になっており、今回のように下請けに押し付けるような問題が発生することになった。

金型保管は下請けに費用負担を押し付ける悪癖だ

2020年3月発表「平成30年度金型に係る取引の調査結果」(画像:中小企業庁、公正取引委員会)

金型の保管については部品発注元と下請けの間で取り決めるものだが、

「下請けが断りにくい状況」

が非常に多く親会社の押し付けが慣習になってしまっている。金型を適切に保管するためにはさまざまな設備が必要となり、まず

「金型をいくつも並べて収められるだけの倉庫」

が必要だ。金型の多くは鉄鋼材料で作られているため、雨風を防げて湿度も低いことが求められる。保管は将来的な部品の再生産を見込んでいるためサビの発生などを極力抑えなくてはならず、定期的なメンテナンスも必要だ。こういった保管に関する費用は部品の発注元が負担を負うべきものだが、実態としては今回発覚した事例だけではないだろう。

前述の資料によると、自動車業界でのおいて金型の保管は発注側ではなく受注側が費用を負担している割合が

「91%」

と非常に高く、いびつな構造が見て取れる。また受注側が費用負担をする理由としても

「取引慣行」

が大きな割合を占めており、下請け企業は元請けの圧力やこれまでの習慣などから金型保管の負担を断りきれない状況が多いことがわかる。トヨタのような大企業でも慣行を押し付ける悪癖から抜け出せていないことが今回明らかになっており、まだまだ隠れている事例は多いだろう。

2023年末以降、自動車業界は認証不正や製品代金を不当に引き下げる下請け業者へのいじめなど、一連の問題にさらされている。今回の金型保管問題も含め、襟を正して通常の企業活動を行ってほしいものだ。鳳つくも(自動車ライター)

#「金型保管の強要」はなぜタチが悪いのか?